আপনি কি কখনও ভেবে দেখেছেন যে আপনার প্রিয় গ্যাজেটগুলি কত দ্রুত তৈরি হয়? উত্পাদনের ক্ষেত্রে, গতি কেবল সময়ের সাথে সম্পর্কিত নয় - এটি একটি আসল গেম-চেঞ্জার।

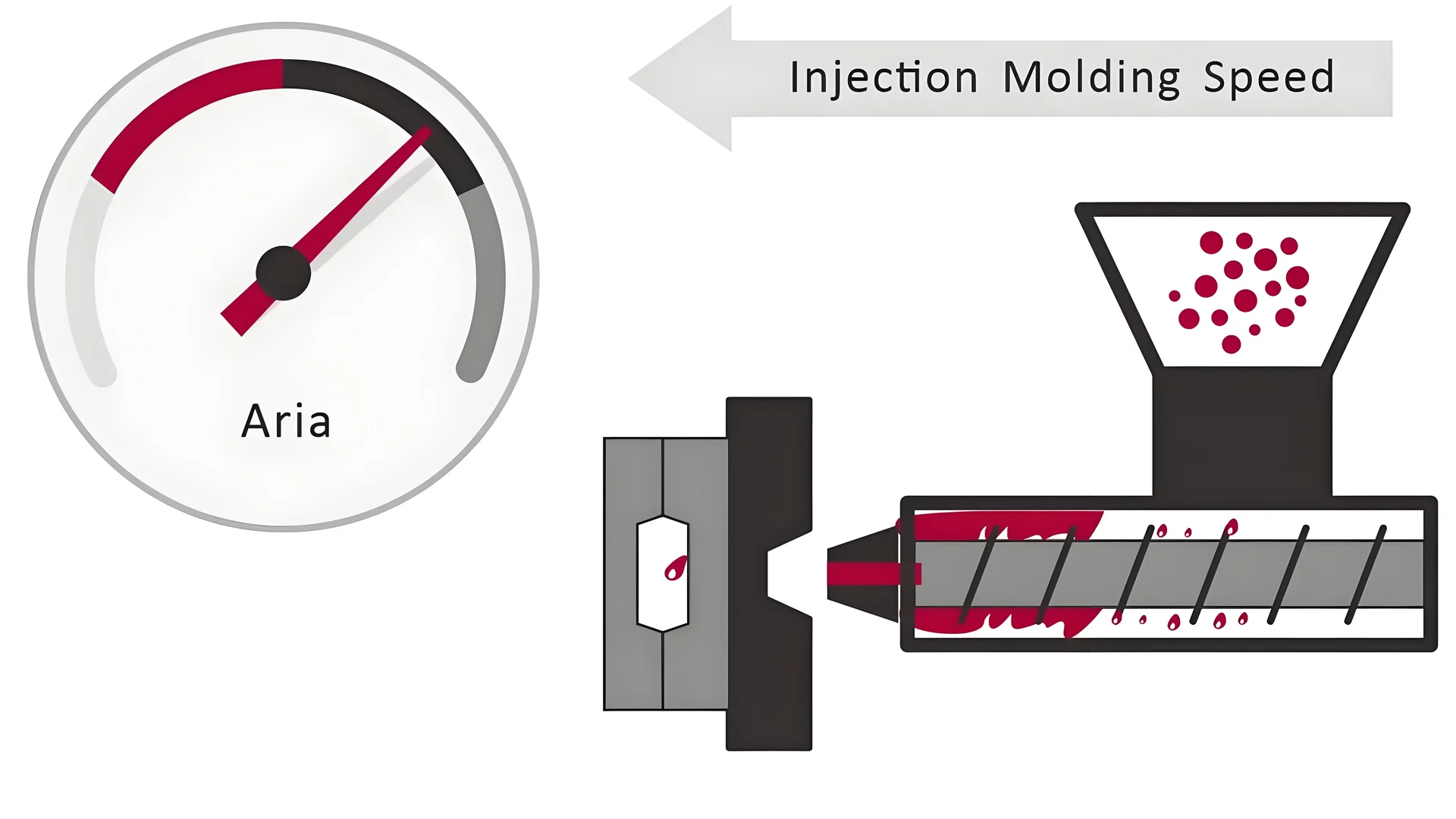

সরঞ্জাম, উপাদান বৈশিষ্ট্য এবং নকশার কারণে ইনজেকশন ছাঁচ ভর্তি গতি পৃথক হয়। ছোট মেশিন প্রতি সেকেন্ডে 5 থেকে 20 সেন্টিমিটারের মধ্যে ইনজেকশন দেয়। উচ্চ-গতির মেশিনগুলি প্রতি সেকেন্ডে 500 সেমি হিসাবে দ্রুত ইনজেকশন দেয়। উপাদানের বেধ এবং পণ্যের আকার সর্বোত্তম গতি খুঁজে পেতে খুবই গুরুত্বপূর্ণ।

আমি প্রথমবারের মতো একটি জোরে ইনজেকশন ছাঁচনির্মাণ মেশিনের পাশে দাঁড়িয়ে থাকার কথা মনে করি, এটি কত দ্রুত কাঁচামালকে চকচকে ইলেকট্রনিক কেসে রূপান্তরিত করে তা দেখে অবাক হয়েছিলাম। মেশিনের কাজ তার স্ক্রু আকার এবং স্ট্রোকের উপর নির্ভর করে, এটি কত দ্রুত আইটেম তৈরি করতে পারে তা প্রভাবিত করে। এটা নির্ভুলতা এবং শক্তি সঙ্গে সরানো.

ব্যবহৃত প্লাস্টিক ধরনের এছাড়াও গুরুত্বপূর্ণ. আমি আবিষ্কার করেছি যে পলিপ্রোপিলিনের মতো প্লাস্টিকগুলি দ্রুত ইনজেকশন গতির অনুমতি দেয়। বিপরীতে, পলিকার্বোনেটের মতো উপকরণগুলির কোনও সমস্যা প্রতিরোধ করার জন্য সাবধানে হ্যান্ডলিং প্রয়োজন। এই জ্ঞানটি অত্যন্ত গুরুত্বপূর্ণ ছিল যখন আমাদের পাতলা-প্রাচীরের পণ্য তৈরি করতে হয়েছিল, গুণমান বজায় রাখার সময় গতি বাড়িয়ে দিতে হয়েছিল।

আমি আরও অন্বেষণ করার সাথে সাথে, আমি উপলব্ধি করেছি যে পণ্যটির আকার এবং আকৃতি ইনজেকশন গতিকে ব্যাপকভাবে প্রভাবিত করে। পাতলা-দেয়ালের বস্তু তৈরি করার জন্য ত্রুটিগুলি এড়াতে দ্রুত ভরাট প্রয়োজন, যেখানে বড় আইটেমগুলির চাপের কারণে ফাটল বন্ধ করার জন্য ধীর গতির প্রয়োজন। প্রতিটি প্রকল্প আমাকে গুণমানের সাথে গতির ভারসাম্যের উপর একটি নতুন পাঠ দিয়ে পুরস্কৃত করেছে। এটি এমন কিছু যা আমি উন্নতি করতে থাকি।

উচ্চ-গতির মেশিনগুলি 300-500 সেমি/সেকেন্ড ইনজেকশন গতিতে পৌঁছায়।সত্য

নির্ভুল উপাদানগুলির জন্য উচ্চ-গতির ইনজেকশন ছাঁচনির্মাণ মেশিনগুলি এই গতি অর্জন করে।

সমস্ত প্লাস্টিক একই ইনজেকশন গতি পরিসীমা আছে.মিথ্যা

বিভিন্ন প্লাস্টিকের বিভিন্ন সান্দ্রতা থাকে, যা তাদের ইনজেকশনের গতিকে প্রভাবিত করে।

- 1. ইনজেকশন ছাঁচ ভরাট গতি কি কারণের প্রভাব?

- 2. কিভাবে সরঞ্জাম কর্মক্ষমতা ইনজেকশন গতি প্রভাবিত করে?

- 3. ইনজেকশন ছাঁচনির্মাণে উপাদানের বৈশিষ্ট্যগুলি কেন গুরুত্বপূর্ণ?

- 4. কীভাবে পণ্যের আকার এবং আকৃতি ছাঁচনির্মাণের গতিকে প্রভাবিত করে?

- 5. আপনি কিভাবে ভাল মানের জন্য ইনজেকশন গতি অপ্টিমাইজ করতে পারেন?

- 6. উপসংহার

ইনজেকশন ছাঁচ ভরাট গতি কি কারণের প্রভাব?

কিছু ইনজেকশন ছাঁচ অন্যদের তুলনায় দ্রুত পূরণ করে। কারণটি হল মেশিনের শক্তি, উপাদান নির্বাচন এবং পণ্যের নকশার বিবরণের মিশ্রণ। এই কারণগুলি একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। ছাঁচটি কত দ্রুত পূর্ণ হয় তা মেশিনের কার্যকারিতা ব্যাপকভাবে প্রভাবিত করে। উপাদান পছন্দ এছাড়াও গতি প্রভাবিত করে. ডিজাইনের জটিলতাগুলিও ভর্তির সময় পরিবর্তন করতে পারে। প্রতিটি অংশ চূড়ান্ত ফলাফলে অবদান রাখে।

একটি ইনজেকশন ছাঁচ পূরণ করার গতি নির্ভর করে কীভাবে সরঞ্জামগুলি সম্পাদন করে, স্ক্রুর আকার, উপাদানটি কতটা পুরু বা পাতলা এবং কীভাবে পণ্যটি ডিজাইন করা হয়েছে। দ্রুত ভরাট উচ্চ-মানের মেশিন, উপকরণ যা সহজে প্রবাহিত হয় এবং খুব পাতলা দেয়াল দিয়ে ডিজাইন করা হয়।

ইকুইপমেন্ট ফ্যাক্টর

ইনজেকশন ছাঁচনির্মাণ মেশিনের পারফরম্যান্স

উৎপাদনে বছর অতিবাহিত করার পর, আমি সত্যিই এমন উপাদানগুলির মিশ্রণকে মূল্য দিই যা ছাঁচ পূরণের গতি সেট করে। এটি একটি সিম্ফনি পরিচালনা করার মতো যেখানে প্রতিটি অংশ গুরুত্বপূর্ণ। একটি ইনজেকশন ছাঁচনির্মাণ মেশিনের ক্ষমতাগুলি ফিলিং গতিকে উল্লেখযোগ্যভাবে প্রভাবিত করে। আমি আমার পাশে একটি পুরানো কিন্তু নির্ভরযোগ্য মেশিন মনে করি. এটি 20 সেমি/সেকেন্ডে খেলনা উত্পাদন পরিচালনা করতে পারে। তারপরে আমি একটি দ্রুত, উন্নত মডেলের সাথে কাজ করেছি 500 সেমি/সেকেন্ড গতিতে, নতুন ইলেকট্রনিক্সের জন্য সহজেই অংশ তৈরি করে। এই বড় পার্থক্যটি আমাকে শিখিয়েছে যে মেশিনের ক্ষমতা ব্যাপকভাবে প্রভাবিত করে যে আমরা কতটা দক্ষতার সাথে উত্পাদন করি।

| মেশিনের ধরন | গতি পরিসীমা (সেমি/সেকেন্ড) |

|---|---|

| সাধারণ ছোট মেশিন | 5 – 20 |

| উচ্চ-প্রান্তের শিল্প-গ্রেড | 300 – 500 |

স্ক্রু ব্যাস এবং স্ট্রোক

এটি ঠিক গোল্ডিলক্সের মতোই সঠিক অনুসন্ধান করছে। নিখুঁত স্ক্রু আকার এবং স্ট্রোক বাছাই সত্যিই গুরুত্বপূর্ণ। একটি বড় স্ক্রু ব্যাস ইনজেকশন ভলিউম বাড়ায় কিন্তু সামঞ্জস্যপূর্ণ ভরাট সময় বজায় রাখতে উচ্চ গতির প্রয়োজন হতে পারে। ইনজেকশন গতি 1 সামঞ্জস্য করা ব্লকেজ বন্ধ করার জন্য ভারসাম্য খোঁজার অন্তর্ভুক্ত।

উপাদান ফ্যাক্টর

প্লাস্টিক উপাদান বৈশিষ্ট্য

আমি একগুঁয়ে উপকরণ সঙ্গে যুদ্ধ করেছি. বিভিন্ন উপকরণ বিভিন্ন সান্দ্রতা প্রদর্শন করে। পলিথিন (PE) এবং পলিপ্রোপিলিন (PP) এর মতো প্লাস্টিকগুলি উচ্চতর ইনজেকশন গতিতে (10 - 100 সেমি/সেকেন্ড) মসৃণভাবে প্রবাহিত হয়। পলিকার্বোনেট (পিসি) এর মতো উচ্চ-সান্দ্রতাযুক্ত প্লাস্টিকগুলির অতিরিক্ত গরম বা বাতাসের ফাঁক রোধ করার জন্য ধীর গতির প্রয়োজন - মোটামুটি 5 - 30 সেমি/সেকেন্ড।

| উপাদানের ধরন | সান্দ্রতা স্তর | গতি পরিসীমা (সেমি/সেকেন্ড) |

|---|---|---|

| পিই/পিপি | কম | 10 – 100 |

| পিসি | উচ্চ | 5 – 30 |

পণ্য ফ্যাক্টর

পণ্যের আকার এবং আকৃতি

পাতলা পণ্য তৈরি করা আমাকে উচ্চ গতি ব্যবহার করতে শিখিয়েছে - 100 থেকে 300 সেমি/সেকেন্ড 2 - ত্রুটি এড়াতে। যাইহোক, পুরু দেয়াল সহ বড় ডিজাইনের চাপ এবং নমন প্রতিরোধ করার জন্য ধীরগতির প্রয়োজন।

এই টেবিলটি পণ্যের বৈশিষ্ট্য এবং গতির মধ্যে সম্পর্ক চিত্রিত করে:

| পণ্যের ধরন | দেয়ালের বেধ (মিমি) | গতি পরিসীমা (সেমি/সেকেন্ড) |

|---|---|---|

| পাতলা দেয়ালযুক্ত | 0.5 – 1 | 100 – 300 |

| মোটা প্রাচীর | বৈচিত্র্যময় | 10 – 50 |

ছাঁচ নকশা 3 সত্যিই শক্তিশালী . এটি আমাদের বিজ্ঞতার সাথে সিদ্ধান্ত নিতে দেয় যাতে উত্পাদন দক্ষ এবং উচ্চ মানের থাকে। ছাঁচ নকশা আয়ত্ত করার জন্য প্রতিটি বিশদ জানা গুরুত্বপূর্ণ।

উচ্চ সান্দ্রতা প্লাস্টিকের ধীর ইনজেকশন গতি প্রয়োজন।সত্য

পিসির মতো উচ্চ সান্দ্রতা উপাদানগুলির ত্রুটি এড়াতে ধীর গতির প্রয়োজন।

পাতলা দেয়ালযুক্ত পণ্যগুলির কম ইনজেকশন গতির প্রয়োজন।মিথ্যা

সংক্ষিপ্ত শট প্রতিরোধ করতে পাতলা-প্রাচীরযুক্ত পণ্যগুলির উচ্চ গতির প্রয়োজন।

কিভাবে সরঞ্জাম কর্মক্ষমতা ইনজেকশন গতি প্রভাবিত করে?

কখনও কখনও, লোকেরা চিন্তা করে যে কেন কিছু ছাঁচে তৈরি আইটেমগুলি নিখুঁত দেখায় এবং অন্যরা তা নয়। সরঞ্জাম কার্যকারিতা সত্যিই ইনজেকশন প্রক্রিয়ার গতি প্রভাবিত করে।

গতি নির্ধারণের জন্য ইনজেকশন ছাঁচনির্মাণ মেশিনের কর্মক্ষমতা খুবই গুরুত্বপূর্ণ। গুরুত্বপূর্ণ বিবরণ যেমন মেশিনের ধরন, স্ক্রুর আকার এবং প্লাস্টিকের বৈশিষ্ট্যগুলি পণ্যের গতি এবং গুণমান উভয়কেই ব্যাপকভাবে প্রভাবিত করে।

ইনজেকশন ছাঁচনির্মাণ মেশিন কর্মক্ষমতা প্রভাব

আমি প্রথমবারের মতো একটি ব্যস্ত ইনজেকশন ছাঁচনির্মাণ মেশিন দেখেছি মনে আছে। এটি দুর্দান্ত নির্ভুলতার সাথে বিশদ অংশ তৈরি করা আশ্চর্যজনক ছিল। এর কর্মক্ষমতা ইনজেকশন প্রক্রিয়ার গতি নির্ধারণ করে। ছোট প্লাস্টিকের খেলনা উৎপাদনকারী একটি ছোট মেশিনের ছবি; এর গতি 5 থেকে 20 সেমি/সেকেন্ড পর্যন্ত। কিন্তু শিল্প মেশিন 500 সেমি/সেকেন্ডের গতিতে দৌড়ায়, বিশেষ করে যেগুলি নির্ভুলতার জন্য ডিজাইন করা হয়েছে 4 । এটি একটি দ্রুতগতির রেস কারের সাথে একটি ধীর সাইকেল যাত্রার তুলনা করার মতো।

স্ক্রু ব্যাস এবং স্ট্রোক ভূমিকা

স্ক্রু ব্যাস সম্পর্কে কথা বলা যাক। দুটি মেশিন একসাথে কল্পনা করুন - একটি পুরু 50 মিমি স্ক্রু সহ, অন্যটি একটি পাতলা 30 মিমি স্ক্রু সহ। বড় স্ক্রু তার বড় আকারের কারণে প্রতি শটে আরও বেশি প্লাস্টিক ইনজেক্ট করে। যাইহোক, বর্ধিত ভলিউমের কারণে উচ্চতর কর্মক্ষম গতি 5

| স্ক্রু ব্যাস | ইনজেকশন গতি পরিসীমা |

|---|---|

| 30 মিমি | পরিমিত |

| 50 মিমি | একই ভলিউমের জন্য উচ্চতর |

উপাদান বৈশিষ্ট্যের প্রভাব

উপাদান পছন্দ আমাকে মুগ্ধ. কম সান্দ্রতা উপাদান, যেমন পলিথিন (PE) এবং পলিপ্রোপিলিন (PP), ছাঁচের মধ্য দিয়ে মসৃণভাবে প্রবাহিত হয়, যা 100 সেমি/সেকেন্ড পর্যন্ত গতিতে পৌঁছায়। যাইহোক, পলিকার্বোনেট (পিসি) এর মতো মোটা পদার্থের অতিরিক্ত গরম হওয়া এবং বুদবুদ প্রতিরোধ করার জন্য ধীরগতির প্রয়োজন, উপাদান ঝলসে যাওয়ার 6 । এটি রান্না করার সময় বিভিন্ন ধরণের তেল ব্যবহার করার মতো, কারণ প্রতিটি তেলের একটি অনন্য স্মোক পয়েন্ট রয়েছে।

পণ্যের আকার এবং আকৃতির গুরুত্ব

আকার একটি ভূমিকা পালন করে! পাতলা-দেয়ালের বস্তুগুলির একটি দ্রুত ইনজেকশন বিস্ফোরণ প্রয়োজন - 300 সেমি/সেকেন্ড পর্যন্ত - প্রতিটি অংশ পুরোপুরি পূরণ করতে। এদিকে, মোটা-প্রাচীরযুক্ত পণ্যগুলির জন্য একটি মৃদু পদ্ধতির প্রয়োজন হয় যাতে ওয়ারপ বা ফাটল এড়ানো যায়।

| পণ্যের ধরন | প্রস্তাবিত গতি |

|---|---|

| পাতলা দেয়ালযুক্ত | 100 - 300 সেমি/সেকেন্ড |

| মোটা প্রাচীর | 10 - 50 সেমি/সেকেন্ড |

এই বিষয়গুলো জানা শুধুমাত্র গুণমানকে উন্নত করতে সাহায্য করে না বরং প্রক্রিয়াটিকে একটি সু-সজ্জিত সিম্ফনিতে পরিণত করে – যেখানে প্রতিটি অংশ সাদৃশ্যে অবদান রাখে।

উচ্চ-গতির মেশিনগুলি 300-500 সেমি/সেকেন্ড ইনজেকশন গতিতে পৌঁছায়।সত্য

নির্ভুল উপাদানগুলির জন্য উচ্চ-শেষের মেশিনগুলি এই গতি অর্জন করে।

পলিকার্বনেটের পলিপ্রোপিলিনের চেয়ে উচ্চতর ইনজেকশন গতির প্রয়োজন।মিথ্যা

পলিকার্বোনেট ঝলসানো এড়াতে কম গতির প্রয়োজন।

ইনজেকশন ছাঁচনির্মাণে উপাদানের বৈশিষ্ট্যগুলি কেন গুরুত্বপূর্ণ?

আপনি কি কখনও নিজেকে জিজ্ঞাসা করেছেন কেন ইনজেকশন ছাঁচনির্মাণে সঠিক উপাদান বাছাই একটি দাবা ম্যাচের মতো মনে হয়?

ইনজেকশন ছাঁচনির্মাণে, উপাদান বৈশিষ্ট্য একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। তারা সিদ্ধান্ত নিতে সাহায্য করে যে কোন প্লাস্টিক কাজটি সবচেয়ে উপযুক্ত। তারা প্রবাহ, তাপমাত্রা এবং গতি সেটিংসও সিদ্ধান্ত নেয়। সমাপ্ত পণ্যের শক্তি এই বৈশিষ্ট্যগুলির উপর নির্ভর করে। স্থায়িত্ব এবং ফিনিশও তাদের উপর নির্ভর করে। সফল উত্পাদনের জন্য এই কারণগুলি গুরুত্বপূর্ণ।

উপাদান বৈশিষ্ট্যের গুরুত্ব

ইনজেকশন ছাঁচনির্মাণ দিয়ে শুরু করা কঠিন এবং প্রযুক্তিগত জগতে ডুব দেওয়ার মতো মনে হয়েছিল। সিদ্ধান্তগুলি রহস্যময় "বস্তুগত বৈশিষ্ট্য" এর উপর নির্ভর করে। কিছু ত্রুটির পরেই আমি প্রক্রিয়াটিকে নিখুঁত করার ক্ষেত্রে তাদের গুরুত্বপূর্ণ ভূমিকা পুরোপুরি উপলব্ধি করতে পেরেছি।

সঠিক উপাদান নির্বাচন শুধুমাত্র একটি সহজ পদক্ষেপ নয়; এটি এমন চাবিকাঠি যা উত্পাদনে সাফল্য বা ব্যর্থতার দরজা খুলে দেয়। সান্দ্রতা, গলনাঙ্ক এবং তাপ পরিবাহিতা অপরিহার্য। তারা গোপন উপাদানগুলির মতো কাজ করে যা ইনজেকশন ছাঁচনির্মাণ অবস্থার করে । আমি এটি শিখেছি যখন কিছু অংশ আমার সান্দ্রতার ভূমিকা অবহেলার কারণে বিকৃত হয়ে গেছে।

উদাহরণস্বরূপ, পলিথিন (PE) এর মতো উপকরণগুলির সাথে কাজ করা উচ্চ-গতির ইনজেকশনের অনুমতি দেয়, যা অনেকগুলি আইটেম দ্রুত তৈরি করার জন্য আদর্শ। যাইহোক, পলিকার্বোনেট (পিসি) সহ, ঝলসে যাওয়া এড়াতে ধৈর্য্য প্রয়োজন।

| উপাদান | সান্দ্রতা | ইনজেকশন স্পিড রেঞ্জ (সেমি/সেকেন্ড) |

|---|---|---|

| পলিথিন | কম | 10 – 100 |

| পলিকার্বোনেট | উচ্চ | 5 – 30 |

উপাদান নির্বাচনকে প্রভাবিতকারী সরঞ্জামের কারণগুলি

সঠিক সরঞ্জাম খোঁজা নিখুঁত চলমান জুতা বাছাই অনুরূপ. শুরুতে, আমার ছোট মেশিনটি তার গতি সীমার কারণে কম-সান্দ্রতা প্লাস্টিকের বাইরে যেকোনো কিছুর সাথে লড়াই করেছিল। বড় শিল্প মেশিনগুলি আরও সহজে কঠিন উপকরণগুলি পরিচালনা করে।

স্ক্রু ব্যাস এবং স্ট্রোক উপাদান সামঞ্জস্য সম্পর্কে অনেক প্রকাশ. বড় স্ক্রুগুলি আরও উপাদান ইনজেক্ট করে তবে ছোট স্ক্রুগুলির সাথে মেলে উচ্চ গতির প্রয়োজন। এই কারণগুলিকে ভারসাম্য করা বিস্ময়কর কিন্তু আমার মেশিনের জন্য সঠিক উপাদান নির্বাচন করার জন্য অত্যাবশ্যক ছিল।

পণ্য নকশা বিবেচনা

পণ্য আকার এবং আকৃতি যত্নশীল পরিকল্পনা প্রয়োজন. পাতলা-প্রাচীরযুক্ত পণ্যগুলি ছাঁচগুলি পূরণ করতে এবং ত্রুটিগুলি এড়াতে দ্রুত ইনজেকশনের গতির দাবি করে, ত্রুটিযুক্ত পাত্র থেকে শেখা একটি পাঠ।

এদিকে, বড়, পুরু আইটেমগুলির চাপ এড়াতে ধীর গতির সাথে একটি নরম পদ্ধতির প্রয়োজন।

| পণ্যের ধরন | ইনজেকশন স্পিড রেঞ্জ (সেমি/সেকেন্ড) |

|---|---|

| পাতলা দেয়ালযুক্ত পাত্র | 100 – 300 |

| মোটা প্রাচীরের শাঁস | 10 – 50 |

এই গতিবিদ্যা বোঝা আমাকে সৌন্দর্য এবং ফাংশন উভয়ের জন্য ডিজাইন করতে সাহায্য করে যখন উত্পাদন স্কেল 8 । এই সর্বাত্মক কৌশলটি কেবল উত্পাদনকেই সহায়তা করে না বরং পণ্যের গুণমানকেও উন্নত করে।

কিভাবে বস্তুগত বৈশিষ্ট্যগুলি মেশিনের ক্ষমতার সাথে ইন্টারঅ্যাক্ট করে তা ডিজাইনের প্রথম দিকে আমার মাথায় থাকে। মেশিনের শক্তি এবং পণ্যের চাহিদার সাথে উপাদানের মিল করা ব্যয়বহুল ত্রুটি প্রতিরোধ করেছে এবং আমার পণ্যের কর্মক্ষমতা উন্নত করেছে।

উচ্চ সান্দ্রতা প্লাস্টিক কম ইনজেকশন গতি প্রয়োজন.সত্য

পিসির মতো উচ্চ সান্দ্রতা প্লাস্টিকের ত্রুটি এড়াতে ধীর গতির প্রয়োজন।

পাতলা দেয়ালযুক্ত পণ্যগুলি পুরু-দেয়ালের তুলনায় কম ইনজেকশন গতি ব্যবহার করে।মিথ্যা

পাতলা দেয়ালযুক্ত পণ্যগুলি দ্রুত ছাঁচ পূরণ করতে উচ্চ গতির প্রয়োজন।

কীভাবে পণ্যের আকার এবং আকৃতি ছাঁচনির্মাণের গতিকে প্রভাবিত করে?

আপনি কি কখনও ভাবেন যে কীভাবে একটি পণ্যের আকার এবং আকৃতি সত্যিই ছাঁচনির্মাণ প্রক্রিয়াটিকে গতি বাড়তে পারে বা ধীর করে দিতে পারে?

পণ্যের আকার এবং আকৃতি ছাঁচনির্মাণের গতিকে ব্যাপকভাবে প্রভাবিত করে। পাতলা দেয়ালযুক্ত ডিজাইনের ছাঁচ সম্পূর্ণরূপে পূরণ করতে দ্রুত গতির প্রয়োজন। পুরু-প্রাচীরের কাঠামোর চাপ এবং ত্রুটি এড়াতে ধীর গতির প্রয়োজন। এটা খুবই গুরুত্বপূর্ণ।

পণ্যের আকার এবং আকৃতি বোঝা

একটি পণ্য 9 মাত্রা ইনজেকশন ছাঁচনির্মাণের গতি নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। পাতলা দেয়ালের নকশা, যা সাধারণত প্লাস্টিকের পাত্রে বা ইলেকট্রনিক ক্যাসিংয়ে পাওয়া যায়, উচ্চ গতির দাবি করে। এটি নিশ্চিত করে যে গলিত প্লাস্টিকটি সম্পূর্ণ ছাঁচের গহ্বরটি দ্রুত পূরণ করে, ছোট শটের মতো ত্রুটিগুলি এড়িয়ে যায়।

বিপরীতভাবে, বড় এবং পুরু-প্রাচীরযুক্ত পণ্যগুলির জন্য কম ইনজেকশন গতির প্রয়োজন হয়। যদি খুব দ্রুত ইনজেকশন দেওয়া হয়, অভ্যন্তরীণ চাপ বিকৃতি বা ক্র্যাকিং হতে পারে, পণ্যের অখণ্ডতার সাথে আপস করে।

ছাঁচনির্মাণের গতিতে সরঞ্জামের প্রভাব

10 এর কর্মক্ষমতা সরাসরি প্রভাবিত করে কিভাবে বিভিন্ন আকার এবং আকার ঢালাই করা হয়। একটি উচ্চ-গতির ইনজেকশন ছাঁচনির্মাণ মেশিন 500 সেমি/সেকেন্ড পর্যন্ত গতি অর্জন করতে পারে, বিশেষ করে পাতলা দেয়ালযুক্ত ডিজাইনের জন্য উপকারী। বৃহত্তর স্ক্রু ব্যাসের মেশিনগুলিও গতিকে প্রভাবিত করে, পণ্যের আকার এবং আকৃতির উপর ভিত্তি করে সামঞ্জস্যের প্রয়োজন হয়।

| মেশিনের ধরন | জন্য উপযুক্ত | ইনজেকশন গতি পরিসীমা |

|---|---|---|

| সাধারণ ছোট মেশিন | ছোট প্লাস্টিকের খেলনা | 5 - 20 সেমি/সেকেন্ড |

| উচ্চ গতির মেশিন | যথার্থ উপাদান | 300 - 500 সেমি/সেকেন্ড |

উপাদান বৈশিষ্ট্য এবং পণ্য নকশা

বিভিন্ন উপকরণ বিভিন্ন ছাঁচনির্মাণ গতির অধীনে অনন্যভাবে প্রতিক্রিয়া দেখায়। উদাহরণস্বরূপ, পলিথিন (PE) এবং পলিপ্রোপিলিন (PP) তাদের কম সান্দ্রতার কারণে উচ্চ গতির জন্য অনুমতি দেয়। যাইহোক, পলিকার্বোনেট (পিসি) এর মতো উপকরণগুলির ঝলসানোর মতো সমস্যাগুলি প্রতিরোধ করতে ধীর গতির প্রয়োজন।

উপাদান 11 পছন্দ অপরিহার্য, কারণ এটি গুণমান এবং নির্ভুলতা নিশ্চিত করার জন্য সর্বোত্তম ছাঁচনির্মাণের গতি নির্দেশ করে। উদাহরণস্বরূপ, পিপি উপাদানগুলি 10 - 100 সেমি/সেকেন্ডে ঢালাই করা যেতে পারে, যখন পিসি প্রায় 5 - 30 সেমি/সেকেন্ড প্রয়োজন।

ব্যবহারিক উদাহরণ

অনুশীলনে, 0.5 - 1 মিমি পুরুত্বের পাতলা-প্রাচীরযুক্ত প্লাস্টিকের পাত্রে সঠিক ভরাট এবং গুণমান নিশ্চিত করতে 100 - 300 সেমি/সেকেন্ড গতির প্রয়োজন হতে পারে। অন্যদিকে, বড়, পুরু-প্রাচীরযুক্ত প্লাস্টিকের শেল তৈরি করা সম্ভাব্য ত্রুটিগুলি প্রশমিত করতে 10 - 50 সেমি/সেকেন্ডের কাছাকাছি গতিতে কার্যকর করা যেতে পারে।

এই বিষয়গুলি বোঝার মাধ্যমে, নির্মাতারা তাদের প্রক্রিয়াগুলিকে অপ্টিমাইজ করতে পারে, দক্ষতা নিশ্চিত করতে এবং উত্পাদন জুড়ে উচ্চ-মানের মান বজায় রাখতে পারে।

উচ্চ সান্দ্রতা প্লাস্টিক কম ইনজেকশন গতি প্রয়োজন.সত্য

পিসির মতো উচ্চ সান্দ্রতা উপাদানের ত্রুটি প্রতিরোধ করতে কম গতির প্রয়োজন।

পাতলা দেয়ালযুক্ত পণ্যগুলির কম ইনজেকশন গতির প্রয়োজন।মিথ্যা

ত্রুটিগুলি এড়াতে পাতলা দেয়ালের পণ্যগুলির জন্য উচ্চ গতির প্রয়োজন।

আপনি কিভাবে ভাল মানের জন্য ইনজেকশন গতি অপ্টিমাইজ করতে পারেন?

কিছু ইনজেকশন-ঢালাই পণ্য একটি নিখুঁত চেহারা আছে. গোপন ইনজেকশন গতি সামঞ্জস্য করা হয়. হ্যাঁ, গতি গুরুত্বপূর্ণ।

মেশিনের কর্মক্ষমতা, স্ক্রু ব্যাস এবং উপাদান বৈশিষ্ট্যগুলিতে মনোনিবেশ করে মানের জন্য ইনজেকশন গতি সামঞ্জস্য করুন। এই উপাদানগুলিকে টুইক করা ত্রুটিগুলি হ্রাস করে। এই পরিবর্তনগুলির সাথে উত্পাদন দক্ষতা বৃদ্ধি পায়।

সরঞ্জাম ফ্যাক্টর বোঝা

ইনজেকশন ছাঁচনির্মাণ মেশিন কর্মক্ষমতা

ইনজেকশন গতির জন্য মেশিনের ধরন অনেক গুরুত্বপূর্ণ। আপনার গাড়িটিকে একটি সাধারণ সেডান থেকে রেসিং গাড়িতে পরিবর্তন করার কল্পনা করুন। আপনি গতির পার্থক্য লক্ষ্য করুন। বেসিক মেশিনগুলি সেডানের মতো, 5 থেকে 20 সেমি/সেকেন্ডের মধ্যে চলে। বিপরীতে, উচ্চ-গতির মেশিনগুলি হল ফেরারি, যা 300 থেকে 500 সেমি/সেকেন্ডে চলে। উৎপাদন দক্ষতা বাড়ানোর জন্য সঠিকটি বাছাই করা খুবই গুরুত্বপূর্ণ 12 ।

স্ক্রু ব্যাস এবং স্ট্রোক

এর screws সম্পর্কে কথা বলা যাক. এটি আপনার মিল্কশেকের জন্য একটি ঘন বা পাতলা খড় বেছে নেওয়ার মতো। একটি বড় স্ক্রু আকার মানে প্রতি টার্ন আরো ভলিউম. যাইহোক, মসৃণ প্রবাহের জন্য আপনাকে অবশ্যই গতি সামঞ্জস্য করতে হবে। একই ইনজেকশন ভলিউম রাখতে একটি 50 মিমি স্ক্রু একটি 30 মিমি স্ক্রুর চেয়ে বেশি গতির প্রয়োজন। এই সেটিংস সামঞ্জস্য করা সর্বোত্তম আউটপুট 13 ।

উপাদান ফ্যাক্টর বিশ্লেষণ

প্লাস্টিক উপাদান বৈশিষ্ট্য

উপাদান চাপের মধ্যে ভিন্নভাবে কাজ করে - মানুষের মত! পিই এবং পিপির মতো কম সান্দ্রতাযুক্ত উপাদানগুলি স্ট্রেসকে ভালভাবে পরিচালনা করে এবং দ্রুত সরে যায় (10-100 সেমি/সেকেন্ড)। উচ্চ সান্দ্রতা সামগ্রী, যেমন PC, অতিরিক্ত গরম এড়াতে ধীর গতির (5-30 সেমি/সেকেন্ড) প্রয়োজন। এই পার্থক্যগুলি জানা মান নিয়ন্ত্রণ 14 .

পণ্য ফ্যাক্টর মূল্যায়ন

পণ্যের আকার এবং আকৃতি

পণ্যের আকার এবং আকৃতিও গতিকে প্রভাবিত করে। একটি ছোট ক্যানভাস বনাম একটি বড় দেয়াল আঁকা সম্পর্কে চিন্তা করুন; প্রতিটি একটি ভিন্ন পদ্ধতি প্রয়োজন। পাতলা আইটেম দ্রুত ভরাট করার জন্য উচ্চ গতির (100-300 সেমি/সেকেন্ড) প্রয়োজন। স্ট্রেস কমাতে এবং বাঁকানো রোধ করতে ঘন পণ্যগুলির কম গতি (10-50 সেমি/সেকেন্ড) প্রয়োজন। মোল্ড ডিজাইনের উন্নতির জন্য এই চাহিদাগুলির সাথে গতি অভিযোজিত করা খুবই গুরুত্বপূর্ণ 15 ।

অপ্টিমাইজেশন জন্য ব্যবহারিক টিপস

- নিয়মিত মেশিনগুলি ক্যালিব্রেট করুন: একটি বাদ্যযন্ত্রের সুর করার মতো, সরঞ্জামগুলিকে ভাল অবস্থায় রাখলে সবকিছু মসৃণভাবে চলে।

- বিভিন্ন উপাদান পরীক্ষা করুন: আপনার মেশিনের সাথে ভাল কাজ করে এমন উপকরণগুলি ব্যবহার করে দেখুন।

- পণ্যের নকশা বিশ্লেষণ করুন: সেরা ফলাফলের জন্য মেশিন এবং উপাদানের ক্ষমতার সাথে নকশাকে সারিবদ্ধ করা গুরুত্বপূর্ণ 16 ।

সারণী: উপাদানের প্রকার অনুসারে সাধারণ ইনজেকশনের গতি

| উপাদানের ধরন | গতি পরিসীমা (সেমি/সেকেন্ড) |

|---|---|

| পলিথিন (PE) | 10 – 100 |

| পলিপ্রোপিলিন (পিপি) | 10 – 100 |

| পলিকার্বোনেট (পিসি) | 5 – 30 |

| গ্লাস-ফাইবার প্লাস্টিক | পরিবর্তনশীল |

ইনজেকশন গতি অপ্টিমাইজ করা শুধুমাত্র ছোট পরিবর্তন সম্পর্কে নয়; এটি আপনার প্রক্রিয়ার প্রতিটি অংশ কীভাবে সংযোগ করে তা বোঝার বিষয়ে। আমার চিন্তাভাবনা এবং অভিজ্ঞতা ভাগ করে নেওয়ার মাধ্যমে, আমি আশা করি আপনি আপনার পদ্ধতির উন্নতি করার নতুন উপায় আবিষ্কার করবেন এবং প্রতিবার সেই নিখুঁত ফলাফল পাবেন।

উচ্চ-গতির মেশিনগুলি 300-500 সেমি/সেকেন্ডে ইনজেকশন করতে পারে।সত্য

উচ্চ-শেষের শিল্প-গ্রেড ইনজেকশন ছাঁচনির্মাণ মেশিন এই গতি অর্জন করে।

পুরু-প্রাচীরযুক্ত পণ্যগুলির জন্য উচ্চ ইনজেকশন গতি প্রয়োজন।মিথ্যা

স্ট্রেস সমস্যা এড়াতে পুরু-প্রাচীরযুক্ত পণ্যগুলির কম গতির প্রয়োজন।

উপসংহার

সর্বোত্তম গুণমান এবং উত্পাদনে দক্ষতার জন্য 5 থেকে 500 সেমি/সেকেন্ড পর্যন্ত মেশিনের কার্যকারিতা, উপাদান বৈশিষ্ট্য এবং পণ্যের নকশার উপর ভিত্তি করে ইনজেকশন ছাঁচ পূরণের গতি পরিবর্তিত হয়।

-

স্ক্রু মাত্রা কিভাবে ছাঁচ ভর্তি গতি এবং সামঞ্জস্য প্রভাবিত করে তা অন্বেষণ করুন। ↩

-

শিখুন কিভাবে মেশিনের ক্ষমতা উৎপাদন দক্ষতা বাড়াতে পারে। ↩

-

দক্ষ উৎপাদন প্রক্রিয়ার জন্য ছাঁচ ডিজাইন কেন গুরুত্বপূর্ণ তা আবিষ্কার করুন। ↩

-

উচ্চ-গতির মেশিনগুলি কীভাবে উত্পাদনের গুণমান এবং দক্ষতাকে প্রভাবিত করে তা অন্বেষণ করুন। ↩

-

জানুন কিভাবে স্ক্রু ব্যাস সমন্বয় ইনজেকশন গতি অপ্টিমাইজ করে। ↩

-

উপাদান scorching মত ত্রুটি প্রতিরোধ করার পদ্ধতি আবিষ্কার করুন. ↩

-

অন্বেষণ করুন কিভাবে উপাদান বৈশিষ্ট্য ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া প্রভাবিত করে, পণ্যের গুণমান এবং দক্ষতা প্রভাবিত করে। ↩

-

বুঝুন কিভাবে উপকরণ নির্বাচন বড় আকারের উত্পাদন দক্ষতা এবং আউটপুট গুণমান প্রভাবিত করে। ↩

-

এক্সপ্লোর করুন কিভাবে বিভিন্ন পণ্যের মাত্রা ছাঁচনির্মাণ প্রক্রিয়ার গতিকে প্রভাবিত করে, দক্ষতা এবং গুণমানের ফলাফলকে প্রভাবিত করে। ↩

-

মেশিনের ক্ষমতার মধ্যে সম্পর্ক এবং বিভিন্ন পণ্য ডিজাইনের জন্য ছাঁচনির্মাণের গতিতে তাদের প্রভাব সম্পর্কে জানুন। ↩

-

বিভিন্ন উপকরণ নির্বাচন কিভাবে সর্বোত্তম উত্পাদন ফলাফলের জন্য প্রয়োজনীয় ইনজেকশন গতি পরিবর্তন করতে পারে তা বুঝুন। ↩

-

মেশিনের ধরন বোঝা ভাল উত্পাদন ফলাফলের জন্য ইনজেকশন গতি অপ্টিমাইজ করতে সাহায্য করে। ↩

-

স্ক্রু প্যারামিটার অন্বেষণ ছাঁচ দক্ষতা এবং পণ্যের গুণমান উন্নত করতে পারে। ↩

-

ঝলসে যাওয়ার মতো ত্রুটিগুলি প্রতিরোধ করতে কীভাবে সান্দ্রতা গতিকে প্রভাবিত করে তা জানুন। ↩

-

পণ্যের মাত্রা অনুযায়ী গতি চাপ এড়ায় এবং গুণমান উন্নত করে। ↩

-

সঠিক উপাদান নির্বাচন মেশিন কর্মক্ষমতা এবং পণ্যের গুণমান অপ্টিমাইজ করে। ↩