কিছু প্লাস্টিক আইটেম দেখতে বা সঠিকভাবে কাজ নাও হতে পারে। কারণ হতে পারে ইনজেকশনের চাপ!

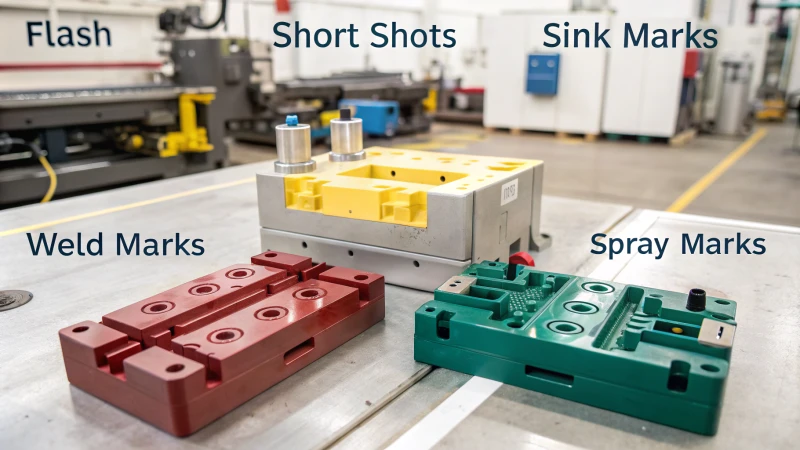

ছাঁচনির্মাণে উচ্চ বা কম ইনজেকশন চাপের কারণে ফ্ল্যাশ, শর্ট শট, সিঙ্ক চিহ্ন, জোড়ের চিহ্ন এবং স্প্রে চিহ্নের মতো ত্রুটি দেখা দেয়। এই সমস্যাগুলি ভুল চাপ সেটিংসের ফলে হয়। পণ্যের চেহারা এবং শক্তি ক্ষতিগ্রস্থ হয়। খুব বেশি চাপ বা খুব কম চাপ ফলাফলকে প্রভাবিত করে।

কয়েক বছর আগে, যখন আমি প্রথম ইনজেকশন ছাঁচনির্মাণের বিশদটি অন্বেষণ করতে শুরু করি, তখন আমি দ্রুত খুঁজে পেয়েছি কতটা প্রয়োজনীয় সঠিক চাপ। আমি একবার কুশ্রী অতিরিক্ত প্রান্ত সঙ্গে প্লাস্টিকের casings একটি ব্যাচ দেখেছি. এই প্রান্তগুলি ছাঁচের উপরে ছড়িয়ে পড়ে। এটি প্রকাশ করেছে যে উচ্চ চাপ গলিত প্লাস্টিককে অবাঞ্ছিত এলাকায় ঠেলে দেয়, যার ফলে পণ্যটির সঠিক আকার ছাঁটাই এবং প্রভাবিত করে।

অন্য সময়, আমি বিপরীত সমস্যা এবং ছোট শট সম্মুখীন. কল্পনা করুন যে অংশগুলি সম্পূর্ণরূপে গঠিত হয় না এবং ফাংশন বা ডিজাইনের চাহিদা মেটাতে ব্যর্থ হয়। নিম্নচাপের কারণে কিছু জায়গা সবেমাত্র ভরাট হয়ে যায়, যা পাতলা দেয়াল বা বিস্তারিত অংশ সহ জটিল মডেলের জন্য খুবই কঠিন ছিল।

সিঙ্ক চিহ্ন আরেকটি চ্যালেঞ্জ ছিল. গাড়ির অভ্যন্তরীণ সহ একটি প্রকল্প বিশেষভাবে হতাশাজনক হয়ে উঠেছে। এই ক্ষেত্রে ভিজ্যুয়াল মান অত্যন্ত গুরুত্বপূর্ণ ছিল। খুব কম চাপ অসম পৃষ্ঠ তৈরি করে, ছোট গর্তের মতো। একটি ক্লায়েন্ট দেখানোর জন্য আদর্শ নয়.

এই সমস্যাগুলির প্রতিটি আমাকে শিখিয়েছে কিভাবে ইনজেকশন চাপের ভারসাম্য বজায় রাখা যায়। অতিরিক্ত চাপের ফলে ফ্ল্যাশ এবং স্প্রে চিহ্ন দেখা যায়। নিম্নচাপ ছোট শট, সিঙ্ক চিহ্ন এবং জোড়ের চিহ্নের দিকে পরিচালিত করে, যা সত্যিই সমস্যাজনক। ছাঁচনির্মাণ পদ্ধতির উন্নতি এবং খুব উচ্চ গুণমান অর্জনে এই বিবরণগুলি বোঝা গুরুত্বপূর্ণ।

উচ্চ ইনজেকশন চাপের কারণে ফ্ল্যাশ ত্রুটি দেখা দেয়।সত্য

অতিরিক্ত চাপ উপাদানগুলিকে ছাঁচের ফাঁকে চাপ দেয়, যার ফলে ফ্ল্যাশ হয়।

সিঙ্ক চিহ্ন কম ইনজেকশন চাপ দ্বারা সৃষ্ট হয়.সত্য

অপর্যাপ্ত চাপ অপর্যাপ্ত উপাদান ভরাট বাড়ে, যার ফলে ডুবে যায়।

ইনজেকশন চাপের কারণে কীভাবে ফ্ল্যাশ হয়?

আপনি কি কখনও প্রশ্ন করেছেন কেন কিছু প্লাস্টিকের আইটেমের প্রান্তে বিরক্তিকর অতিরিক্ত টুকরা থাকে? চাপের কারণে এই সমস্যা হয়। কীভাবে ইনজেকশন চাপ ফ্ল্যাশ তৈরি করে তা জানুন এবং সম্ভাব্য সমাধানগুলি অন্বেষণ করুন।

ফ্ল্যাশ ঘটে যখন অত্যধিক ইনজেকশন চাপ প্লাস্টিক গলিয়ে ছাঁচের সীম বা ফাঁকে ছড়িয়ে দেয়। এই ছিটা পণ্যের চেহারা প্রভাবিত করে। ট্রিমিং কাজ ফলে বৃদ্ধি.

ফ্ল্যাশ গঠনে ইনজেকশন চাপের ভূমিকা

আমার মনে আছে প্রথমবার আমি আমার কাজের মধ্যে ফ্ল্যাশ দেখেছিলাম। আমি নতুন ঢালাই করা অংশগুলির একটি ব্যাচের দিকে তাকালাম, যার প্রতিটি প্রান্তে অবাঞ্ছিত প্লাস্টিকের টুকরো ঝুলছে। মনে হল একটা সুন্দর ছবি আঁকা এবং তারপরে পেইন্ট ছড়ানো। ইনজেকশনের চাপ খুব বেশি হলে ফ্ল্যাশ হয়। প্লাস্টিক গলে ছাঁচে এত শক্ত হয়ে যায় যে এটি সিম এবং ফাঁকে ছড়িয়ে পড়ে। এটি পণ্যের চেহারা নষ্ট করে। অতিরিক্ত ছাঁটাইয়ের কারণে এটি উত্পাদনের পরে আরও কাজ যুক্ত করে।

সারণী: উচ্চ ইনজেকশন চাপের প্রভাব

| ইস্যু | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ | অতিরিক্ত চাপ ওভারফ্লো ঘটাচ্ছে | দরিদ্র চেহারা, বর্ধিত ছাঁটাই |

এটি আমাকে শিখিয়েছে যে সঠিক ইনজেকশন চাপ খুঁজে পাওয়া কতটা গুরুত্বপূর্ণ। খুব বেশি ফ্ল্যাশ দেয়। খুব কম ঝুঁকি ছোট শট, অংশ অপূর্ণ রেখে. নির্ভুলতা এবং ধৈর্য এখানে মূল.

অন্যান্য ত্রুটির সাথে তুলনা

ইনজেকশন চাপ ভারসাম্য শুধু ফ্ল্যাশ ছাড়া আরো কিছু এড়ায়. এটি ছোট শট, জোড়ের চিহ্ন এবং সিঙ্ক চিহ্নের মতো ত্রুটিগুলি প্রতিরোধ করতে সহায়তা করে। প্রতিটি ত্রুটি বিভিন্ন চাপের সমস্যা দেখায়।

- সংক্ষিপ্ত শট : সামান্য জল দিয়ে একটি গ্লাস ভর্তি করা কাজ করে না। একইভাবে, নিম্নচাপ ছাঁচের গহ্বরগুলিকে অপূর্ণ রাখে, যার ফলে অসম্পূর্ণ পণ্য হয়।

- সিঙ্ক চিহ্ন : এই ডেন্টগুলি পর্যাপ্ত ব্যাটার ছাড়াই একটি কেক ঠান্ডা করার মতো। অসম প্রাচীর বেধ অসমভাবে শীতল; যথেষ্ট চাপ ছাড়া, সংকোচনের জন্য পর্যাপ্ত উপাদান নেই।

- ঝালাই চিহ্ন : এই লাইনগুলি দেখায় যেখানে প্লাস্টিকের প্রবাহ ভালভাবে মিলিত হতে ব্যর্থ হয়, প্রায়শই নিম্নচাপের কারণে। যেন দুটি নদী মসৃণভাবে মিশে না।

মেশিন সেটিংস সামঞ্জস্য করা, ছাঁচের অখণ্ডতা পরীক্ষা করা এবং কার্যকরী শীতল পদ্ধতি 1 এই ত্রুটিগুলি উল্লেখযোগ্যভাবে হ্রাস করে। নিয়মিত চেক উত্পাদনের মান স্থির রাখে।

ফ্ল্যাশ এবং অন্যান্য ত্রুটিগুলিতে ইনজেকশন চাপের ভূমিকা বোঝা আমার ডিজাইনের চেহারা এবং কার্যকারিতা উন্নত করেছে। উত্পাদন দক্ষতা বৃদ্ধির সাথে সাথে এটি আমার প্রকল্পগুলিকে ডিজাইন লক্ষ্যগুলির সাথে সারিবদ্ধ করতে সহায়তা করে।

উচ্চ ইনজেকশন চাপ ছাঁচনির্মাণ মধ্যে ফ্ল্যাশ কারণ.সত্য

অতিরিক্ত চাপ প্লাস্টিককে ওভারফ্লো করতে বাধ্য করে, ফ্ল্যাশ তৈরি করে।

ফ্ল্যাশ ঢালাই পণ্যের নান্দনিক আবেদন উন্নত করে।মিথ্যা

ফ্ল্যাশ চেহারা থেকে বাধা দেয় এবং অতিরিক্ত ছাঁটাই প্রয়োজন।

ইনজেকশন ছাঁচনির্মাণে ছোট শটগুলির কারণ কী?

ইনজেকশন ছাঁচনির্মাণে সংক্ষিপ্ত শটগুলির ফলে এমন একটি পণ্য হতে পারে যা অসম্পূর্ণ বলে মনে হয়, একটি কেকের মতো যা ভালভাবে উঠেনি। এটি কেন ঘটে তার কারণ রয়েছে। সমাধান বিদ্যমান।

ছোট শট ঘটে যখন প্লাস্টিক সম্পূর্ণরূপে ছাঁচ পূরণ করে না। পর্যাপ্ত চাপ সাধারণত এটির কারণ হয় না। অংশগুলি অসম্পূর্ণ হয়ে যায়। তারা দেখতে আলাদা এবং সঠিকভাবে কাজ করে না।

সংক্ষিপ্ত শট বোঝা

একটি ছাঁচ করা অংশ অসম্পূর্ণ থাকলে অনেকেই বিরক্ত বোধ করেন। এটাই স্বাভাবিক। একটি কেক বেক করার কল্পনা করুন এবং লক্ষ্য করুন যে আপনার অর্ধেক পথে ময়দা নেই। ছোট শট বিরক্তিকর ত্রুটি. ছাঁচটি সম্পূর্ণরূপে পূর্ণ হয় না, পণ্যের গুণমান এবং ব্যবহারকে প্রভাবিত করে। আমি ছোট শট নিয়ে আমার প্রথম অভিজ্ঞতার কথা মনে করি; এটি একটি প্রকল্পের সময়সীমা কাছাকাছি একটি দুঃস্বপ্ন ছিল.

ছোট শট মূল কারণ

-

অপর্যাপ্ত ইনজেকশন চাপ

এক হাত দিয়ে একটি বিচ বলকে পানির নিচে ঠেলে দেওয়ার কথা ভাবুন। এটি কম ইনজেকশন চাপের অনুরূপ। যখন চাপ খুব কম হয়, প্লাস্টিকের ছাঁচটি পূরণ করার জন্য যথেষ্ট শক্তি থাকে না, বিশেষ করে পাতলা দেয়াল বা অনেক বিস্তারিত নকশায়।

প্রভাব: অংশগুলিকে হাঙ্গরের মতো দেখতে হতে পারে - দেখতে এবং ব্যবহারের জন্য খুব খারাপ।

-

অপর্যাপ্ত উপাদান প্রবাহ

একটি নদী হিমায়িত কঠিন কল্পনা করুন; উচ্চ সান্দ্রতা বা দ্রুত শীতল উপাদানের সাথে এটিই ঘটে। এটি ছাঁচের সমস্ত অংশে পৌঁছাতে পারে না।

প্রবাহকে প্রভাবিতকারী ফ্যাক্টর প্রভাব উপাদান তাপমাত্রা উচ্চ তাপমাত্রা প্রবাহ উন্নত করে ছাঁচের তাপমাত্রা শীতল হারকে প্রভাবিত করে ডিজাইনের জটিলতা প্রভাব পূরণ পথ -

অনুপযুক্ত ভেন্টিং

ভেন্টিং সমস্যাগুলি সাঁতার কাটার সময় আপনার শ্বাস খুব বেশিক্ষণ ধরে রাখার মতো - আপনি কাজ করতে পারবেন না। ছাঁচের মধ্যে আটকে থাকা বায়ু সম্পূর্ণ ভরাট করে, তাই বায়ু বের হতে দেওয়ার জন্য ভেন্ট ডিজাইন অত্যন্ত গুরুত্বপূর্ণ।

-

উপাদান নির্বাচন

এটি হিমায়িত ফলের সাথে একটি স্মুদি মিশ্রিত করার চেষ্টা করার মতো। ভুল উপাদানটি ভালভাবে প্রবাহিত নাও হতে পারে যদি এটি নকশা এবং ব্যবহারের সাথে মেলে না।

-

মেশিনের সীমাবদ্ধতা

পুরানো মেশিন ব্যবহার করা একটি ভাঙা ট্রান্সমিশন সঙ্গে একটি গাড়ী চালানোর মত মনে হতে পারে. অবিচলিত চাপ এবং গতি প্রয়োজন, এবং এইগুলি ছাড়া, ভর্তি সমস্যাগুলি ঘটবে।

সংক্ষিপ্ত শট ঠিকানা

ইনজেকশন প্যারামিটার 2 এর মতো জিনিসগুলি সামঞ্জস্য করা , যেমন চাপ এবং তাপমাত্রা, ছোট শটগুলি সমাধান করতে সাহায্য করে—এটি খুবই গুরুত্বপূর্ণ৷ মসৃণ অপারেশনের জন্য আপনার ছাঁচের নকশা এবং মেশিনের নিয়মিত চেক করা প্রয়োজন।

সিমুলেশন সফ্টওয়্যার ব্যবহার করা বাড়িতে একটি অতিরিক্ত নিরাপত্তা স্তর থাকার মত; এটি সমস্যাগুলি হওয়ার আগে পূর্বাভাস দেয়, ভাল ফলাফলের জন্য সূক্ষ্ম-টিউন ডিজাইনে সহায়তা করে।

আমার মতো যে কেউ এই চ্যালেঞ্জগুলির মুখোমুখি হয়েছে, এই পদক্ষেপগুলি উত্পাদন স্থিতিশীল রাখতে খুব সহায়ক।

কম ইনজেকশন চাপ ছোট শট কারণ.সত্য

অপর্যাপ্ত চাপ ছাঁচ সম্পূর্ণরূপে পূরণ করতে ব্যর্থ হয়, ত্রুটি সৃষ্টি করে।

উচ্চ উপাদান সান্দ্রতা ছোট শট প্রতিরোধ করে.মিথ্যা

উচ্চ সান্দ্রতা প্রবাহকে সীমাবদ্ধ করে, অসম্পূর্ণ ভরাটের ঝুঁকি বাড়ায়।

ছাঁচনির্মাণ পণ্যগুলিতে সিঙ্ক চিহ্নের কারণ কী?

আপনি কি কখনও আপনার প্রিয় প্লাস্টিকের জিনিসগুলিতে সেই বিরক্তিকর ডেন্টগুলি দেখেছেন?

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন অপর্যাপ্ত চাপ ব্যবহার করা হলে সিঙ্ক চিহ্নগুলি পরিণত হয়। এটি ঠান্ডা হওয়ার সাথে সাথে উপাদানটির প্রাকৃতিক সঙ্কুচিত হওয়ার কারণে এটি ঘটে। অসম প্রাচীর বেধ সঙ্গে এলাকা বিশেষভাবে প্রভাবিত হয়। আপনি পণ্যের পৃষ্ঠে সুস্পষ্ট dents দেখতে.

ইনজেকশন ছাঁচনির্মাণে সিঙ্ক চিহ্ন জানা

কখনও একটি প্লাস্টিকের অংশ দেখেছেন এবং অপ্রত্যাশিত ডিপ বা ডেন্টস দেখেছেন? অনেক মানুষ এই অভিজ্ঞতা হয়েছে. ইনজেকশন ছাঁচনির্মাণে সিঙ্কের চিহ্নগুলি বেশ ঝামেলাপূর্ণ। আমার মনে আছে যে প্রথমবার আমি সেগুলিকে আমার ডিজাইন করা অংশগুলিতে দেখেছিলাম। এটি একটি বড় ঘটনার আগে আপনার নাকে একটি দাগ খুঁজে পাওয়ার মতো মনে হয়েছিল – বিরক্তিকর এবং আশ্চর্যজনক!

কেন সিঙ্ক চিহ্ন প্রদর্শিত হয়

- কম ইনজেকশনের চাপ : পর্যাপ্ত শক্তি ছাড়াই একটি বেলুন উড়িয়ে দেওয়ার চেষ্টা করার কথা কল্পনা করুন। যদি চাপ খুব কম হয়, প্লাস্টিক ছাঁচটি সম্পূর্ণরূপে পূরণ করতে পারে না, বিশেষ করে ঘন এলাকায় যেখানে সংকোচনের জন্য আরও উপাদানের প্রয়োজন হয়।

- শীতলকরণের পার্থক্য : অসম শীতলতাও সমস্যা সৃষ্টি করতে পারে। এটি একটি কেক বেক করার মতো যেখানে অংশগুলি অন্যদের তুলনায় দ্রুত রান্না হয়। পুরু অংশগুলি ধীরে ধীরে শীতল হয়, যা পাতলা অংশগুলির চেয়ে বেশি সঙ্কুচিত হয়।

- উপাদানের আচরণ : বিভিন্ন উপকরণ ভিন্নভাবে সঙ্কুচিত হয়, যেভাবে বিভিন্ন কেকের রেসিপি ভিন্নভাবে বৃদ্ধি পায়। সঠিক প্লাস্টিক নির্বাচন করা এই চিহ্নগুলি এড়াতে সাহায্য করে।

| ফ্যাক্টর | সিঙ্ক চিহ্নের উপর প্রভাব |

|---|---|

| ইনজেকশন চাপ | উচ্চ চাপ সঠিক ভরাট এবং ক্ষতিপূরণ সংকোচন নিশ্চিত করে ডোবা চিহ্ন প্রতিরোধ করে। |

| শীতল করার সময় | দীর্ঘ শীতল সময় সংকোচন কমাতে পারে এবং সিঙ্কের চিহ্নগুলি কমিয়ে দিতে পারে। |

| উপাদান নির্বাচন | কম সংকোচনের হার সহ উপকরণ নির্বাচন করা ডোবা চিহ্ন এড়াতে সাহায্য করতে পারে। |

সিঙ্ক চিহ্ন ফিক্সিং

সুতরাং, কিভাবে আমরা এই বিরক্তিকর সিঙ্ক চিহ্নগুলি পরিচালনা করব? এখানে কিছু কৌশল যা আমি শিখেছি:

- ইনজেকশন চাপ সামঞ্জস্য করুন : নিখুঁত চাপ খুঁজুন যেখানে যথেষ্ট উপাদান সঠিকভাবে ছাঁচ পূরণ করে।

- নকশা পরিবর্তন : প্রাচীর বেধ বড় পরিবর্তন এড়িয়ে চলুন. ফ্যাশনের মতো, জিনিসগুলি সামঞ্জস্যপূর্ণ রাখা ভাল কাজ করে। উপাদান সমানভাবে বিতরণ করতে পাঁজর বা বসের মতো বৈশিষ্ট্য যুক্ত করুন।

- উপযুক্ত উপকরণ নির্বাচন করুন : কম সঙ্কুচিত প্লাস্টিক বাছুন। এটি এমন পণ্যগুলির জন্য গুরুত্বপূর্ণ যেখানে চেহারা খুবই গুরুত্বপূর্ণ, যেমন গাড়ির অভ্যন্তরীণ 3 বা ইলেকট্রনিক কেস 4 ।

দেখার অন্যান্য ত্রুটি

সিঙ্ক চিহ্ন ঠিক করার সময়, আপনি অন্যান্য সমস্যা দেখতে পারেন। এটি এমন একটি খেলার মতো যেখানে একটি সমস্যা সমাধান করার ফলে অন্যটি উপস্থিত হয়!

- ফ্ল্যাশ (ওভারফ্লো) : যখন অত্যধিক বল প্লাস্টিককে ছাঁচের বাইরে ঠেলে দেয়, বিভাজন রেখা বরাবর অতিরিক্ত তৈরি করে তখন ঘটে।

- সংক্ষিপ্ত শট : পর্যাপ্ত চাপের ফলে অসম্পূর্ণ ভরাট হয়, যা খারাপ যখন প্রতিটি বিবরণ গুরুত্বপূর্ণ।

- ওয়েল্ড মার্কস : ভুল চাপের কারণে লাইনগুলি তৈরি হয় যেখানে বিভিন্ন প্রবাহ মিলিত হয় কিন্তু ভালভাবে মিশে যায় না।

- স্প্রে চিহ্ন : দ্রুত ইনজেকশনের গতি এই সাপের মত ত্রুটি সৃষ্টি করে।

এই সমস্যাগুলি বোঝা উৎপাদন পরিমার্জন এবং পণ্যের গুণমান উন্নত করতে সহায়তা করে। আরও সমাধানের জন্য, উৎপাদনের সর্বোত্তম অভ্যাস 5 । একবার আপনি এই টিপস আয়ত্ত করতে, আপনি বিশেষজ্ঞ মানুষ এই ছাঁচনির্মাণ ধাঁধা ঠিক করার জন্য চালু হবে!

সিঙ্ক চিহ্ন কম ইনজেকশন চাপ দ্বারা সৃষ্ট হয়.সত্য

অপর্যাপ্ত চাপ ছাঁচটি সম্পূর্ণরূপে পূরণ করতে ব্যর্থ হয়, যার ফলে সিঙ্কের চিহ্ন তৈরি হয়।

উচ্চ শীতল হার সিঙ্ক চিহ্ন সংঘটন বৃদ্ধি.মিথ্যা

অসম শীতলতা, উচ্চ হারে নয়, সঙ্কোচন ঘটায় যার ফলে সিঙ্কের চিহ্ন দেখা দেয়।

কিভাবে ঝালাই চিহ্ন পণ্য অখণ্ডতা প্রভাবিত করে?

একটি প্রকল্পে কাজ করা ছবি এবং আপনি সেই জটিল ঝালাই চিহ্নগুলিকে স্পট করেন৷ তারা সত্যিই পণ্য শক্তি পরিবর্তন. এই চিহ্নগুলি আইটেমের অখণ্ডতা পরিবর্তন করতে পারে। তারা সবকিছু পরিবর্তন করে।

প্লাস্টিকের স্রোত মিলিত হলে ঢালাইয়ের চিহ্ন দেখা যায় কিন্তু তাপমাত্রা বা চাপের সমস্যার কারণে সঠিকভাবে সংযোগ করে না। এই লাইনগুলি ছোট দেখাতে পারে তবে প্রায়শই একটি পণ্যকে দুর্বল করে দেয়। তারা এর চেহারাও নষ্ট করতে পারে।

ওয়েল্ড মার্কস বোঝা

কখনও একটি নকশা উপর ঘন্টা অতিবাহিত, শুধুমাত্র বিরক্তিকর জোড় লাইন চেহারা লুণ্ঠন দেখতে? আমিও সেই হতাশা অনুভব করি। এই ঢালাই চিহ্নগুলি, আপনি একটি পণ্যের পৃষ্ঠে যে লাইনগুলি দেখতে পান, প্রায়শই প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণের 6 । প্লাস্টিকের বিভিন্ন স্রোত মিলিত হলে এগুলি দেখা যায় কিন্তু ভালভাবে মিশে না, সাধারণত তাপমাত্রা কমে যাওয়ার কারণে বা ভুল চাপের কারণে।

| ফ্যাক্টর | কারণ | প্রভাব |

|---|---|---|

| তাপমাত্রা | ছাঁচের গহ্বরের মধ্য দিয়ে প্লাস্টিক প্রবাহিত হওয়ায় একটি উল্লেখযোগ্য ড্রপ। | গলে যাওয়ার মধ্যে দুর্বল বন্ধন, দৃশ্যমান লাইনের ফলে। |

| ইনজেকশন চাপ | অপর্যাপ্ত চাপ যার ফলে ধীর প্রবাহ এবং অকাল শীতল হয়। | পণ্যের মধ্যে দুর্বল এলাকা, এটি চাপের অধীনে ভাঙ্গনের জন্য সংবেদনশীল করে তোলে। |

পণ্য অখণ্ডতার উপর প্রভাব

-

কাঠামোগত দুর্বলতা

আমার মনে আছে গাড়ির অংশে কাজ করা; ঝালাই চিহ্ন একটি বড় সমস্যা ছিল. এই চিহ্নগুলি দুর্বল দাগের সৃষ্টি করে, বিশেষ করে এমন অংশগুলিতে যেখানে স্থায়িত্ব 7 উপেক্ষা করা যায় না।

-

নান্দনিক উদ্বেগ

তারপর পণ্যের চেহারা আছে. এই লাইনগুলি দ্বারা নষ্ট হয়ে যাওয়া একটি সুন্দর প্রসাধনী প্যাকেজ কল্পনা করুন। এ যেন মোনালিসার গায়ে গোঁফ আঁকা!

-

আপোসকৃত কার্যকারিতা

জটিল আকার বা গুরুত্বপূর্ণ আকারের পণ্যগুলির জন্য, ঝালাই চিহ্নগুলি প্রায়শই জিনিসগুলি কীভাবে কাজ করে তা ব্যাহত করে। আমাকে একবার একটি ইলেকট্রনিক ডিভাইস ঠিক করতে হয়েছিল যেখানে এই চিহ্নগুলি অংশগুলির ফিটকে বিশৃঙ্খলা করে।

ঝালাই চিহ্ন হ্রাস

সময়ের সাথে সাথে, আমি বুঝতে পেরেছি যে ঢালাই চিহ্নগুলি সমাধান করার জন্য বিভিন্ন কারণকে সামঞ্জস্য করা জড়িত:

- তাপমাত্রা নিয়ন্ত্রণ: স্থিতিশীল তাপমাত্রা মসৃণ প্রবাহ এবং সঠিকভাবে একত্রিত হওয়ার দিকে পরিচালিত করে।

- ইনজেকশনের চাপ: সঠিক চাপ তাড়াতাড়ি শীতল হওয়াকে বাধা দেয় এবং এর ফলে ভাল বন্ধন হয়।

- উপাদান পছন্দ: ভাল প্রবাহ বৈশিষ্ট্য সঙ্গে উপকরণ নির্বাচন সম্ভবত ঢালাই চিহ্ন ঝুঁকি হ্রাস.

জ্যাকি 8-এর মতো যে কারও জন্য , এই বিবরণগুলি বোঝা গুণমান এবং অখণ্ডতা বজায় রাখার জন্য গুরুত্বপূর্ণ, বিশেষত বড় উত্পাদন ভলিউম সহ। এটি আরও ভাল প্রক্রিয়া এবং উচ্চতর পণ্য তৈরি করতে চ্যালেঞ্জগুলি ব্যবহার করার বিষয়ে।

ফ্ল্যাশ, শর্ট শট এবং সিঙ্ক চিহ্নের মতো অন্যান্য ছাঁচনির্মাণ সমস্যাগুলি ভুলে যাবেন না:

- ফ্ল্যাশ উচ্চ ইনজেকশন চাপ থেকে আসে, যার ফলে ওভারফ্লো হয় এবং অতিরিক্ত ছাঁটাই কাজ যা পণ্যের আকার পরিবর্তন করতে পারে।

- সংক্ষিপ্ত শট ঘটে যখন নিম্নচাপ সম্পূর্ণ ছাঁচ ভর্তি বন্ধ করে, পণ্যের ফর্ম এবং ব্যবহারকে প্রভাবিত করে।

- ঠাণ্ডা করার সময় পর্যাপ্ত চাপ না থাকার ফলে সিঙ্ক চিহ্নগুলি অসম পৃষ্ঠের দিকে পরিচালিত করে – উচ্চ চেহারার মানগুলির জন্য খারাপ।

এই কারণগুলি আমাকে মনে করিয়ে দেয় যে এমনকি উত্পাদনের ক্ষেত্রেও, পরিপূর্ণতা সর্বদা চলমান থাকে, তবে এটির লক্ষ্য সেখানেই আসল যাদু ঘটে।

ঢালাই চিহ্ন সবসময় কাঠামোগত দুর্বলতা কারণ.মিথ্যা

ঝালাই চিহ্ন দুর্বলতা সৃষ্টি করতে পারে কিন্তু সব ক্ষেত্রে নয়; এটি ব্যবহারের উপর নির্ভর করে।

তাপমাত্রা ড্রপ ঢালাই চিহ্ন বাড়ে.সত্য

একটি তাপমাত্রা ড্রপ প্লাস্টিকের গলে সঠিকভাবে একত্রিত হওয়া প্রতিরোধ করতে পারে।

ইনজেকশন ছাঁচনির্মাণে স্প্রে চিহ্নের কারণ কী?

রহস্যময় স্প্রে চিহ্ন কি কখনও একটি নতুন পণ্য প্রদর্শিত হবে? সম্ভবত, মানুষ প্রায়ই আশ্চর্য, "সমস্যা কোথায়?" ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া এই বিস্ময়কর উত্তর ধারণ করে। এই বিরক্তিকর দাগগুলি কেন উপস্থিত হয় তা খুঁজে বের করতে আসুন এই পৃথিবীটি ঘুরে দেখি।

ইনজেকশন ছাঁচনির্মাণে স্প্রে চিহ্নগুলি প্রায়শই অত্যধিক চাপ এবং ভুল ইনজেকশন গতির ফলে হয়। এই সমস্যাগুলি প্লাস্টিক গলে ছাঁচে ভিড় করে। এই ধরনের তাড়াহুড়ো তখন অপ্রত্যাশিত প্রবাহের ধরণ তৈরি করে।

ইনজেকশন চাপের ভূমিকা বোঝা

আমার প্রথম শিল্পের দিনগুলিতে, আমি প্রথমবার স্প্রে চিহ্নের মুখোমুখি হয়েছিলাম। বিলাসবহুল প্রসাধনী প্যাকেজিংয়ের একটি প্রকল্পের সময় এটি ঘটেছে। পণ্যের পৃষ্ঠে এই সাপের মতো চিহ্নগুলি বিভ্রান্তিকর এবং হতাশাজনক ছিল। আমি তখন যা আবিষ্কার করেছি এবং আজ যা সত্য তা হল এই প্রক্রিয়ায় ইনজেকশন চাপ 9

যখন চাপ খুব বেশি হয়, তখন এটি প্লাস্টিককে খুব জোরালোভাবে ছাঁচের গহ্বরে গলিয়ে দেয়, অনিয়মিত প্যাটার্ন তৈরি করে যার ফলে স্প্রে চিহ্ন হয়। কল্পনা করুন খুব দ্রুত একটি ফানেলে খুব বেশি জল ঢালা - ওভারফ্লো ঘটে। একইভাবে, অত্যধিক চাপ খুব দ্রুত গলে যায়, যার ফলে পণ্যের পৃষ্ঠে দৃশ্যমান ত্রুটি দেখা দেয়।

ইনজেকশন গতির প্রভাব

আমি ব্যক্তিগতভাবে প্রত্যক্ষ করেছি কিভাবে ইনজেকশনের গতি একটি প্রকল্পকে প্রভাবিত করে। ইলেকট্রনিক আবাসনের জন্য জটিল ডিজাইন সহ অন্য একটি প্রকল্পে, একটি ভুল ইনজেকশন গতি ব্যবহার করার ফলে অনেক ত্রুটি ঘটেছে। দ্রুত ইনজেকশন করা প্লাস্টিক গলে যাওয়া স্প্রে চিহ্নকে আরও খারাপ করে তোলে, বিশেষ করে কসমেটিক বোতলের মতো নিখুঁত ফিনিশের প্রয়োজন এমন পণ্যগুলিতে।

চাপ এবং গতির মধ্যে ভারসাম্য খুঁজে পাওয়া গুরুত্বপূর্ণ। খুব দ্রুত এবং আপনি অশান্তি পেতে; খুব ধীর এবং ছাঁচ সঠিকভাবে পূরণ নাও হতে পারে। এই ভারসাম্য একটি ত্রুটিহীন ফিনিস জন্য অত্যাবশ্যক.

চাপ এবং গতির সাথে যুক্ত সাধারণ ত্রুটি

| খুঁত | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ (ওভারফ্লো) | অত্যধিক উচ্চ ইনজেকশন চাপ ছাঁচ বিভাজন পৃষ্ঠ থেকে প্লাস্টিক ওভারফ্লো বা স্লাইডার বা ইজেক্টর মত চলন্ত অংশে ফাঁক বাড়ে। | পণ্যের চেহারাকে প্রভাবিত করে এবং ছাঁটাই করা কাজের চাপ বাড়ায়; অতিরিক্ত প্লাস্টিকের কারণে আকারের প্রয়োজনীয়তার সাথে অ-সম্মতি হতে পারে। |

| শর্ট শট | অপর্যাপ্ত ইনজেকশন চাপ ছাঁচ গহ্বর সম্পূর্ণ ভরাট বাধা দেয়। | অসম্পূর্ণ পণ্যের ফলাফল, কার্যকারিতা এবং চেহারা প্রভাবিত করে, বিশেষ করে পাতলা দেয়ালযুক্ত অংশ সহ জটিল ডিজাইনে। |

| সিঙ্ক মার্ক | কম ইনজেকশন চাপ শীতল করার সময় সংকোচনের জন্য ক্ষতিপূরণ করতে ব্যর্থ হয়, বিশেষ করে অসম প্রাচীর বেধ সহ পণ্যগুলিতে। | অসম পণ্য পৃষ্ঠের কারণ এবং স্বয়ংচালিত অভ্যন্তরীণ মত উচ্চ চেহারা পণ্যের জন্য অগ্রহণযোগ্য। |

| ঢালাই চিহ্ন | অপর্যাপ্ত চাপের ফলে ধীর গলিত প্রবাহ হয়; যখন স্ট্র্যান্ডগুলি একত্রিত হয়, তখন তারা সঠিকভাবে ফিউজ নাও করতে পারে, যার ফলে চিহ্ন তৈরি হয়। | পণ্য শক্তি এবং চেহারা গুণমান হ্রাস; ঝালাই চিহ্নগুলি লাইন হিসাবে প্রদর্শিত হয় যা বাহ্যিক শক্তির অধীনে দুর্বল হয়। |

| স্প্রে চিহ্ন | উচ্চ চাপ এবং অনুপযুক্ত গতি অনিয়মিত গলিত প্রবাহ সৃষ্টি করে, যা পৃষ্ঠে সাপের মতো প্যাটার্ন তৈরি করে। | নান্দনিক গুণমানে আপস করে, সূক্ষ্ম উপস্থিতি প্রয়োজন এমন পণ্যগুলির জন্য গুরুত্বপূর্ণ। |

স্প্রে চিহ্ন কমানোর কৌশল

অনেক পরীক্ষার পরে, আমি শিখেছি যে চাপ এবং গতি 10 গুরুত্বপূর্ণ। এই ভারসাম্য প্লাস্টিক দ্রবীভূত প্রবাহ মসৃণভাবে সাহায্য করে এবং খারাপ প্যাটার্ন কমিয়ে.

এছাড়াও, ছাঁচ নকশা পুনরায় পরীক্ষা সবকিছু পরিবর্তন করে। ভেন্টিং সিস্টেম 11 যোগ করা ছাঁচের গহ্বরের অভ্যন্তরীণ চাপ নিয়ন্ত্রণ করে, আরও ঝুঁকি হ্রাস করে।

রক্ষণাবেক্ষণ খুবই গুরুত্বপূর্ণ। সরঞ্জামগুলি দুর্দান্ত অবস্থায় রাখা এবং পরিধান বা ক্ষতির জন্য নিয়মিত ছাঁচ পরীক্ষা করা অপরিহার্য। আধুনিক মনিটরিং সরঞ্জামগুলি রিয়েল-টাইম প্রতিক্রিয়া দেয় এবং ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন ভাল অবস্থা বজায় রাখতে সহায়তা করে। এই সক্রিয় পদ্ধতি সম্ভবত পরে ব্যয়বহুল ত্রুটি প্রতিরোধ করে।

উচ্চ ইনজেকশনের চাপ ছাঁচনির্মাণে স্প্রে চিহ্ন সৃষ্টি করে।সত্য

অত্যধিক চাপ অনিয়মিত গলিত প্রবাহের দিকে পরিচালিত করে, স্প্রে চিহ্ন তৈরি করে।

সঠিক ছাঁচ ভেন্টিং সমস্ত স্প্রে চিহ্ন দূর করে।মিথ্যা

যদিও venting সাহায্য করে, এটি সম্পূর্ণরূপে একা স্প্রে চিহ্ন প্রতিরোধ করে না।

উপসংহার

ছাঁচনির্মাণে অনুপযুক্ত ইনজেকশন চাপের ফলে ফ্ল্যাশ, শর্ট শট, সিঙ্কের চিহ্ন, জোড়ের চিহ্ন এবং স্প্রে চিহ্নের মতো ত্রুটি দেখা দেয়, যা পণ্যের চেহারা এবং কার্যকারিতাকে প্রভাবিত করে।

-

কার্যকরী শীতল কৌশলগুলি উপাদানের সংকোচনকে দক্ষতার সাথে পরিচালনা করে সিঙ্কের চিহ্নের মতো ত্রুটিগুলি কমিয়ে দেয়। ↩

-

কীভাবে ইনজেকশন প্যারামিটারগুলি সামঞ্জস্য করতে হয় তা শেখা মেশিন সেটিংস অপ্টিমাইজ করে ছোট শটগুলির মতো ত্রুটিগুলি প্রতিরোধ করতে সহায়তা করে৷ ↩

-

অন্বেষণ করুন কিভাবে স্বয়ংচালিত অভ্যন্তরীণ উচ্চ নান্দনিক মান দাবি করে, যেখানে সিঙ্ক চিহ্নগুলি অগ্রহণযোগ্য। ↩

-

ইলেকট্রনিক হাউজিংয়ের ত্রুটিগুলি কমিয়ে দেয় এমন ডিজাইনের নীতিগুলি সম্পর্কে জানুন। ↩

-

শিল্পের সেরা অনুশীলনগুলি আবিষ্কার করুন যা পণ্যের গুণমান উন্নত করে এবং ত্রুটিগুলি হ্রাস করে। ↩

-

এই লিঙ্কটি প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণের সময় ওয়েল্ড চিহ্নগুলি কীভাবে তৈরি হয় তার একটি গভীর ব্যাখ্যা প্রদান করে। ↩

-

প্লাস্টিকের পণ্যগুলির শক্তি এবং স্থায়িত্বকে কীভাবে ঢালাই চিহ্নগুলি আপস করতে পারে তা আবিষ্কার করুন। ↩

-

ঢালাইয়ের চিহ্ন কমানোর জন্য প্রস্তুতকারকরা ব্যবহার করতে পারেন এমন পদ্ধতিগুলির অন্তর্দৃষ্টি অর্জন করুন। ↩

-

এই লিঙ্কটি কীভাবে ইনজেকশন চাপ ছাঁচনির্মাণ গুণমান এবং ত্রুটি গঠনকে প্রভাবিত করে সে সম্পর্কে বিস্তারিত অন্তর্দৃষ্টি প্রদান করে। ↩

-

এই লিঙ্কটি অন্বেষণ করা প্রকাশ করে কিভাবে ইনজেকশন গতি পছন্দসই ছাঁচনির্মাণ ফলাফল অর্জনে অবদান রাখে। ↩

-

এই সংস্থানটি ব্যাখ্যা করে যে কীভাবে ছাঁচনির্মাণের সময় অভ্যন্তরীণ চাপ নিয়ন্ত্রণ করে ভেন্টিং সিস্টেমগুলি ত্রুটিগুলি হ্রাস করে। ↩