যখন আমি ইনজেকশন ছাঁচনির্মাণ সম্পর্কে শিখতে শুরু করি, তখন আমি অবাক হয়েছিলাম যে কীভাবে ছোট সামঞ্জস্যগুলি প্রায়শই একটি পণ্যে সাফল্য বা ব্যর্থতার দিকে পরিচালিত করে।

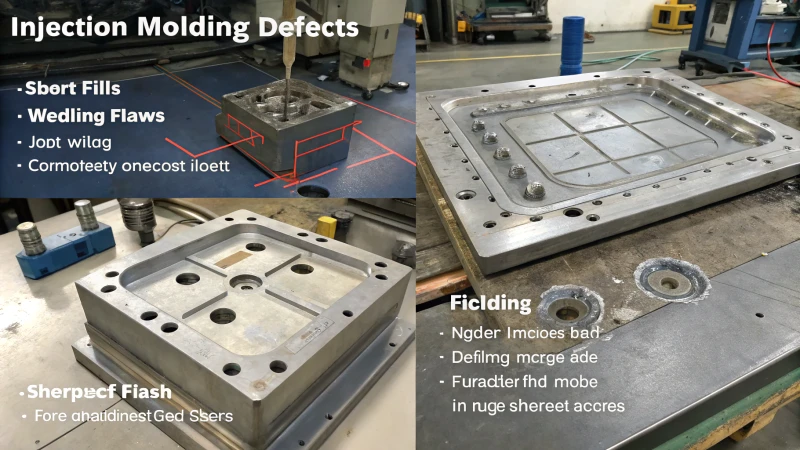

ইনজেকশনের সময় ভুল চাপের সেটিংস শর্ট শট, ফ্ল্যাশ, সঙ্কুচিত চিহ্ন, ঢালাই চিহ্ন, জেট চিহ্ন এবং বুদবুদের মতো ত্রুটি তৈরি করতে পারে। এই সমস্যাগুলি দেখা দেয় যখন চাপ সঠিক হয় না - হয় খুব কম বা খুব বেশি - এবং এটি পণ্যের গুণমান, চেহারা এবং কার্যকারিতাকে প্রভাবিত করে। গুণমান, চেহারা এবং কার্যকারিতা ক্ষতিগ্রস্ত হয়।

ছাঁচনির্মাণে আমার প্রথম দিনগুলির প্রতিফলন, আমার মনে আছে যখন একটি ছোট শটের কারণে একটি পাত্রে ফুটো হয়ে যায় তখন আমি হতাশ হয়ে পড়েছিলাম। নিম্নচাপ এই ক্লাসিক সমস্যা সৃষ্টি করে, ছাঁচের কিছু অংশ খালি রেখে দেয়। অন্যদিকে, উচ্চ চাপ ফ্ল্যাশের দিকে পরিচালিত করে, যেখানে উপাদান পালিয়ে যায় এবং কেটে ফেলার জন্য অতিরিক্ত বিট তৈরি করে। প্রতিটি ত্রুটি ভারসাম্যহীনতার গল্প প্রকাশ করে। যে কেউ ছাঁচনির্মাণের জটিল জগতে প্রবেশ করার জন্য এই বিবরণগুলি বোঝা খুবই গুরুত্বপূর্ণ। চাপ সেটিংস সমন্বয় প্রয়োজন. কীভাবে এই সেটিংস সামঞ্জস্য করতে হয় তা শেখা এই বিরক্তিকর ত্রুটিগুলি এড়াতে সাহায্য করতে পারে।

অনুপযুক্ত চাপ ছাঁচনির্মাণ ছোট শট কারণ.সত্য

ছোট শট ঘটে যখন ছাঁচ সম্পূর্ণরূপে পূর্ণ হয় না, প্রায়ই নিম্ন চাপের কারণে।

উচ্চ ইনজেকশন চাপ সমস্ত ছাঁচনির্মাণ ত্রুটি দূর করে।মিথ্যা

উচ্চ চাপ ফ্ল্যাশ এবং জেট চিহ্নের মতো ত্রুটি সৃষ্টি করতে পারে, সেগুলি দূর করে না।

ইনজেকশন ছাঁচনির্মাণে ছোট শটগুলির কারণ কী এবং কীভাবে এগুলি প্রতিরোধ করা যায়?

আপনি কি কখনও একটি ধাঁধা সমাধান করার চেষ্টা করেছেন, শুধুমাত্র একটি অংশ অনুপস্থিত আবিষ্কার করার জন্য? ইনজেকশন ছাঁচনির্মাণে ছোট শটগুলি ঘটলে এটি এমনই অনুভূত হয়।

ইনজেকশন ছাঁচনির্মাণে সংক্ষিপ্ত শট ঘটে যখন চাপ গলিত প্লাস্টিক দিয়ে ছাঁচটি পূরণ করার জন্য যথেষ্ট শক্তিশালী হয় না, আইটেমটিতে খালি জায়গা রেখে যায়। এই ত্রুটিটি প্রায়শই পাতলা দেয়াল বা জটিল আকারের পণ্যগুলিতে দেখা যায়। এটা সত্যিই তাদের কর্মক্ষমতা এবং চেহারা উভয় প্রভাবিত করে.

ইনজেকশন ছাঁচনির্মাণে ছোট শট বোঝা

আমি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন একটি ছোট শট সঙ্গে আমার প্রথম মুখোমুখি মনে আছে. প্লাস্টিকের পাত্র তৈরির কাজটি জড়িত, তবুও আমাদের কঠোর পরিশ্রম সত্ত্বেও কন্টেইনারগুলি অসমাপ্ত থেকে বেরিয়ে আসছে। এটি হতাশাজনক ছিল যতক্ষণ না আমি বুঝতে পারি যে এটি ছাঁচনির্মাণের সময় যথেষ্ট চাপের কারণে ছিল না।

একটি সংক্ষিপ্ত শট 1 ঘটে যখন গলিত প্লাস্টিক সম্পূর্ণরূপে ছাঁচের গহ্বরটি পূরণ করে না। একটি ছাঁচে প্যানকেক ব্যাটার ঢালার কথা ভাবুন কিন্তু এটি পূরণ করার জন্য অপর্যাপ্ত ব্যাটার আছে। মূল কারণ? অপর্যাপ্ত ইনজেকশন চাপ প্লাস্টিক সমস্ত উপায় মাধ্যমে ধাক্কা.

ছোট শট কারণ

যখন চাপ খুব কম হয়, প্লাস্টিক ছাঁচের প্রতিটি অংশে পৌঁছাতে পারে না। এটি পাতলা দেয়াল বা জটিল আকারের আইটেমগুলির জন্য বিশেষত সমস্যাযুক্ত। এটি একটি খড়ের মাধ্যমে চিনাবাদাম মাখন ধাক্কা চেষ্টা করার মত একটি বিট!

| পণ্যের ধরন | রিস্ক ফ্যাক্টর |

|---|---|

| পাতলা দেয়ালযুক্ত পণ্য | উচ্চ |

| জটিল কাঠামো | উচ্চ |

| বড় প্রবাহ দৈর্ঘ্য অনুপাত | উচ্চ |

ছোট শট প্রভাব

ফলাফল? পণ্যগুলিতে লক্ষণীয় গর্ত বা গর্ত রয়েছে যা তাদের শক্তি এবং কার্যকারিতাকে খারাপভাবে প্রভাবিত করে। প্লাস্টিকের পাত্রে যেমন আমি উল্লেখ করেছি - যদি এটির একটি ছোট শট থাকে তবে এটি লিক হতে পারে বা আইটেমগুলি সঠিকভাবে ধরে রাখতে ব্যর্থ হতে পারে। এটি আপনার প্রিয় কফি মগে একটি গর্ত খুঁজে পাওয়ার মতো।

সংক্ষিপ্ত শটগুলি পণ্যের চেহারা এবং শক্তি উভয়েরই ক্ষতি করে, যার ফলে উৎপাদনে বড় সমস্যা হয়। এগুলি আরও বর্জ্য এবং কম দক্ষতার দিকে নিয়ে যেতে পারে - কল্পনা করুন যে কেবল অর্ধেক ময়দা দিয়ে কুকিজ বেক করুন।

প্রতিরোধমূলক ব্যবস্থা

সংক্ষিপ্ত শট প্রতিরোধ করার অর্থ হল ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটি 2 । চাপ সামঞ্জস্য করা খুবই গুরুত্বপূর্ণ - এটি ছাঁচ সম্পূর্ণরূপে পূরণ করার জন্য যথেষ্ট হতে হবে। নিয়মিত সরঞ্জাম পরীক্ষা এবং চতুর ছাঁচ নকশা এছাড়াও গুরুত্বপূর্ণ. এটি একটি বড় পারিবারিক রাতের খাবারের আগে আপনার রান্নাঘরের সরঞ্জামগুলি পুরোপুরি কাজ করে তা নিশ্চিত করার অনুরূপ।

সম্পর্কিত ত্রুটি

ছোট শট নিয়ে কাজ করার সময়, অন্যান্য ত্রুটি যেমন ফ্ল্যাশ বা সঙ্কুচিত চিহ্নগুলি পর্যবেক্ষণ করুন। প্রতিটি ত্রুটির নিজস্ব কারণ এবং প্রভাব রয়েছে, বিভিন্ন প্রতিরোধ পদ্ধতি প্রয়োজন।

| ত্রুটির ধরন | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ | অত্যধিক ইনজেকশন চাপ | চেহারার গুণমানকে প্রভাবিত করে |

| সংকোচন চিহ্ন | অপর্যাপ্ত ইনজেকশন চাপ | অসম পৃষ্ঠ কারণ |

এই দিকগুলি বোঝা কার্যকরভাবে উত্পাদন সমস্যাগুলি সনাক্ত করতে এবং ঠিক করতে সাহায্য করে, ইনজেকশন-ছাঁচানো পণ্যগুলির জন্য উচ্চ-মানের ফলাফলের গ্যারান্টি দেয়।

অতিরিক্ত ইনজেকশন চাপের কারণে ছোট শট হয়।মিথ্যা

সংক্ষিপ্ত শটগুলি অপর্যাপ্ত, অতিরিক্ত নয়, ইনজেকশন চাপের কারণে ঘটে।

পাতলা-প্রাচীরযুক্ত পণ্যগুলির ছোট শটগুলির উচ্চ ঝুঁকি রয়েছে।সত্য

পাতলা দেয়ালযুক্ত পণ্য উচ্চ প্রতিরোধের কারণে ছোট শট প্রবণ হয়।

ছাঁচনির্মাণের সময় ফ্ল্যাশ কেন দেখা যায়?

সেই বিরক্তিকর ফ্ল্যাশ কেন আপনার ছাঁচে ফেলা অংশগুলিতে প্রদর্শিত হচ্ছে তা নিয়ে আগ্রহী? আমিও এটা অনুভব করেছি, এটা নিয়ে বিভ্রান্ত।

ছাঁচনির্মাণের সময় ফ্ল্যাশ ঘটে যখন অত্যধিক চাপ উপাদানটিকে ছাঁচের কিনারা অতিক্রম করে। উচ্চ চাপ প্রায়শই ছাঁচ পরিচালনা করতে পারে তা ছাড়িয়ে যায়, যার ফলে উপাদান ছড়িয়ে পড়ে।

ইনজেকশন ছাঁচনির্মাণে ফ্ল্যাশ বোঝা

কল্পনা করুন আপনি কুকিজ বেক করছেন। আপনি ময়দা রোল করেন এবং তাদের আকৃতি দেওয়ার জন্য কাটার ব্যবহার করেন, তবে কিছু ময়দা সর্বদা প্রান্তের বাইরে চলে যায়। ছাঁচনির্মাণে ফ্ল্যাশ একইভাবে কাজ করে। ফ্ল্যাশ বলতে বোঝায় একটি ঢালাই করা অংশের সীমানা বরাবর অতিরিক্ত উপাদান ছড়িয়ে পড়া। এই ওভারফ্লো ঘটে যখন ইনজেকশনের চাপ খুব বেশি হয়ে যায় এবং ছাঁচের বিভাজন পৃষ্ঠ থেকে প্লাস্টিক গলে 3

আমি কয়েকটি সাধারণ কারণে এটি লক্ষ্য করেছি:

-

মোল্ড ক্ল্যাম্পিং ফোর্স: চিনাবাদামের মাখন বের হওয়া বন্ধ করতে পাউরুটির দুটি স্লাইস শক্তভাবে চেপে ধরার কথা ভাবুন। গলিত উপাদান থেকে চাপ সামলাতে ছাঁচের একটি শক্তিশালী ক্ল্যাম্পিং বল প্রয়োজন। অপর্যাপ্ত শক্তির অর্থ হল ছাঁচের অংশগুলি স্থানান্তরিত হতে পারে, উপাদানগুলিকে ফাঁক দিয়ে পালাতে দেয়।

-

ইনজেকশনের চাপ: এটিকে প্রেসার কুকারের মতো বিবেচনা করুন - অতিরিক্ত চাপের কারণে জিনিসগুলি অপ্রত্যাশিতভাবে ছড়িয়ে পড়ে। ফ্ল্যাশ এড়াতে এবং ছাঁচের গহ্বরের সম্পূর্ণ ভরাট নিশ্চিত করার জন্য এই চাপের ভারসাম্য বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ।

ফ্যাক্টর ফ্ল্যাশ অবদান

-

ছাঁচ নকশা: ছাঁচ নকশা একটি মূল ভূমিকা পালন করে। দুর্বল ক্ল্যাম্পিং ফোর্স সহ খারাপভাবে তৈরি করা ছাঁচগুলি বা মিসলাইন করা অংশগুলি ফ্ল্যাশের ঝুঁকিতে থাকে। নকশা এমনকি চাপ এবং সঠিক প্রান্তিককরণ তৈরি করা উচিত।

ফ্যাক্টর বর্ণনা ছাঁচ বিভাজন লাইন একটি অসম বা ক্ষতিগ্রস্ত বিভাজন লাইন উপাদান অব্যাহতি হতে পারে. স্লাইডার/ইজেক্টর পিন ফাঁক সঠিকভাবে সিল করা না হলে উপাদান ফাঁক দিয়ে প্রবাহিত হতে পারে। -

উপাদানের বৈশিষ্ট্য: কিছু লোকের অন্যদের তুলনায় কীভাবে বেশি স্থান প্রয়োজন তার সাথে তুলনীয় চাপের মধ্যে উপাদানগুলি ভিন্নভাবে প্রসারিত হয়। এই সম্প্রসারণের বৈশিষ্ট্যগুলি 4 ছাঁচ সেটিংস সামঞ্জস্য করতে সহায়তা করে।

ছাঁচনির্মাণে ফ্ল্যাশ প্রশমিত করা

ফ্ল্যাশ মোকাবেলা করতে, নির্মাতারা সম্ভবত:

- ক্ল্যাম্পিং ফোর্স অপ্টিমাইজ করুন: পর্যাপ্ত ক্ল্যাম্পিং ফোর্স প্রদান করা বিভাজন লাইনে ফাঁক রোধ করে।

- ইনজেকশন চাপ সামঞ্জস্য করুন: ইনজেকশন চাপ পরিবর্তন উপাদান প্রবাহ বজায় রাখে, ওভারফ্লো হ্রাস।

- নিয়মিত রক্ষণাবেক্ষণ: যেমন আপনি গাড়ির তেল পরিবর্তন এড়িয়ে যাবেন না, নিয়মিত ছাঁচ পরীক্ষা এবং মেরামত করা বন্ধ হয়ে যায় এবং ফ্ল্যাশ গঠনের ঝুঁকি কমায়।

এই বিষয়গুলি বোঝার ফলে ফ্ল্যাশের মতো কম ত্রুটি সহ উচ্চ-মানের উত্পাদন নিশ্চিত করে ছাঁচনির্মাণ প্রক্রিয়ার উপর আরও ভাল নিয়ন্ত্রণের অনুমতি দেয়। ইনজেকশন প্যারামিটার 5 পরিকল্পনা এবং সামঞ্জস্য এই ধরনের সমস্যাগুলিকে ব্যাপকভাবে হ্রাস করে। মসৃণভাবে চলা সবকিছুই নিখুঁত কুকি বেক করার মতোই সন্তোষজনক!

ছাঁচ ক্ল্যাম্পিং বল অপর্যাপ্ত হলে ফ্ল্যাশ ঘটে।সত্য

অপর্যাপ্ত ক্ল্যাম্পিং বল উপাদানকে পালাতে দেয়, যার ফলে ফ্ল্যাশ হয়।

নিয়মিত রক্ষণাবেক্ষণ ছাঁচনির্মাণে ফ্ল্যাশের ঘটনা বাড়ায়।মিথ্যা

নিয়মিত রক্ষণাবেক্ষণ পরিধান এবং টিয়ার কমায়, এইভাবে ফ্ল্যাশ কমিয়ে দেয়।

সংকোচন চিহ্নগুলি কীভাবে বিকাশ করে?

আপনি কি কখনও ভেবে দেখেছেন কেন কিছু পণ্য তাদের উচিত হিসাবে আড়ম্বরপূর্ণ মনে হয় না? আসুন একসাথে ইনজেকশন ছাঁচনির্মাণে সংকোচন চিহ্নের অদ্ভুত জগতটি অন্বেষণ করি।

ঠাণ্ডা করার সময় পর্যাপ্ত ইনজেকশন চাপ না থাকলে সংকোচন চিহ্ন তৈরি হয়। এটি সঠিকভাবে সঙ্কুচিত জায়গাগুলি পূরণ করা থেকে উপাদানটিকে থামায়। এই চিহ্নগুলি প্রায়শই একটি পণ্যের ঘন অংশ বা জটিল ডিজাইনের কাছাকাছি দেখায়।

সংকোচন চিহ্নের কারণ

সংকোচন চিহ্নগুলি প্রত্যেক ডিজাইনারকে সত্যিই কষ্ট দেয়। একটি নিখুঁত আইটেম তৈরি করার কল্পনা করুন, কিন্তু তারপরে আপনি দেখতে পাবেন যে সেই ছোট ডিপগুলি এর মসৃণ পৃষ্ঠকে নষ্ট করছে। এটি একটি নতুন গাড়িতে একটি স্ক্র্যাচ খুঁজে পাওয়ার মতো মনে হচ্ছে। এই চিহ্নগুলির কারণ কী? সাধারণত, ঠান্ডা করার সময় ইনজেকশনের চাপ খুব কম হয়। সঙ্কুচিত অঞ্চলগুলি পূরণ করার জন্য উপাদানটির যথেষ্ট শক্তি নেই।

অপর্যাপ্ত ইনজেকশন চাপ

অসম দেয়াল দিয়ে একটি ছাঁচ ভরাট করার কথা ভাবুন। কিছু এলাকা পাতলা, অন্যগুলো পুরু। সঠিক চাপ ছাড়া, ঘন অংশগুলি ঠান্ডা এবং সঙ্কুচিত হয়, ফাঁক রেখে যায়। আমি এটি থার্মোপ্লাস্টিক দিয়ে দেখেছি যেখানে একটি ছোট ভুল সংকোচন ঘটায়। বস্তুগত আচরণ সম্পর্কে এই বিস্তারিত নির্দেশিকা 6-

পণ্য ডিজাইনের প্রভাব

নকশা একটি উল্লেখযোগ্য ভূমিকা আছে. ঘন দেয়াল বা বিস্তারিত নকশা প্রায়ই সংকোচন চিহ্ন সৃষ্টি করে। আমি 3 মিমি পুরু দেয়াল সহ একটি প্রকল্পে কাজ করেছি; সঙ্কুচিত হওয়ার সম্ভাবনা অবিশ্বাস্যভাবে উচ্চ ছিল।

-

প্রাচীর বেধ বৈচিত্র্য

দেয়ালের বেধ কীভাবে সংকোচনকে প্রভাবিত করে তা ব্যাখ্যা করে একটি টেবিল:

দেয়ালের বেধ (মিমি) সংকোচনের সম্ভাবনা < 1.0 কম 1.0 – 3.0 পরিমিত > 3.0 উচ্চ -

কাঠামোগত বৈশিষ্ট্য

পাঁজর এবং কলাম প্রয়োজনীয় কিন্তু সঙ্কুচিত হওয়ার সম্ভাবনা বাড়িয়ে দিতে পারে। অত্যাবশ্যকীয় নকশা নীতিগুলি 7 এই প্রভাবগুলি কমাতে সাহায্য করে৷

ইনজেকশন ছাঁচনির্মাণ পরামিতি

চাপ এবং গতির সামঞ্জস্য

চাপ এবং গতির সমন্বয় অত্যন্ত গুরুত্বপূর্ণ। আমি কম চাপ থেকে ছোট শট অনুভব করেছি - একটি বড় শিক্ষার মুহূর্ত যা বিষণ্নতা তৈরি করে, পণ্যটিকে অকেজো করে তোলে, বিশেষ করে পাতলা দেয়ালের ডিজাইনে।

- সংক্ষিপ্ত শট : যখন ছাঁচটি পর্যাপ্ত উপাদান পায় না তখন ঘটে, যা ফাঁপা অংশগুলির দিকে পরিচালিত করে। আমি জটিল ডিজাইনের সাথে এটির সম্মুখীন হয়েছি; এটি একটি অবিস্মরণীয় পাঠ ছিল।

- ফ্ল্যাশ : অত্যধিক চাপ ওভারফ্লো ঘটায়, অতিরিক্ত বিট ছাঁটাই করে ফেলে।

পর্যবেক্ষণ এবং নিয়ন্ত্রণ কৌশল

প্রযুক্তি সম্ভবত এখন সংকোচন চিহ্ন প্রতিরোধ করা সহজ করে তোলে। সিমুলেশন টুলস 8 ব্যবহার করে আধুনিক উত্পাদনে আদর্শ , যা সংকোচনের পূর্বাভাসের জন্য একটি জাদু পূর্বরূপের মতো অনুভূত হয়েছিল৷

- সিমুলেশন টুল : উৎপাদনের আগে সংকোচনের পূর্বাভাস দেওয়ার জন্য অপরিহার্য, নকশা সামঞ্জস্য করার অনুমতি দেয়।

- প্রেসার সেন্সর : এগুলি কার্যকরীভাবে চাপের সেটিংসকে সূক্ষ্ম-টিউন করতে গুরুত্বপূর্ণ ডেটা সরবরাহ করে।

এই বিষয়গুলি পরিচালনা করলে ভাল পণ্যের গুণমান এবং কর্মক্ষমতার উপর ফোকাস করে, সঙ্কুচিত চিহ্নগুলি কমাতে পারে। আমি ব্যক্তিগতভাবে মহান উন্নতি দেখেছি.

অপর্যাপ্ত ইনজেকশন চাপ সঙ্কুচিত চিহ্ন সৃষ্টি করে।সত্য

কম ইনজেকশন চাপ উপাদান সংকোচনের জন্য ক্ষতিপূরণ ব্যর্থ হয়.

পাতলা দেয়াল সঙ্কুচিত চিহ্নের ঝুঁকি বাড়ায়।মিথ্যা

ঘন দেয়াল, পাতলা নয়, সঙ্কুচিত চিহ্নগুলির জন্য বেশি প্রবণ।

প্লাস্টিক পণ্যে ঢালাই চিহ্নের কারণ কী?

আপনি কি কখনও ভেবে দেখেছেন কেন আপনার ব্র্যান্ড-নতুন প্লাস্টিকের আইটেমগুলিতে সেই বিরক্তিকর ওয়েল্ড লাইনগুলি উপস্থিত হয়?

প্লাস্টিকের আইটেমগুলিতে ঢালাইয়ের চিহ্নগুলি সাধারণত ছাঁচনির্মাণের সময় কম চাপ থেকে আসে। ধীর গলিত প্রবাহ ঘটে। খারাপ ফিউশন ঘটে যেখানে উপকরণ মিলিত হয়। এর ফলে কুৎসিত ওয়েল্ড লাইন তৈরি হয়। এই লাইন সম্ভবত পণ্য দুর্বল.

ঢালাই চিহ্ন বোঝা

আমার মনে আছে প্রথমবার আমি কিছু প্লাস্টিকের কেসিংয়ে ঢালাইয়ের চিহ্ন দেখেছিলাম যেটা আমি যত্ন করেছিলাম। এটি একটি নতুন ফোনের স্ক্রিনে একটি ফাটল আবিষ্কার করার মতো মনে হয়েছিল - খুব হতাশাজনক৷ এই চিহ্নগুলি প্লাস্টিকের রেখা হিসাবে প্রদর্শিত হয় যেখানে ছাঁচনির্মাণের সময় গলিত প্রবাহ মিলিত হয়। তারা সত্যিই সমস্যা সৃষ্টি করে, শুধুমাত্র নান্দনিক গুণমান 9কে বরং পণ্যটিকে দুর্বল করে দেয়।

ঢালাই চিহ্নের কারণ

1. অনুপযুক্ত ইনজেকশন চাপ

ছাঁচনির্মাণে আমার প্রথম পাঠগুলির মধ্যে একটি ছিল ইনজেকশন চাপের বড় ভূমিকা সম্পর্কে। একটি কল থেকে একটি ধীর ট্রিকল ব্যবহার করে একটি জল বেলুন ভর্তি ছবি; নিম্নচাপের সাথে, বেলুনটি খুব কমই পূর্ণ হয়। একইভাবে, ছাঁচে নিম্নচাপ মানে গলে যাওয়া ধীরে ধীরে প্রবাহিত হয়। এটা ঠিক মিটিং পয়েন্টে যোগ দেয় না, বিরক্তিকর ঢালাই চিহ্ন তৈরি করে।

| চাপ | মেল্টের উপর প্রভাব |

|---|---|

| খুব কম | ধীর প্রবাহ, দরিদ্র লয় |

| সর্বোত্তম | মসৃণ প্রবাহ, সম্পূর্ণ লয় |

| খুব উচ্চ | অন্যান্য ত্রুটির সম্ভাবনা 10 |

এই ভারসাম্যটি রান্নার মধ্যে নিখুঁত ভারসাম্য খুঁজে পাওয়ার মতো - একটু বেশি বা খুব কম ব্যাচকে নষ্ট করতে পারে। অন্যান্য সমস্যা সৃষ্টি না করেই ভালোভাবে ফিউজ করার জন্য গলানোর পর্যাপ্ত শক্তি প্রয়োজন।

2. উপাদান বৈশিষ্ট্য এবং নকশা

আমি সময়ের সাথে সাথে শিখেছি যে প্লাস্টিক এবং ছাঁচ ডিজাইনের ধরন অত্যন্ত গুরুত্বপূর্ণ - যেমন একটি রেসিপিতে গোপন উপাদান। এগুলি সত্যিই চূড়ান্ত ফলাফল নির্ধারণ করতে পারে। কিছু উপাদান প্রাকৃতিকভাবে তাদের প্রবাহ বৈশিষ্ট্যের কারণে ওয়েল্ড লাইন গঠন করে। প্রাচীরের বেধ 11 এর মত ছাঁচ ডিজাইনের দিকগুলি কীভাবে এই রেখাগুলি প্রদর্শিত হয় তা প্রভাবিত করে।

3. তাপমাত্রার তারতম্য

তাপমাত্রাও একটি বড় ভূমিকা পালন করে। দুটি ডিম রান্না করার কল্পনা করুন: একটি উচ্চ তাপে এবং একটি কম - উভয়ই অসম্পূর্ণভাবে রান্না করা হয়েছে। একইভাবে, যদি ছাঁচে তাপমাত্রা সামঞ্জস্যপূর্ণ না হয়, যে অঞ্চলে গলে যায় সেগুলি অসমভাবে শীতল হতে পারে। এটি অসম্পূর্ণ ফিউশন এবং সেই ভয়ঙ্কর ঢালাই চিহ্নগুলির কারণ হয়।

ছাঁচ এবং গলিত তাপমাত্রা ঠিক রাখা অনেক সমস্যার সমাধান করে, পুরো প্রক্রিয়া চলাকালীন গলনকে সর্বোত্তমভাবে তরল থাকতে দেয়।

ঢালাই চিহ্ন সমস্যা সমাধান

ঢালাই চিহ্ন সম্বোধন করা আমার জন্য একটি ট্রায়াল-এন্ড-এরর যাত্রা হয়েছে:

- সঠিক ইনজেকশন চাপ খোঁজা - খুব কম এবং খুব বেশি মধ্যে ভারসাম্য - গুরুত্বপূর্ণ।

- সিমুলেশন সফ্টওয়্যার সত্যিই প্রবাহ নিদর্শন বিশ্লেষণ সাহায্য করেছে; এটি ডিজাইনে সামঞ্জস্য করার অনুমতি দেয়।

- ছাঁচনির্মাণের সময় এমনকি তাপমাত্রা বজায় রাখা অভিন্ন গলিত প্রবাহের জন্য অত্যন্ত গুরুত্বপূর্ণ।

এই বিষয়গুলো আয়ত্ত করে, আমি ঢালাইয়ের চিহ্ন উল্লেখযোগ্যভাবে কমিয়েছি, নান্দনিক এবং শক্তির চাহিদা উভয়ই মেটাতে পণ্যের গুণমান উন্নত করেছি। একটি মসৃণ ইলেকট্রনিক ডিভাইস বা একটি শক্তিশালী গাড়ির অংশের জন্য হোক না কেন, সমাধান করা প্রতিটি চ্যালেঞ্জ আমার ছাঁচনির্মাণ যাত্রায় একটি ব্যক্তিগত জয়ের মতো অনুভব করে।

অনুপযুক্ত ইনজেকশন চাপ ঢালাই চিহ্ন কারণ.সত্য

নিম্নচাপ ধীর গলিত প্রবাহের দিকে পরিচালিত করে, যার ফলে দরিদ্র ফিউশন এবং চিহ্ন হয়।

ঢালাই চিহ্ন পণ্য শক্তি উন্নত.মিথ্যা

ঢালাই চিহ্নগুলি দুর্বল ফিউশন নির্দেশ করে, সম্ভাব্যভাবে পণ্যটিকে দুর্বল করে।

কেন জেট চিহ্ন এবং বুদবুদ ছাঁচনির্মাণে উপস্থিত থাকে?

আপনি কি কখনও ভেবে দেখেছেন কেন বিরক্তিকর জেট চিহ্ন এবং বুদবুদগুলি ছাঁচে তৈরি আইটেমগুলিতে উপস্থিত হয়? ঢালাই পণ্য প্রায়ই এই ত্রুটি আছে. আসুন ছাঁচনির্মাণের গোপনীয়তাগুলি অন্বেষণ করি এবং কীভাবে এই সাধারণ সমস্যাগুলি সমাধান করা যায় তা খুঁজে বের করি।

ইঞ্জেকশনের চাপ এবং গতি প্লাস্টিককে খুব দ্রুত ছাঁচে ঠেলে জেট চিহ্ন দেখা যায়। একই সময়ে, বাতাস গলে আটকে গেলে বুদবুদ বের হয়। ভুল চাপের কারণে এটি ঘটে। ফলাফল একটি দুর্বল পণ্য. সততা ক্ষতিগ্রস্ত হয়।

জেট মার্কস বোঝা

জেট চিহ্নগুলি যে কেউ ছাঁচনির্মাণে নিখুঁততাকে মূল্য দেয় তাদের জন্য সমস্যা সৃষ্টি করে। আমি আমার প্রথমবার তাদের দেখে মনে করি; মনে হল একটা ছোট, ছিমছাম সাপ আমার সুন্দর সৃষ্টিকে নষ্ট করে দিয়েছে। ইনজেকশন চাপ 12 খুব শক্তিশালী হয় তখন এই সাপের মতো চিহ্নগুলি উপস্থিত হয় প্লাস্টিক খুব দ্রুত ছাঁচে প্রবেশ করে। ছবি একটি ফায়ারহোস সঙ্গে একটি জল বেলুন পূরণ করার চেষ্টা! এই দ্রুত প্রবাহ পণ্যের পৃষ্ঠে নিদর্শন ছেড়ে দেয়। কসমেটিক প্যাকেজিং 13 মতো আইটেমগুলির জন্য এটি চান না যা অবশ্যই নিখুঁত দেখতে হবে।

| জেট মার্কে অবদানকারী ফ্যাক্টর | বর্ণনা |

|---|---|

| উচ্চ ইনজেকশন গতি | প্লাস্টিক গলে দ্রুত প্রবাহ ঘটায় |

| অতিরিক্ত চাপ | বাহিনী ছাঁচ মধ্যে অঙ্কুর গলে |

ছাঁচনির্মাণ মধ্যে বুদবুদ ডিকোডিং

বুদবুদ একটি নিখুঁত টুকরা লুণ্ঠন করতে পারেন। বুদবুদের কারণে একটি প্রকল্পে চিকেনপক্স হয়েছে বলে মনে হচ্ছে। প্লাস্টিকের মধ্যে বাতাস আটকে গেলে এগুলো তৈরি হয়। নিম্নচাপ ধীর গতিতে প্রবাহের অনুমতি দেয়, বাতাস আটকে রাখে, যখন খুব উচ্চ চাপ গলিত গতির সাথে সাথে বাতাসকে ধরে রাখে।

| বুদবুদ কারণ | পণ্যের উপর প্রভাব |

|---|---|

| কম ইনজেকশন চাপ | ধীর প্রবাহ; বায়ু আটকানো |

| উচ্চ ইনজেকশন চাপ | দ্রুত প্রবাহ; বায়ু প্রবেশ করান |

বুদবুদ শুধু চেহারা সম্পর্কে নয়। এগুলি গহ্বর বা পৃষ্ঠের সমস্যা সৃষ্টি করতে পারে যেমন bulges এবং গর্ত, পণ্যের শক্তি এবং ঘনত্ব দুর্বল করে।

অন্যান্য সম্পর্কিত সমস্যা

- শর্ট শট (অপর্যাপ্ত ফিলিং): কল্পনা করুন যে একটি ওয়াফেল আয়রনে ব্যাটার ঢালা কিন্তু আপনার ওয়াফেলে ফাঁক খুঁজে পাচ্ছেন। ইনজেকশন চাপ খুব দুর্বল হলে ফাঁক দেখা দেয়, ছাঁচের কিছু অংশ খালি থাকে। পাতলা দেয়াল বা জটিল ডিজাইনের পণ্যগুলির জন্য এটি সত্যিই খারাপ।

- ফ্ল্যাশ (ওভারফ্লো): ফ্ল্যাশ প্রথমে আমাকে কুকি কাটার থেকে কুকির ময়দা ছড়ানোর কথা মনে করিয়ে দেয়। এটা অগোছালো এবং সত্যিই বিরক্তিকর! এটি ঘটে যখন অত্যধিক ইনজেকশন চাপ ছাঁচের ক্ল্যাম্পিং বলকে অতিক্রম করে, যার ফলে উপাদান উপচে পড়ে।

- সংকোচনের চিহ্ন: শীতল চাপ দুর্বল হলে এগুলি সাধারণত ঘন অংশের কাছাকাছি দেখা যায়, যা চেহারা এবং কার্যকারিতা উভয়ই নষ্ট করে। এটি একটি কেক থাকার মতো যা মাঝখানে ডুবে যায় - যখন একটি ত্রুটিহীন ফিনিস প্রয়োজন হয় তখন হতাশাজনক।

- ঢালাইয়ের চিহ্ন: নিম্নচাপের কারণে গলিত স্রোতগুলি সঠিকভাবে যোগ না হলে এইগুলি প্রদর্শিত হয়, যা পণ্যটিকে দুর্বল করে এমন লাইন তৈরি করে। যে আইটেমগুলির শক্তি প্রয়োজন, যেমন টুল হ্যান্ডেল, এটি একটি গুরুতর ত্রুটি।

এই সাধারণ ছাঁচনির্মাণ সমস্যাগুলি বোঝা উৎপাদন সেটিংস সামঞ্জস্য এবং উচ্চ পণ্যের গুণমান অর্জনের জন্য অত্যন্ত গুরুত্বপূর্ণ। মোল্ড ডিজাইনের কৌশল 14 সম্পর্কে আরও শেখা এবং সুনির্দিষ্ট সমন্বয় করা সম্ভবত ইনজেকশন ছাঁচনির্মাণের কাজে এই সমস্যাগুলি কমাতে সাহায্য করে।

জেট চিহ্ন কম ইনজেকশন চাপ দ্বারা সৃষ্ট হয়.মিথ্যা

জেট চিহ্ন উচ্চ ইনজেকশন চাপের কারণে ঘটে, কম নয়।

বুদবুদ নিম্ন এবং উচ্চ উভয় চাপ থেকে গঠন করতে পারে।সত্য

নিম্ন এবং উচ্চ উভয় চাপই বাতাসকে আটকাতে পারে, বুদবুদ তৈরি করতে পারে।

উপসংহার

ছাঁচনির্মাণে অনুপযুক্ত ইনজেকশন চাপ সামঞ্জস্যের ফলে শর্ট শট, ফ্ল্যাশ, সংকোচনের চিহ্ন, ঢালাই চিহ্ন, জেট চিহ্ন এবং বুদবুদগুলির মতো ত্রুটি হতে পারে, যা পণ্যের গুণমান এবং কার্যকারিতাকে প্রভাবিত করে।

-

এই লিঙ্কটি ইনজেকশন ছাঁচনির্মাণের সময় কীভাবে ছোট শটগুলি ঘটে তার অন্তর্দৃষ্টি প্রদান করে। ↩

-

আপনার ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া উন্নত করতে এবং ত্রুটিগুলি কমাতে কৌশলগুলি শিখুন। ↩

-

ফ্ল্যাশের ঘটনা আরও ভালভাবে বোঝার জন্য ছাঁচনির্মাণের সময় প্লাস্টিক গলে কীভাবে আচরণ করে তা শিখুন। ↩

-

সম্প্রসারণ বোঝা ফ্ল্যাশের মতো ত্রুটিগুলি প্রতিরোধ করতে ছাঁচগুলিকে সামঞ্জস্য করতে সহায়তা করে। ↩

-

পরামিতি অপ্টিমাইজ করা গুণমানের উত্পাদন নিশ্চিত করে এবং ফ্ল্যাশের মতো ত্রুটিগুলি কমিয়ে দেয়। ↩

-

সংকোচন কমানোর জন্য বিভিন্ন উপাদান বিভিন্ন চাপের অধীনে কীভাবে আচরণ করে সে সম্পর্কে অন্তর্দৃষ্টি অর্জন করুন। ↩

-

কীভাবে চিন্তাশীল নকশা সংকোচন-সম্পর্কিত ত্রুটিগুলি প্রতিরোধ করতে পারে তা জানুন। ↩

-

আবিষ্কার করুন কিভাবে রিয়েল-টাইম মনিটরিং উত্পাদনে ত্রুটি প্রতিরোধকে উন্নত করে। ↩

-

ঢালাই চিহ্নগুলি প্লাস্টিক পণ্যগুলির ভিজ্যুয়াল আবেদনকে কীভাবে প্রভাবিত করে তা অন্বেষণ করুন। ↩

-

প্লাস্টিক ইনজেকশন ছাঁচনির্মাণের সময় ঘটতে পারে এমন অন্যান্য ত্রুটিগুলি সম্পর্কে জানুন। ↩

-

বুঝুন কিভাবে প্রাচীর বেধ ছাঁচ নকশা এবং ত্রুটি ঘটনা প্রভাবিত করে. ↩

-

এই লিঙ্কটি অন্বেষণ করা আপনাকে বুঝতে সাহায্য করবে কিভাবে অতিরিক্ত চাপ প্লাস্টিকের প্রবাহকে প্রভাবিত করে এবং জেট চিহ্ন তৈরি করে। ↩

-

এই লিঙ্কটি হাইলাইট করে যে কীভাবে জেট চিহ্নগুলি প্রসাধনীগুলির মতো নান্দনিক পণ্যগুলিকে প্রভাবিত করে, ত্রুটি ব্যবস্থাপনার অন্তর্দৃষ্টি প্রদান করে। ↩

-

কার্যকর ডিজাইনের কৌশলগুলি আবিষ্কার করুন যা জেট চিহ্ন এবং বুদবুদের মতো সাধারণ ছাঁচনির্মাণ ত্রুটিগুলি কমিয়ে আনতে সহায়তা করে। ↩