যখন আমি প্রথম প্লাস্টিক ছাঁচনির্মাণের জগতে প্রবেশ করি, তখন আমি দ্রুত বুঝতে পারি যে ইনজেকশনের গতি একটি গেম চেঞ্জার।

সর্বোত্তম ইনজেকশন গতি অংশগুলির আকার এবং আকার, উপাদানের বৈশিষ্ট্য, ছাঁচের নকশা এবং কুলিং সিস্টেমের ক্ষমতার মতো বিষয়গুলির উপর নির্ভর করে। সাধারণত, পাতলা-দেয়ালের অংশগুলির জন্য উচ্চ গতির প্রয়োজন হয়, যখন পুরু-প্রাচীরের অংশগুলি ত্রুটিগুলি কমাতে কম গতিতে উপকৃত হয়।

কিন্তু এই সূক্ষ্মতা বোঝা নাটকীয়ভাবে আপনার উত্পাদন ফলাফল উন্নত করতে পারে. আসুন আমরা আরও গভীরে প্রবেশ করি যে কীভাবে প্রতিটি ফ্যাক্টর ইনজেকশনের গতিকে প্রভাবিত করে এবং আপনার ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটিকে অপ্টিমাইজ করার জন্য বিশেষজ্ঞের অন্তর্দৃষ্টিগুলি অন্বেষণ করি।

পাতলা দেয়ালযুক্ত অংশগুলির জন্য উচ্চতর ইনজেকশন গতির প্রয়োজন হয়।সত্য

উচ্চ গতি পাতলা দেয়ালের জন্য দ্রুত ছাঁচ ভরাট নিশ্চিত করে ত্রুটিগুলি প্রতিরোধ করে।

কিভাবে অংশ জ্যামিতি ইনজেকশন গতি প্রভাবিত করে?

প্লাস্টিকের অংশের জ্যামিতি ছাঁচনির্মাণের সময় উপযুক্ত ইনজেকশন গতি নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে।

প্লাস্টিক কত দ্রুত ছাঁচ পূরণ করতে পারে তা নির্দেশ করে অংশ জ্যামিতি ইনজেকশন গতিকে প্রভাবিত করে। পাতলা-প্রাচীরের অংশগুলির ত্রুটি রোধ করার জন্য উচ্চ গতির প্রয়োজন, যখন পুরু-দেয়ালের অংশগুলির চাপ এবং ঝাঁকুনি কমাতে ধীর গতির প্রয়োজন। সঠিক গতি গুণমান, দক্ষতা নিশ্চিত করে এবং উপাদানের বর্জ্য হ্রাস করে।

ইনজেকশন গতির উপর দেয়ালের বেধের প্রভাব

পাতলা-প্রাচীরের উপাদান 1 বিবেচনা করার সময় , এটি বোঝা অপরিহার্য যে একটি উচ্চতর ইনজেকশন গতি সাধারণত প্রয়োজনীয়। এটি প্রাথমিকভাবে কারণ ছোট শট বা উপাদানের ঘাটতির মতো ত্রুটিগুলি এড়াতে পাতলা দেয়ালগুলিকে দ্রুত গহ্বরটি পূরণ করতে গলতে হয়। একটি দ্রুত ভরাট উচ্চতর গলে যাওয়া তাপমাত্রা বজায় রাখতে সাহায্য করে, যা গুণমানের ফলাফলের জন্য গুরুত্বপূর্ণ।

বিপরীতভাবে, পুরু-দেয়ালের উপাদান 2 , ইনজেকশন গতি হ্রাস করা উচিত। মোটা অংশগুলি আরও ধীরে ধীরে শীতল হয় এবং একটি উচ্চ-গতির ভরাট অত্যধিক অভ্যন্তরীণ চাপের পরিচয় দিতে পারে, যা বিকৃত বা বিকৃতির দিকে পরিচালিত করে। একটি ধীর ইনজেকশন ভাল তাপ এবং চাপ বিতরণের জন্য অনুমতি দেয়, এই ঝুঁকিগুলি কমিয়ে দেয়।

| প্রাচীর বেধ | প্রস্তাবিত ইনজেকশন গতি | সম্ভাব্য ত্রুটি |

|---|---|---|

| পাতলা | উচ্চ | ছোট শট |

| পুরু | কম | ওয়ার্পিং |

জটিল জ্যামিতির প্রভাব

জটিল জ্যামিতি অতিরিক্ত চ্যালেঞ্জ উপস্থাপন করে। জটিল ছাঁচ ডিজাইনের জন্য, একটি উচ্চ ইনজেকশন গতি গহ্বরের মধ্যে অশান্তি সৃষ্টি করতে পারে। এটি চূড়ান্ত অংশের কাঠামোগত অখণ্ডতা এবং পৃষ্ঠের ফিনিসকে প্রভাবিত করতে পারে। পরিবর্তে, একটি মাঝারি গতি মসৃণ প্রবাহের অনুমতি দেয়, অশান্তি হ্রাস করে এবং অংশটি সঠিকভাবে গঠন করে তা নিশ্চিত করে।

জ্যামিতিক বৈশিষ্ট্য এবং তাদের প্রভাব

কিছু জ্যামিতিক বৈশিষ্ট্য, যেমন পাঁজর বা বস, সর্বোত্তম ইনজেকশন গতিকেও প্রভাবিত করে। স্ট্রেস প্রবর্তন না করে সঠিক ফিলিং নিশ্চিত করতে পাঁজরের একটি মাঝারি গতির প্রয়োজন হতে পারে। এদিকে, গভীর গহ্বর বা আন্ডারকাটগুলি ছাঁচ জুড়ে প্রবাহ এবং চাপের ভারসাম্য বজায় রাখতে গতিতে সামঞ্জস্যের দাবি করতে পারে।

এই নীতিগুলি বোঝা কার্যকরভাবে অংশ জ্যামিতির সাথে ইনজেকশন গতি সারিবদ্ধ করে আপনার উত্পাদন কৌশল উল্লেখযোগ্যভাবে উন্নত করতে পারে।

পাতলা দেয়াল উচ্চ ইনজেকশন গতি প্রয়োজন.সত্য

উচ্চ গতি পাতলা-প্রাচীরের অংশে ছোট শটের মতো ত্রুটিগুলি প্রতিরোধ করে।

মোটা অংশগুলি ওয়ারিং এড়াতে দ্রুত ইনজেকশন গতির প্রয়োজন।মিথ্যা

স্ট্রেস এবং ওয়ারিং কমাতে পুরু অংশগুলির ধীর গতির প্রয়োজন।

কেন উপাদান বৈশিষ্ট্য ইনজেকশন গতি নির্বাচন গুরুত্বপূর্ণ?

ছাঁচনির্মাণ প্রক্রিয়াগুলিতে ইনজেকশন গতির পছন্দ অত্যন্ত গুরুত্বপূর্ণ এবং উপাদান বৈশিষ্ট্যগুলি এই সিদ্ধান্তকে উল্লেখযোগ্যভাবে প্রভাবিত করে।

বস্তুগত বৈশিষ্ট্য যেমন তরলতা এবং সান্দ্রতা সর্বোত্তম ইনজেকশন গতি নির্ধারণ করে। পলিথিনের মতো উচ্চ-তরল পদার্থের জন্য উচ্চ গতির প্রয়োজন হয়, যখন পলিকার্বোনেটের মতো নিম্ন-তরল পদার্থের ত্রুটিগুলি প্রতিরোধ করতে কম গতির প্রয়োজন হয়।

উপাদানের তরলতার গুরুত্ব

একটি উপাদানের তরলতা তার ইনজেকশন গতি নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। পলিথিন 3 মতো উচ্চ তরলতা সহ উপাদানগুলিকে প্রায়শই উচ্চ গতিতে ইনজেকশন দেওয়া হয়। এটি কারণ তাদের কম সান্দ্রতা তাদের অত্যধিক শিয়ার ফোর্স তৈরি না করেই ছাঁচের গহ্বরের মধ্য দিয়ে দ্রুত চলাচল করতে দেয়।

পলিকার্বোনেট 4 এর মতো দুর্বল তরলতা সহ উপকরণগুলির জন্য ধীর ইনজেকশন গতির প্রয়োজন হয়। এই উপাদানগুলি আরও সান্দ্র, এবং দ্রুত ইনজেকশনের ফলে শিয়ার ফোর্স বৃদ্ধি পেতে পারে, যার ফলে বুদবুদ বা অবনতির মতো ত্রুটি দেখা দেয়।

সারণী: উপাদানের তরলতা এবং প্রস্তাবিত ইনজেকশন গতি

| উপাদানের ধরন | উদাহরণ উপকরণ | প্রস্তাবিত ইনজেকশন গতি |

|---|---|---|

| উচ্চ তরলতা | পলিথিন, পলিপ্রোপিলিন | উচ্চ |

| কম তরলতা | পলিস্টাইরিন, পলিকার্বোনেট | কম |

সান্দ্রতা প্রভাব

সান্দ্রতা, একটি তরল প্রবাহের প্রতিরোধের একটি পরিমাপ, সরাসরি ইনজেকশন গতিকে প্রভাবিত করে। উচ্চ সান্দ্রতা সহ উপকরণগুলি ছাঁচে প্রবাহিত হতে আরও সময় প্রয়োজন, মসৃণ ভরাট এবং ন্যূনতম ত্রুটিগুলি নিশ্চিত করতে কম গতির প্রয়োজন।

উদাহরণস্বরূপ, পলিকার্বোনেটের উচ্চ সান্দ্রতা বিবেচনা করুন: এটিকে উচ্চ গতিতে ইনজেকশন দিলে তা উল্লেখযোগ্য শিয়ার স্ট্রেস হতে পারে, সম্ভাব্যভাবে উপাদানের অবক্ষয় ঘটাতে পারে। একটি ধীর গতি উপাদানের অখণ্ডতা সংরক্ষণ করে, দ্রবীভূত করা ছাঁচকে আরও মৃদুভাবে পূরণ করতে দেয়।

উৎপাদন দক্ষতার উপর প্রভাব

উপাদান বৈশিষ্ট্যের উপর ভিত্তি করে সঠিক ইনজেকশন গতি নির্বাচন করা উৎপাদন দক্ষতাও বাড়াতে পারে। উপযুক্ত উপকরণের জন্য উচ্চ-গতির ইনজেকশন চক্রের সময় হ্রাস করে, যার ফলে থ্রুপুট বৃদ্ধি পায়। যাইহোক, গুণমানের সাথে গতির ভারসাম্য অত্যন্ত গুরুত্বপূর্ণ। যদিও উচ্চ-গতির ইনজেকশন দক্ষতা বাড়ায়, এটি প্লাস্টিকের অংশের গুণমানের সাথে আপস করা উচিত নয়।

কম তরলতা সহ উপকরণগুলির জন্য, একটি মাঝারি গতি বজায় রাখা নিশ্চিত করে যে অংশগুলি ত্রুটিমুক্ত, এমনকি যদি এর অর্থ চক্রের সময় বেশি হয়। গতি এবং মানের মধ্যে এই ট্রেড-অফকে অবশ্যই সামগ্রিক উত্পাদন দক্ষতা অপ্টিমাইজ করার জন্য সাবধানে পরিচালনা করতে হবে।

উপসংহার: উপাদানের প্রকারের জন্য টেলারিং গতি

ইনজেকশন গতি অপ্টিমাইজ করার জন্য উপাদান বৈশিষ্ট্য বোঝা অপরিহার্য। তরলতা এবং সান্দ্রতা অনুযায়ী গতি সেলাই করে, দক্ষ উত্পাদন চক্র বজায় রেখে নির্মাতারা ভাল অংশের গুণমান অর্জন করতে পারে। ইনজেকশন ছাঁচনির্মাণের এই সূক্ষ্ম পদ্ধতিটি পণ্যের নির্ভরযোগ্যতা এবং কার্যকারিতা উভয়ই উন্নত করে।

উচ্চ-তরল পদার্থের জন্য উচ্চতর ইনজেকশন গতি প্রয়োজন।সত্য

পলিথিনের মতো উচ্চ-তরল পদার্থের সর্বোত্তম ছাঁচনির্মাণের জন্য উচ্চ গতির প্রয়োজন।

পলিকার্বোনেটের ত্রুটি প্রতিরোধ করার জন্য উচ্চ-গতির ইনজেকশন প্রয়োজন।মিথ্যা

পলিকার্বোনেটের কম তরলতার ত্রুটি এড়াতে ধীর গতির প্রয়োজন।

ইনজেকশনের গতি নির্ধারণে ছাঁচ ডিজাইন কী ভূমিকা পালন করে?

প্লাস্টিকের ছাঁচনির্মাণে ইনজেকশনের গতি নির্ধারণে ছাঁচ নকশা গুরুত্বপূর্ণ, গুণমান এবং দক্ষতাকে প্রভাবিত করে।

ছাঁচ নকশা গলিত প্রবাহ এবং কুলিং দক্ষতা প্রভাবিত করে ইনজেকশন গতি নির্দেশ করে। জটিল ছাঁচগুলির ত্রুটিগুলি প্রতিরোধ করার জন্য ধীর গতির প্রয়োজন, যখন ভালভাবে ডিজাইন করা কুলিং সিস্টেমগুলি উন্নত উত্পাদনের জন্য দ্রুত গতির অনুমতি দেয়।

ইনজেকশনের গতিতে ছাঁচের জটিলতার প্রভাব

যখন এটি ইনজেকশন ছাঁচনির্মাণের ক্ষেত্রে আসে, একটি ছাঁচের জটিলতা একটি গুরুত্বপূর্ণ কারণ যা ইনজেকশন গতিকে প্রভাবিত করে। জটিল নকশা বা একাধিক গহ্বর সহ ছাঁচের জন্য, গলিত হওয়ার পথটি যথেষ্ট জটিল হতে পারে। এই জটিলতার জন্য প্রায়ই একটি ধীর ইনজেকশন গতির প্রয়োজন হয় যাতে গলে যাওয়া প্রতিটি গহ্বর সম্পূর্ণরূপে ভরাট করে, যেমন অশান্তি বা বায়ু আটকানোর মতো সমস্যা সৃষ্টি না করে।

উদাহরণস্বরূপ, তীক্ষ্ণ কোণ বা পাতলা পাঁজর সহ একটি জটিল ছাঁচ কাঠামো 5 গলিত প্রবাহকে বাধা দিতে পারে যদি গতি খুব বেশি হয়, যা অসম্পূর্ণ ভরাট বা পৃষ্ঠের ত্রুটির দিকে পরিচালিত করে। অতএব, ছাঁচ জটিলতার সাথে মেলে ইনজেকশন গতি সামঞ্জস্য করা চূড়ান্ত পণ্যের গুণমানকে উল্লেখযোগ্যভাবে উন্নত করতে পারে।

ছাঁচ কুলিং সিস্টেমের ভূমিকা

একটি ছাঁচের মধ্যে একটি ভাল-পরিকল্পিত কুলিং সিস্টেম নাটকীয়ভাবে সর্বোত্তম ইনজেকশন গতিকে প্রভাবিত করতে পারে। দক্ষ কুলিং সিস্টেমগুলি গলিত প্লাস্টিক থেকে দ্রুত এবং সমানভাবে তাপ অপসারণ করতে সাহায্য করে, যা দ্রুত চক্রের সময় এবং উচ্চ উত্পাদন দক্ষতার জন্য অনুমতি দেয়।

উন্নত কুলিং চ্যানেল বা কনফর্মাল কুলিং কৌশল দ্বারা সজ্জিত ছাঁচগুলির জন্য, একটি উচ্চতর ইনজেকশন গতি নিযুক্ত করা যেতে পারে। এর কারণ হল তাপের দ্রুত অপচয় ওয়ারিং বা সঙ্কুচিত হওয়ার মতো ত্রুটির ঝুঁকি হ্রাস করে, যা অপর্যাপ্ত শীতলতার সাথে সাধারণ। ফলস্বরূপ, নির্মাতারা গুণমানের সাথে আপস না করে দ্রুত গতি বজায় রাখতে পারে।

| ছাঁচ বৈশিষ্ট্য | ইনজেকশন গতির উপর প্রভাব |

|---|---|

| জটিল কাঠামো | ত্রুটি প্রতিরোধ করার জন্য ধীর গতি |

| উন্নত কুলিং সিস্টেম | দ্রুত গতি, ভাল মানের অনুমতি দেয় |

সরঞ্জাম ক্ষমতা সঙ্গে ছাঁচ নকশা ভারসাম্য

ছাঁচ নকশা অত্যন্ত গুরুত্বপূর্ণ, ইনজেকশন ছাঁচনির্মাণ সরঞ্জামের সীমাবদ্ধতা বিবেচনা করা অপরিহার্য। উচ্চ-গতির ইনজেকশন নির্দিষ্ট ছাঁচের জন্য বাঞ্ছনীয় হতে পারে; যাইহোক, যদি যন্ত্রপাতি অতিরিক্ত গরম বা অত্যধিক পরিধান ছাড়া এই ধরনের গতি বজায় রাখতে না পারে, তাহলে সামঞ্জস্য করতে হবে।

এইভাবে, সর্বোত্তম ইনজেকশন গতি অর্জনের জন্য সরঞ্জামের ক্ষমতার সাথে ছাঁচের নকশা বোঝা এবং ভারসাম্য বজায় রাখা গুরুত্বপূর্ণ। এটি কেবল ছাঁচের শারীরিক বৈশিষ্ট্যগুলির মূল্যায়ন করে না বরং ছাঁচনির্মাণ মেশিনের কার্যক্ষম পরামিতিগুলির জন্য অ্যাকাউন্টিংও জড়িত।

পরিশেষে, ছাঁচ নকশা প্রবাহ গতিশীলতা এবং শীতল দক্ষতা উভয়কে প্রভাবিত করে ইনজেকশন গতি নির্ধারণে বহুমুখী ভূমিকা পালন করে। সরঞ্জামের ক্ষমতার পাশাপাশি এই বিষয়গুলি বিবেচনা করে, নির্মাতারা তাদের প্রক্রিয়াগুলিকে আরও ভাল গুণমান এবং উত্পাদনশীলতার ফলাফলের জন্য অপ্টিমাইজ করতে পারে।

জটিল ছাঁচ ডিজাইনের জন্য ধীর ইনজেকশন গতি প্রয়োজন।সত্য

জটিল ডিজাইনের ত্রুটি এড়াতে এবং গুণমান নিশ্চিত করতে ধীর গতির প্রয়োজন।

দক্ষ কুলিং সিস্টেম ইনজেকশন গতি হ্রাস.মিথ্যা

দক্ষ কুলিং ত্রুটির ঝুঁকি হ্রাস করে দ্রুত ইনজেকশন গতির জন্য অনুমতি দেয়।

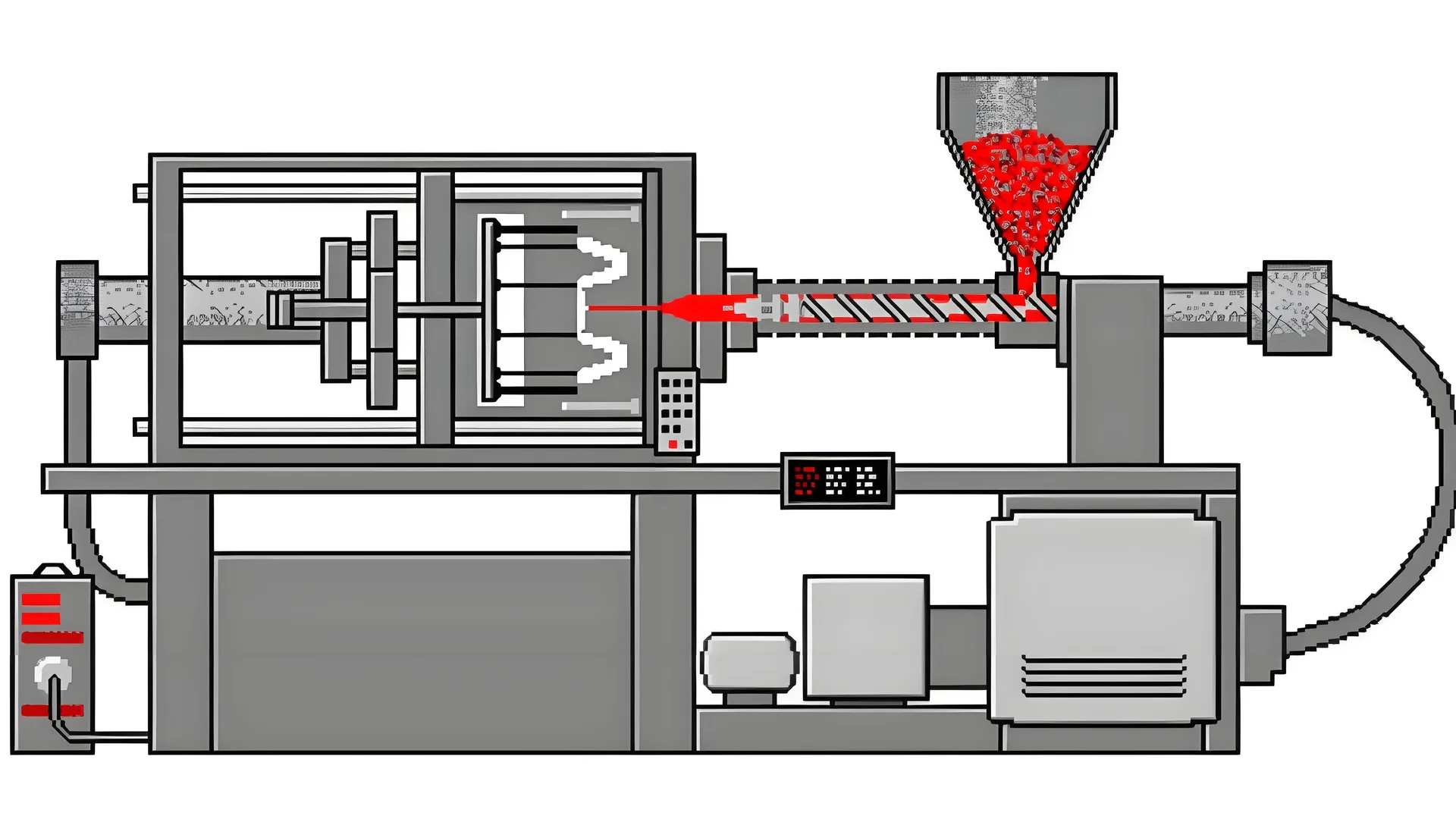

কিভাবে কুলিং সিস্টেম ইনজেকশন ছাঁচনির্মাণ গতি প্রভাবিত করতে পারে?

কুলিং সিস্টেমগুলি ইনজেকশন ছাঁচনির্মাণের গতি নির্ধারণে, কার্যকারিতা এবং অংশের গুণমানকে প্রভাবিত করতে গুরুত্বপূর্ণ।

কুলিং সিস্টেমগুলি চক্রের সময় এবং অংশের গুণমানকে প্রভাবিত করে ইনজেকশন ছাঁচনির্মাণের গতিকে উল্লেখযোগ্যভাবে প্রভাবিত করে। একটি ভাল-পরিকল্পিত কুলিং সিস্টেম শীতল করার সময় কমাতে পারে, দ্রুত চক্রের অনুমতি দেয় এবং সামগ্রিক উত্পাদন দক্ষতা উন্নত করে। বিপরীতভাবে, অপর্যাপ্ত শীতলতা ত্রুটি এবং দীর্ঘ চক্র সময় হতে পারে।

কুলিং সিস্টেমের বুনিয়াদি বোঝা

ইনজেকশন ছাঁচনির্মাণে, ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন উত্পন্ন তাপ অপসারণের জন্য কুলিং সিস্টেম দায়ী। তাদের কার্যকারিতা নাটকীয়ভাবে চক্রের সময় পরিবর্তন করতে পারে, তাই তাদের ভূমিকা বোঝা অত্যন্ত গুরুত্বপূর্ণ।

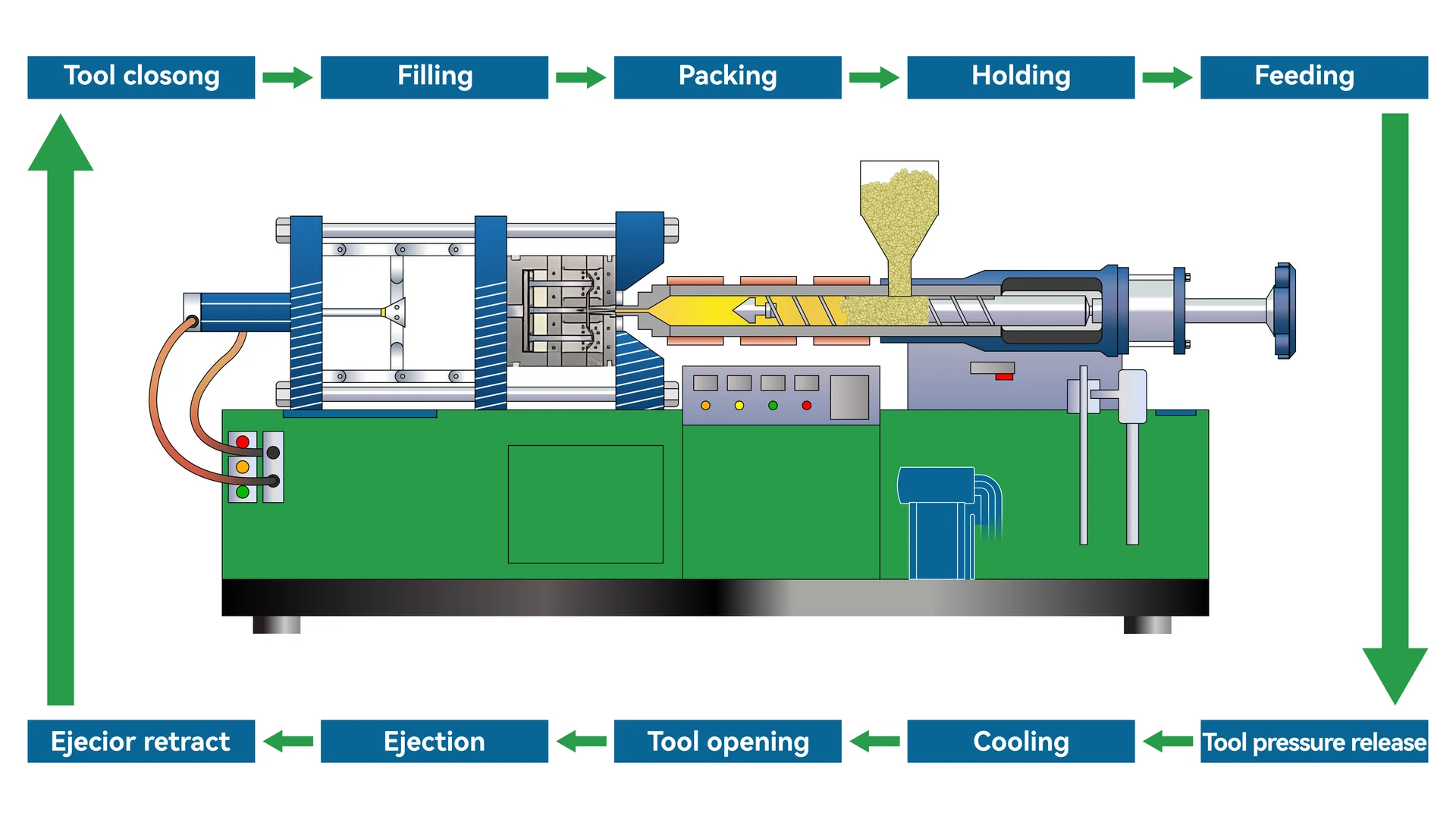

কুলিং সিস্টেম এবং সাইকেল সময়ের মধ্যে সম্পর্ক

ইনজেকশন ছাঁচনির্মাণে চক্রের সময়টি বেশ কয়েকটি পর্যায় নিয়ে গঠিত, যার মধ্যে শীতল হওয়া সবচেয়ে সময়সাপেক্ষ। দক্ষ কুলিং সিস্টেমগুলি এই সময়টিকে উল্লেখযোগ্যভাবে কমাতে পারে, দ্রুত ছাঁচ নির্গমন এবং ছোট সামগ্রিক চক্রের সময়কালের জন্য অনুমতি দেয়।

| ফ্যাক্টর | সাইকেল সময়ের উপর প্রভাব |

|---|---|

| দক্ষ কুলিং | চক্রের সময় হ্রাস করে, উত্পাদনশীলতা বাড়ায় |

| খারাপ কুলিং | চক্রের সময় বাড়ায়, কার্যক্ষমতা কমায় |

একটি ভাল-পরিকল্পিত কুলিং সিস্টেম ছাঁচের মধ্যে অভিন্ন তাপমাত্রা বন্টন নিশ্চিত করে ওয়ারিং বা সঙ্কুচিত হওয়ার মতো ত্রুটির ঝুঁকি হ্রাস করে।

কুলিং দক্ষতা বৃদ্ধি

-

কুলিং চ্যানেল ডিজাইন অপ্টিমাইজ করা

একটি ছাঁচের মধ্যে কুলিং চ্যানেলগুলির নকশা গুরুত্বপূর্ণ। খুব সরু বা খারাপ অবস্থানে থাকা চ্যানেলগুলি অসম শীতল হতে পারে। এই চ্যানেলগুলি অপ্টিমাইজ করা নিশ্চিত করে যে তাপ সমানভাবে বিতরণ করা হয় এবং দক্ষতার সাথে ছড়িয়ে পড়ে।

-

উন্নত কুলিং টেকনিক ব্যবহার করে

কনফর্মাল কুলিং-এর মতো কৌশল, যেখানে চ্যানেলগুলি অংশের আকৃতি অনুসরণ করে, আরও সামঞ্জস্যপূর্ণ এবং দ্রুত শীতলকরণ প্রদান করে। এই পদ্ধতিটি জটিল ছাঁচের জন্য বিশেষভাবে উপযোগী।

-

উপযুক্ত কুল্যান্ট নির্বাচন করা

কুল্যান্টের পছন্দ শীতল করার দক্ষতাকেও প্রভাবিত করতে পারে। জল সাধারণত উচ্চ তাপ স্থানান্তর ক্ষমতার কারণে ব্যবহৃত হয়, তবে অন্যান্য তরলগুলি নির্দিষ্ট উপাদান বৈশিষ্ট্য বা উত্পাদন প্রয়োজনীয়তার উপর নির্ভর করে আরও উপযুক্ত হতে পারে।

উত্পাদন দক্ষতা এবং গুণমান উপর প্রভাব

একটি কার্যকর কুলিং সিস্টেম শুধুমাত্র উৎপাদনের গতিই বাড়ায় না বরং ঢালাই করা অংশের গুণমানও বাড়ায়। দ্রুত শীতলতা উপাদানের মধ্যে কম চাপ সৃষ্টি করে, ত্রুটির সম্ভাবনা কমিয়ে দেয় যেমন:

- ওয়ার্পিং

- ডোবার চিহ্ন

- অভ্যন্তরীণ চাপ

কুলিং সিস্টেম অপ্টিমাইজেশানের জন্য উন্নত সমাধান 6

প্রযুক্তিগত অগ্রগতির সাথে, সিমুলেশন সফ্টওয়্যারের মতো সমাধানগুলি উত্পাদন পর্ব শুরু হওয়ার আগে শীতল কার্যক্ষমতার পূর্বাভাস এবং অপ্টিমাইজ করতে সহায়তা করতে পারে। এই সরঞ্জামগুলি প্রস্তুতকারকদের কার্যত বিভিন্ন ডিজাইন এবং কনফিগারেশনের সাথে পরীক্ষা করার অনুমতি দেয়, সময় এবং সংস্থান সাশ্রয় করে।

কুলিং সিস্টেম অপ্টিমাইজ করা একটি ক্রমাগত প্রক্রিয়া যা প্রকৌশল অন্তর্দৃষ্টিকে উদ্ভাবনী প্রযুক্তির সাথে একত্রিত করে যাতে ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলি দক্ষ এবং উচ্চ-মানের থাকে তা নিশ্চিত করতে।

দক্ষ কুলিং ইনজেকশন ছাঁচনির্মাণ চক্র সময় কমায়.সত্য

দক্ষ কুলিং সিস্টেমগুলি শীতল করার সময়কাল হ্রাস করে চক্রের সময়কে ছোট করে।

দুর্বল শীতল ইনজেকশন ছাঁচনির্মাণ দক্ষতা বাড়ায়।মিথ্যা

অপর্যাপ্ত শীতলতা দীর্ঘ চক্রের দিকে পরিচালিত করে এবং উত্পাদন দক্ষতা হ্রাস করে।

উপসংহার

বিস্তৃত কারণের উপর ভিত্তি করে সঠিক ইনজেকশন গতি নির্বাচন করা উৎপাদনে গুণমান এবং দক্ষতা উভয়ই উন্নত করতে পারে।

-

জানুন কেন পাতলা দেয়ালের ত্রুটিগুলি এড়াতে দ্রুত ভরাট হার প্রয়োজন।: ইনজেকশন গতি নিয়ন্ত্রণ করুন: সামঞ্জস্যপূর্ণ অংশের গুণমান বজায় রাখতে ইনজেকশন গতি নিয়ন্ত্রণ করুন। উচ্চ ইনজেকশন গতি সাধারণত পাতলা জন্য প্রয়োজন হয় … ↩

-

বুঝুন কিভাবে গতি স্ট্রেস এবং পুরু অংশে ওয়ারিংকে প্রভাবিত করে।: ইনজেকশনের গতি মূলত আণবিক অভিযোজনের ডিগ্রি নির্ধারণ করে এবং এইভাবে, আনুগত্য, অভিযোজন এবং সংকোচনকে প্রভাবিত করে। ↩

-

পলিথিনের তরলতা কীভাবে এর ইনজেকশন গতিকে প্রভাবিত করে তা অন্বেষণ করুন।: PE আণবিক চেইন নমনীয়, আন্তঃবন্ধন বল ছোট, গলিত সান্দ্রতা কম, এবং তরলতা চমৎকার, তাই ছাঁচনির্মাণ করে … ↩

-

পলিকার্বোনেটের সান্দ্রতা এবং ছাঁচনির্মাণে এর প্রভাব সম্পর্কে জানুন।: সান্দ্রতা, 800000 – 800000 cP @Temperature 320 – 320 °C, 800000 – 800000 cP … পলিকার্বোনেটের জন্য উপকরণের সংক্ষিপ্ত বিবরণ, মোডের ওভারভিউ … ↩

-

অন্বেষণ করুন কিভাবে জটিল ছাঁচ ডিজাইন ইনজেকশন গতি এবং গুণমানকে প্রভাবিত করে।: একটি ইনজেকশন ছাঁচের ফিডিং সিস্টেম প্রাথমিকভাবে ইনজেকশন ছাঁচনির্মাণ মেশিনের অগ্রভাগ থেকে প্রতিটি গহ্বরে প্লাস্টিক গলিত স্থানান্তর করে। ↩

-

কুলিং সিস্টেমের দক্ষতা বাড়ানোর জন্য অত্যাধুনিক সরঞ্জাম এবং পদ্ধতিগুলি আবিষ্কার করুন।: কুলিং দক্ষতা এবং পণ্যকে আরও উন্নত করতে কনফর্মাল কুলিং এবং মাইক্রোচ্যানেল কুলিং-এর মতো উন্নত প্রযুক্তিগুলি অন্বেষণ করুন এবং প্রয়োগ করুন … ↩