ইনজেকশন ছাঁচনির্মাণের জটিলতার মধ্য দিয়ে একটি যাত্রায় যোগ দিন। প্রক্রিয়া সঠিক ইনজেকশন চাপ সঙ্গে চকচকে. জাদু সত্যিই এখানে ঘটে.

ইনজেকশন ছাঁচনির্মাণের জন্য সর্বোত্তম চাপ উপাদান বৈশিষ্ট্য, পণ্য গঠন এবং ছাঁচ নকশা উপর নির্ভর করে। চাপ সাধারণত 30 থেকে 150 MPa এর মধ্যে থাকে। সান্দ্রতা এবং প্রবাহযোগ্যতার মতো কারণগুলি এই চাপকে প্রভাবিত করে। ছাঁচ পরীক্ষার সময় পরীক্ষা এবং সামঞ্জস্য সঠিক চাপ খুঁজে পেতে সাহায্য করে। ব্যবহারিক পরীক্ষা সত্যিই গুরুত্বপূর্ণ।

যখন আমি ইনজেকশন ছাঁচনির্মাণ সম্পর্কে শিখতে শুরু করি, তখন আমি খুব অবাক হয়েছিলাম। চাপের একটি ছোট পরিবর্তন সত্যিই চূড়ান্ত পণ্যের উন্নতি বা নষ্ট করতে পারে। এটা শুধু সংখ্যা সম্পর্কে নয়। এটি শিল্প এবং বিজ্ঞান উভয়ই জড়িত। লোকেদের ছোট বিবরণ বুঝতে হবে, যেমন উপাদানের বেধ বা পণ্যের জটিল নকশা। আমার মনে আছে পলিকার্বোনেট (পিসি) সহ একটি প্রকল্প। এই উপাদানটির উচ্চ পুরুত্ব ছিল এবং ছাঁচের প্রতিটি অংশ সঠিকভাবে পূরণ করতে প্রচুর চাপ প্রয়োজন, প্রায় 80 থেকে 130 MPa।

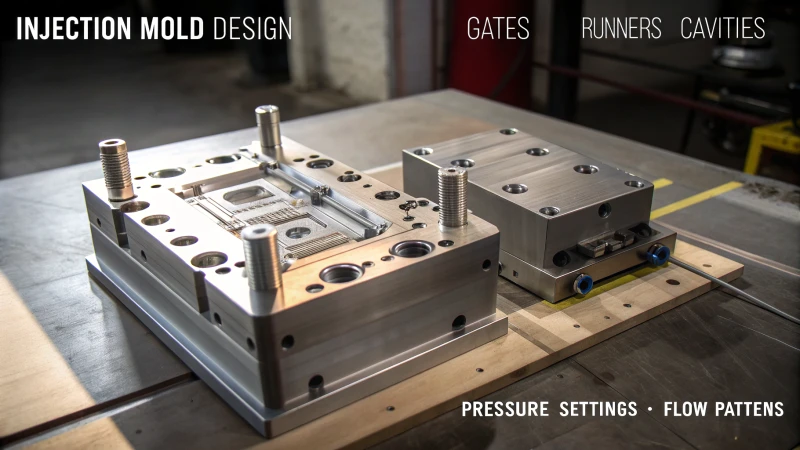

ছাঁচ নকশা অনেক গুরুত্বপূর্ণ. গেটের আকার এবং অবস্থান সত্যিই প্রয়োজনীয় চাপকে প্রভাবিত করে। আমি একটি পণ্যের সাথে একটি কঠিন সমস্যার সম্মুখীন হয়েছি যার ভিতরের অংশটি জটিল ছিল। কোনো ভুল ছাড়াই পণ্যটি পুরোপুরি পূরণ করতে আমাকে গেটের নকশা পরিবর্তন করতে হয়েছে। এই অভিজ্ঞতাগুলি আমাকে দেখিয়েছে যে নিখুঁত ইনজেকশন চাপ খুঁজে পাওয়া প্রতিটি প্রকল্পের জন্য একই নয়। এটি একটি বিশেষ পদ্ধতির প্রয়োজন। এটি প্রায়ই পুনরাবৃত্তি ট্রায়াল এবং খুব সুনির্দিষ্ট পরিবর্তন জড়িত.

সর্বোত্তম ইনজেকশন চাপ সর্বদা 100MPa হয়।মিথ্যা

সর্বোত্তম চাপ উপাদান এবং ছাঁচ ডিজাইনের সাথে পরিবর্তিত হয়, 100MPa এ স্থির নয়।

পরীক্ষামূলক পরীক্ষা ইনজেকশন চাপ নির্ধারণ করতে সাহায্য করে।সত্য

ছাঁচ পরীক্ষার সময় পরীক্ষা ইনজেকশন চাপ অপ্টিমাইজ করতে সহায়তা করে।

কিভাবে উপাদান সান্দ্রতা ইনজেকশন চাপ প্রভাবিত করে?

আপনি কি কখনও ভেবে দেখেছেন কেন কিছু উপকরণ ইনজেকশন ছাঁচনির্মাণে বেশি চাপের প্রয়োজন হয়? সান্দ্রতা এবং ইনজেকশন চাপের আকর্ষণীয় বিশ্ব অন্বেষণ করুন!

ছাঁচনির্মাণের জন্য ইনজেকশন চাপ বেছে নেওয়ার ক্ষেত্রে উপাদানের বেধ অনেক গুরুত্বপূর্ণ। পাতলা উপকরণের চেয়ে মোটা উপকরণের ছাঁচ পূরণ করতে বেশি চাপের প্রয়োজন হয়। উচ্চ চাপ গ্যারান্টি দেয় ছাঁচ সঠিকভাবে পূরণ এবং ভাল পণ্য.

উপাদানের সান্দ্রতা বোঝা

সান্দ্রতা ইনজেকশন ছাঁচনির্মাণে একটি শান্ত কিন্তু গুরুত্বপূর্ণ ভূমিকা পালন করে। পলিকার্বোনেট নিয়ে আমার প্রথম অভিজ্ঞতার কথা মনে আছে। এই উপাদান উচ্চ সান্দ্রতা আছে. এটি একটি খড়ের মধ্য দিয়ে মধু ঠেলে দেওয়ার মতো। ছাঁচের প্রতিটি অংশ পূরণ করার জন্য উচ্চ চাপ ব্যবহার করা প্রয়োজন। বিপরীতে, পলিথিনের মতো কম সান্দ্রতাযুক্ত পদার্থগুলি জলের মতো কাজ করে। তারা সামান্য প্রচেষ্টা সঙ্গে স্লাইড.

প্রবাহিত ভূমিকা

Flowability একটি আকর্ষণীয় দৃষ্টিকোণ প্রস্তাব. দুটি বুফে লাইন সহ একটি পার্টির ছবি তুলুন। স্লো লাইনে লোকেদের খাবার বেছে নিতে অনেক সময় লাগে। এটি দরিদ্র প্রবাহযোগ্যতা সহ উপকরণগুলির সাথে সাদৃশ্যপূর্ণ, সরানোর জন্য আরও চাপের প্রয়োজন। এদিকে, পলিস্টাইরিন দ্রুত গতিশীল লাইনের মতো মসৃণভাবে প্রবাহিত হয়, এমনকি কম চাপেও।

| উপাদান | সান্দ্রতা | ইনজেকশন চাপ (MPa) |

|---|---|---|

| পলিকার্বোনেট | উচ্চ | 80-130 |

| পলিথিন | কম | 30-80 |

| পলিস্টাইরিন | পরিমিত | 40-90 |

পণ্যের গঠন বিশ্লেষণ

পণ্য নকশা একটি ট্রিপ পরিকল্পনা তুলনা করা যেতে পারে. মোটা দেয়ালের আইটেম ডিজাইন করা একটি প্রশস্ত হাইওয়েতে গাড়ি চালানোর মতো, ন্যূনতম অতিরিক্ত চাপের সাথে অবিচলিতভাবে চলাফেরা করা। পাতলা দেয়ালযুক্ত পণ্যগুলি ঘুরানো পাহাড়ি রাস্তার মতো, মসৃণ থাকার জন্য আরও জোর (বা চাপ) প্রয়োজন।

ছাঁচ নকশা বিবেচনা

ছাঁচ নকশা গেট আকার এবং অবস্থান জড়িত. একটি বড় গেট খোলা কনসার্টের দরজার মতো, যা কম চাপে সহজে প্রবেশের অনুমতি দেয়। ছোট গেটগুলি কয়েকটি খোলা দরজার মতো কাজ করে, বাধাগুলি প্রতিরোধ করতে আরও শক্তির প্রয়োজন হয়।

একটি ভাল রানার সিস্টেম 1 একটি মসৃণ পথের মত কাজ করে, প্রতিরোধ ক্ষমতা কমায় এবং প্রয়োজনীয় চাপ কমায়। একবার, একটি হট রানার সিস্টেমে স্যুইচ করা 20MPa দ্বারা চাপ কমাতে সাহায্য করে, যেমন সহজ প্রক্রিয়াকরণের জন্য একটি শর্টকাট আবিষ্কার করা।

ছাঁচ ট্রায়াল এবং অপ্টিমাইজেশান

সঠিক চাপ সামঞ্জস্য করা সত্যিই একটি শিল্প। আমি শিক্ষিত অনুমান দিয়ে শুরু করি এবং পরীক্ষার ফলাফলের ভিত্তিতে পরিমার্জন করি। এটি আমাকে রান্নার কথা মনে করিয়ে দেয়, যেখানে তাপ সমন্বয় নিখুঁত সিমার অর্জন করে। ইনজেকশনের গতি এবং ধরে রাখা চাপের মতো ফাইন-টিউনিং উপাদানগুলি বিস্ময় ছাড়াই আদর্শ পণ্যগুলিকে নিয়ে আসে।

ইনজেকশন চাপ 2 এর উপর সান্দ্রতার প্রভাব বোঝা আমার পদ্ধতিকে রূপান্তরিত করেছে। এটি দক্ষতার সাথে শীর্ষ মানের পণ্য তৈরির জন্য একটি গোপন রেসিপির মতো। এই জ্ঞান প্রকৃতপক্ষে প্রতিটি ডিজাইনার, বিশেষ করে জ্যাকি উপকৃত হয়।

উচ্চ-সান্দ্রতা উপকরণ উচ্চ ইনজেকশন চাপ প্রয়োজন.সত্য

পলিকার্বোনেটের মতো উপাদানগুলির প্রবাহের প্রতিরোধের কারণে আরও চাপের প্রয়োজন হয়।

ঘন-প্রাচীরযুক্ত পণ্যগুলির জন্য উচ্চতর ইনজেকশন চাপ প্রয়োজন।মিথ্যা

মোটা দেয়াল কম প্রতিরোধের সম্মুখীন হয়, যা ছাঁচনির্মাণের জন্য নিম্ন চাপের অনুমতি দেয়।

কীভাবে পণ্যের গঠন ইনজেকশন চাপকে প্রভাবিত করে?

আপনি কি কখনও ভেবে দেখেছেন কেন কিছু পণ্য তৈরি করার সময় বিভিন্ন চাপের প্রয়োজন হয়? সঠিক আকৃতি অর্জনের জন্য পণ্যগুলির প্রায়শই এটির প্রয়োজন হয়। উত্পাদনের সময়, বিভিন্ন চাপ বিস্তারিত নকশা তৈরি করতে সহায়তা করে। কিছু উপাদান উচ্চ চাপে ভাল সাড়া দেয়, অন্যদের কম শক্তির প্রয়োজন হয়। নির্মাতারা প্রায়শই এই কৌশলগুলি ব্যবহার করে। এই পদ্ধতিটি চূড়ান্ত পণ্যের গুণমান উন্নত করে।

উৎপাদনে প্রয়োজনীয় ইনজেকশন চাপ নির্ধারণের জন্য পণ্যের গঠন খুবই গুরুত্বপূর্ণ। প্রাচীরের বেধ, জটিলতা এবং গেটের নকশা উপাদান কীভাবে চলে তা প্রভাবিত করে। এই আন্দোলন দক্ষতা প্রভাবিত করে. এটি চূড়ান্ত পণ্যের গুণমানকেও প্রভাবিত করে।

উপাদান বৈশিষ্ট্য অন্বেষণ

সান্দ্রতা এবং প্রবাহযোগ্যতা

অনেক উপকরণ নিয়ে আমার কাজের শুরুতে, সান্দ্রতা এবং প্রবাহযোগ্যতা তত্ত্বের চেয়ে বেশি হয়ে ওঠে। পলিকার্বোনেট 3-এর মতো উচ্চ-সান্দ্রতাযুক্ত পদার্থ , এর পুরু প্রকৃতির, প্রায়শই মোল্ডগুলি পূরণ করার জন্য - প্রায় 80-130MPa-এর প্রয়োজন হয়। বিপরীতভাবে, পলিথিনের মতো কম-সান্দ্রতা উপাদানগুলি ভিন্নভাবে আচরণ করে, অনেক কম চাপের সাথে সহজে চলে - প্রায় 30-80MPa।

একবার, আমরা পলিস্টেরিন ব্যবহার করতাম কারণ এটি 40-90MPa এ ছাঁচে অনায়াসে প্রবাহিত হয়। কিন্তু চাঙ্গা প্লাস্টিক শক্ত ছিল। আমার মনে আছে একটা সময় আমরা একটা ভালো ফিল করার জন্য 150MPa পর্যন্ত চাপ দিয়েছিলাম।

পণ্যের কাঠামো বোঝা

প্রাচীর বেধ

দেয়ালের বেধ প্রায়ই আমাকে অবাক করে। পণ্যের দেয়ালের বেধ সরাসরি চাপের প্রয়োজনীয়তাকে প্রভাবিত করে:

| প্রাচীর বেধ | চাপ পরিসীমা |

|---|---|

| মোটা দেয়াল | কম চাপ প্রয়োজন |

| পাতলা দেয়াল | আরো বল প্রয়োজন |

ঘন দেয়াল কম চাপ ব্যবহার করে ক্ষমাশীল। পাতলা বেশী সম্পূর্ণ ভরাট জন্য আরো জোর প্রয়োজন.

জটিলতা

ইলেকট্রনিক হাউজিং এর জটিল ডিজাইন প্রায়ই আমাকে চ্যালেঞ্জ করে। বিরক্তিকর ঝালাই চিহ্ন এড়াতে তাদের সাধারণত 150MPa পর্যন্ত প্রয়োজন।

ছাঁচ নকশা দক্ষতা

গেটের আকার এবং অবস্থান

গেটের আকার এবং অবস্থান ছাঁচ ডিজাইনে গুরুত্বপূর্ণ ভূমিকা পালন করে:

- বড় গেট কম চাপ সহ সহজ প্রবাহের অনুমতি দেয়।

- ছোট গেট উচ্চ চাপ প্রয়োজন.

- গেট বসানো খুব গুরুত্বপূর্ণ; খারাপ অবস্থান প্রক্রিয়া ধ্বংস.

রানার সিস্টেম চাপের চাহিদাকে ব্যাপকভাবে প্রভাবিত করে। আমি বিভিন্ন ডিজাইন নিয়ে পরীক্ষা-নিরীক্ষা করেছি এবং দেখেছি কিভাবে একটি স্মার্ট ডিজাইন কোল্ড সিস্টেমের তুলনায় চাপ কমাতে পারে।

পরীক্ষার মাধ্যমে উন্নতি করা

প্রতিটি প্রকল্প ডেটা ব্যবহার করে প্রাথমিক চাপ সেট করে শুরু হয়। এটি সামঞ্জস্য এবং দেখার একটি পিছিয়ে-পরে প্রক্রিয়া, প্রায়শই 5-10MPa ধাপে, যতক্ষণ না সবকিছু ত্রুটি ছাড়াই পুরোপুরি সারিবদ্ধ হয়।

প্রতিটি পরিবর্তন চাপ অপ্টিমাইজেশানের জন্য নতুন কৌশল প্রকাশ করে, ভবিষ্যতের প্রকল্পগুলিকে সহজ করে। প্রতিটি সফল টুইক আমার ডিজাইন এবং ম্যানুফ্যাকচারিং আয়ত্তের জন্য একটি মাইলফলক।

উচ্চ-সান্দ্রতা উপকরণ উচ্চ ইনজেকশন চাপ প্রয়োজন.সত্য

পলিকার্বোনেটের মতো উপাদানের ছাঁচ পূরণ করতে 80-130MPa প্রয়োজন।

পাতলা দেয়াল কম ইনজেকশন চাপ প্রয়োজন.মিথ্যা

পাতলা দেয়ালগুলি দ্রুত ঠান্ডা হয়, সম্পূর্ণ গহ্বর পূরণের জন্য 80-140MPa প্রয়োজন।

কেন ইনজেকশন চাপ সেটিংসে ছাঁচ ডিজাইন গুরুত্বপূর্ণ?

আপনি কি কখনও ভেবে দেখেছেন কিভাবে ছাঁচ ডিজাইন সত্যিই আপনার ইনজেকশন ছাঁচনির্মাণের কাজকে সাহায্য করতে পারে বা ধ্বংস করতে পারে?

ছাঁচ নকশা ইনজেকশন চাপ সেটিংস সিদ্ধান্ত একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এটা প্রভাবিত করে কিভাবে উপাদান সরানো এবং একটি ছাঁচ পূরণ করে। নকশা জানা সঠিক চাপ সেট করার অনুমতি দেয়। সম্পূর্ণ গহ্বর ভরাট সঠিক চাপ প্রয়োজন. এটি ত্রুটিগুলি এড়ায় এবং দক্ষতা এবং গুণমান উভয়ই উন্নত করে।

উপাদান বৈশিষ্ট্যের ভূমিকা

আমার মনে আছে আমি যখন প্রথম পলিকার্বোনেট ব্যবহার করি – তখন মনে হয়েছিল যেন একটা একগুঁয়ে প্রাণীর সাথে যুদ্ধ করছি! এই উপাদানটির প্রবাহের উচ্চ প্রতিরোধ ক্ষমতা রয়েছে, তাই আপনাকে চাপটি ক্র্যাঙ্ক করতে হবে, কখনও কখনও 130 MPa পর্যন্ত, শুধুমাত্র ছাঁচটি পূরণ করতে। বিপরীতে, পলিথিনের সাথে কাজ করা সহজ ছিল, অনেক কম চাপের প্রয়োজন, প্রায় 30 থেকে 80 MPa, কারণ এটি আরও সহজে প্রবাহিত হয়।

ছাঁচ নকশা দক্ষ ইনজেকশন ছাঁচনির্মাণ নিশ্চিত করতে সান্দ্রতা 4 উচ্চ সান্দ্রতাযুক্ত উপাদানগুলির ছাঁচের গহ্বরটি পূরণ করতে বাড়তি চাপের প্রয়োজন হয়, যেখানে কম সান্দ্রতাযুক্ত উপাদানগুলির কম চাপের প্রয়োজন হয়।

| উপাদানের ধরন | সান্দ্রতা | প্রেসার রেঞ্জ (MPa) |

|---|---|---|

| পলিকার্বোনেট (পিসি) | উচ্চ | 80-130 |

| পলিথিন (PE) | কম | 30-80 |

পণ্যের গঠন বিশ্লেষণ

পণ্যের কাঠামো অধ্যয়ন করা এমন কিছু যা আমি কখনই এড়িয়ে যাই না। আমি একবার মাত্র 2 মিমি পুরু দেয়াল সহ একটি হাউজিংয়ে কাজ করেছি। এই পাতলা দেয়ালগুলি এত দ্রুত ঠান্ডা হয়ে গেছে যে ফর্মটি সঠিকভাবে পূরণ করার জন্য আমার 140 MPa এর কাছাকাছি চাপের প্রয়োজন ছিল। 8 মিমি পুরু দেয়াল সহ অন্য একটি প্রকল্পে, মাত্র 70 এমপিএ চাপ যথেষ্ট ছিল।

উপযুক্ত ইনজেকশন চাপ সেট করতে ডিজাইনারদের অবশ্যই পণ্যের কাঠামো বিশ্লেষণ করতে হবে। দেয়ালের বেধ একটি গুরুত্বপূর্ণ ভূমিকা পালন করে: ঘন দেয়াল প্রতিরোধ ক্ষমতা হ্রাস করে এবং কম চাপের প্রয়োজন হয়, যখন পাতলা দেয়াল দ্রুত শীতল হওয়া এবং প্রবাহ প্রতিরোধের কারণে উচ্চ চাপের দাবি করে।

ছাঁচ ডিজাইন ফ্যাক্টর

গেটের আকার এবং অবস্থান সবকিছু পরিবর্তন করে। আমি একবার একটি জটিল নকশার উপর একটি ছোট গেটের প্রভাবকে অবমূল্যায়ন করেছিলাম, যা আমাকে ইনজেকশন চাপ সম্পর্কে একটি গুরুত্বপূর্ণ পাঠ শিখিয়েছিল। এখন আমি খুব মনোযোগ দিই কারণ এমনকি একটি ভালভাবে স্থাপন করা গেটও একটি জোড় ফিল দিয়ে অনেক প্রচেষ্টা বাঁচায়।

রানার সিস্টেমকে কখনই উপেক্ষা করবেন না! প্রথমবার আমি একটি রুক্ষ রানার সিস্টেম ব্যবহার করেছি, এটি একটি খড়ের মধ্য দিয়ে সিরাপ ঠেলে দেওয়ার মতো ছিল। এটা আমাকে দেখিয়েছে যে মসৃণ, ছোট দৌড়বিদরা প্রতিরোধ কমায় এবং চাপ কম রাখে।

গেটের আকার এবং অবস্থান ইনজেকশন চাপ পরিচালনার জন্য মৌলিক। বড় গেটগুলি গলন প্রতিরোধ ক্ষমতা কমায়, প্রয়োজনীয় চাপ কমায়, যখন ছোট গেটগুলির জন্য উচ্চ চাপের প্রয়োজন হয়। উপরন্তু, একটি ভাল অবস্থানের গেট এমনকি গহ্বর পূরণ নিশ্চিত করে।

রানার সিস্টেমের নকশা-এর দৈর্ঘ্য, ব্যাস এবং পৃষ্ঠের রুক্ষতা-ও গলিত প্রবাহ প্রতিরোধকে প্রভাবিত করে।

ছাঁচ ট্রায়াল এবং অপ্টিমাইজেশান

প্রথমদিকে, ছাঁচের পরীক্ষার সময় আমি নার্ভাস ছিলাম। আমি দ্রুত দেখেছি যে মৌলিক সূত্রগুলি ব্যবহার করা এবং একবারে 5 থেকে 10 এমপিএ সামঞ্জস্য করা নিখুঁত সেটিংস খুঁজে পেতে সহায়তা করেছে। ফাইন-টিউনিং শুধুমাত্র সত্যিকারের গুণমান উন্নত করেনি বরং ভবিষ্যতের কাজের জন্য দরকারী ডেটাও দিয়েছে।

প্রাথমিক ইনজেকশন চাপ সেটিংস পরীক্ষামূলক সূত্র ব্যবহার করে অনুমান করা যেতে পারে এবং ছাঁচ পরীক্ষার সময় সামঞ্জস্য করা যেতে পারে। ক্রমান্বয়ে সামঞ্জস্য (5-10 MPa বৃদ্ধি) সর্বোত্তম সেটিংস অর্জনে সহায়তা করে যেখানে গহ্বরটি ত্রুটি ছাড়াই সম্পূর্ণরূপে পূর্ণ হয়।

পলিকার্বোনেটের জন্য পলিথিনের চেয়ে বেশি ইনজেকশন চাপ প্রয়োজন।সত্য

পলিকার্বোনেটের উচ্চ সান্দ্রতা রয়েছে, যার প্রয়োজন 80-130 MPa, যখন পলিথিনের প্রয়োজন 30-80 MPa।

ছাঁচে মোটা দেয়ালের জন্য উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।মিথ্যা

ঘন দেয়াল প্রতিরোধ ক্ষমতা কমায়, পাতলা দেয়ালের তুলনায় কম চাপের প্রয়োজন হয়।

কিভাবে আমি ছাঁচ পরীক্ষায় চাপ অপ্টিমাইজ করব?

ছাঁচের পরীক্ষায় চাপ সামঞ্জস্য করা পণ্যের গুণমানকে ভালো থেকে চমৎকার করে তোলে। এই প্রক্রিয়া সমালোচনামূলক. এখানে আমি এটা কিভাবে পরিচালনা.

চাপের সেটিংসের জন্য ছাঁচ পরীক্ষাগুলি ভালভাবে চালানোর জন্য, আমি উপাদানগুলি কীভাবে আচরণ করে তা অধ্যয়ন করি, পণ্যের আকারটি দেখুন এবং ছাঁচের বিন্যাস পরীক্ষা করি। আমি ধীরে ধীরে সেটিংস পরিবর্তন করি এবং ফলাফল দেখি। এটি আমাকে ভাল পণ্য মানের জন্য চাপ সামঞ্জস্য করতে সাহায্য করে। হ্যাঁ, ভালো মানের।

উপাদান বৈশিষ্ট্য বোঝা

ছাঁচের ট্রায়ালগুলি অধ্যয়ন করে, আমি শিখেছি কতটা গুরুত্বপূর্ণ উপাদান গুণাবলী, যেমন বেধ এবং কতটা ভালভাবে ছড়িয়ে পড়ে। উদাহরণস্বরূপ, পলিকার্বোনেট 5-এর উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়, হতে পারে 80 থেকে 130 MPa পর্যন্ত। পলিথিনের মতো সহজ-প্রবাহের উপকরণগুলির জন্য শুধুমাত্র 30 থেকে 80 MPa প্রয়োজন। যে উপাদানগুলি ভালভাবে ছড়িয়ে পড়ে সেগুলি কম চাপ দিয়ে শূন্যস্থান পূরণ করে। অন্যদের প্রায়ই ভাল ফিল করার জন্য আরও চাপের প্রয়োজন হয়।

পণ্যের গঠন বিশ্লেষণ

পণ্য নকশা সত্যিই চাপ চাহিদা পরিবর্তন. প্রাচীর বেধ একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। মোটা দেয়াল কম প্রতিরোধের অফার করে, 5-10 মিমি এর মধ্যে দেয়ালের জন্য মাত্র 50 থেকে 90 MPa প্রয়োজন। 3 মিমি অধীনে পাতলা দেয়াল আরো প্রচেষ্টা প্রয়োজন। 80-140 MPa এর উচ্চ চাপ প্রতিরোধের সাথে লড়াই করে এবং পর্যাপ্ত পূরণ না করার মতো সমস্যাগুলি প্রতিরোধ করে।

ছাঁচ ডিজাইন ফ্যাক্টর মূল্যায়ন

ছাঁচ নকশা অত্যন্ত গুরুত্বপূর্ণ. গেটের আকার এবং অবস্থান এবং রানার সিস্টেম অনেক গুরুত্বপূর্ণ। বড় গেট প্রতিরোধ ক্ষমতা কমায়, ছোট গেট আরো চাপ প্রয়োজন. একটি সুপরিকল্পিত রানার সিস্টেম 6 প্রতিরোধকে উল্লেখযোগ্যভাবে কাটাতে পারে, বিশেষ করে গরম রানার সিস্টেমের সাথে। ঠান্ডা সিস্টেমের তুলনায় এই নিম্নচাপের 10-30 এমপিএ প্রয়োজন।

| ফ্যাক্টর | চাপের উপর প্রভাব |

|---|---|

| গেটের আকার | বড় গেট চাপ কমায় |

| রানার সিস্টেম | হট রানার্স কম চাপ প্রয়োজন |

ছাঁচ ট্রায়াল পরিচালনা

পরীক্ষিত সূত্রের উপর ভিত্তি করে প্রাথমিক চাপ দিয়ে শুরু করা আমার স্বাভাবিক পদ্ধতি। প্রোডাক্ট ফিল কোয়ালিটি নিবিড়ভাবে দেখার সময় আমি ধীরে ধীরে 5-10 MPa দ্বারা সামঞ্জস্য করি। লক্ষ্য? প্রবাহের চিহ্ন বা বুদবুদের মতো ত্রুটি ছাড়াই পুরোপুরি ভরা গহ্বর। গতি এবং অন্যান্য সেটিংস সামঞ্জস্য করার সময়, আমি প্রতিটি ছাঁচ এবং পণ্যের প্রকারের জন্য সর্বোত্তম চাপের পরিসীমা লগ করি যাতে ভবিষ্যতের উৎপাদন প্রবাহিত হয়।

এটি সামঞ্জস্যপূর্ণ গুণমান বজায় রাখতে এবং ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিতে 7 ।

উচ্চ-সান্দ্রতা উপকরণ উচ্চ ইনজেকশন চাপ প্রয়োজন.সত্য

উচ্চ সান্দ্রতার কারণে পলিকার্বোনেটের মতো উপাদানগুলির প্রয়োজন 80-130MPa।

পাতলা দেয়ালের পুরু দেয়ালের তুলনায় কম ইনজেকশন চাপ প্রয়োজন।মিথ্যা

বর্ধিত প্রতিরোধের কারণে পাতলা দেয়ালের উচ্চ চাপ (80-140MPa) প্রয়োজন।

ইনজেকশন চাপ সেট করার সময় সাধারণ ভুল কি কি?

ত্রুটিপূর্ণ ছাঁচের দিকে তাকানোর সময়, ত্রুটিটি চিন্তা করার সময় একটি ভুল কি আপনাকে কর্মশালায় থামিয়ে দিয়েছে? ইনজেকশন চাপ নির্ধারণে সাধারণ ভুল প্রায়ই এই ধরনের সমস্যা সৃষ্টি করে। এই ত্রুটিগুলি বোঝা আপনাকে সেগুলি পরিষ্কার করতে সহায়তা করে৷

ইনজেকশন চাপ নির্ধারণে সাধারণ ভুলগুলির মধ্যে উপাদান বৈশিষ্ট্যগুলি উপেক্ষা করা, পণ্যের নকশার বিবরণ উপেক্ষা করা, ছাঁচের নকশার কারণগুলি ভুলে যাওয়া এবং ছাঁচ পরীক্ষাগুলি এড়িয়ে যাওয়া জড়িত। এই ত্রুটিগুলি ঠিক করা সত্যিই ভাল ইনজেকশন ছাঁচনির্মাণের ফলাফলের দিকে নিয়ে যায়।

উপাদান বৈশিষ্ট্য বিবেচনা না

ময়দা সম্পর্কে চিন্তা না করে কুকি তৈরির কল্পনা করুন। ইনজেকশন ছাঁচনির্মাণ উপকরণ অনুরূপ. প্রতিটি অনন্য বৈশিষ্ট্য আছে. পলিকার্বোনেট, উদাহরণস্বরূপ, মোটা ব্যাটারের মতো। ভালভাবে প্রবাহিত হওয়ার জন্য এটির আরও চাপের প্রয়োজন, প্রায় 80 থেকে 130 MPa। বিপরীতভাবে, পলিথিন গলিত মাখনের মতো প্রবাহিত হয়, অনেক কম চাপের প্রয়োজন হয়।

সান্দ্রতা 8 এবং প্রবাহযোগ্যতার তারতম্যের কারণে ভরাট সমস্যাগুলি প্রতিরোধ করতে পারে

পণ্যের কাঠামো ভুলে যাওয়া

সমস্ত টুকরা ছাড়া একটি ধাঁধা একসাথে করা হতাশাজনক বোধ করে। এটি ঘটবে যদি আমি ছাঁচনির্মাণে পণ্যের কাঠামোর বিবরণ উপেক্ষা করি। মোটা পণ্যগুলির জন্য ততটা চাপের প্রয়োজন নাও হতে পারে কারণ কম প্রতিরোধ ঘটে। চ্যালেঞ্জটি পাতলা বা জটিল ডিজাইনের সাথে থাকে। ইলেকট্রনিক হাউজিং এর মত পাতলা দেয়াল বা কঠিন কোণে সুনির্দিষ্ট চাপ প্রয়োজন। এটি ছাড়া, ঝালাই চিহ্ন বা অসম্পূর্ণ ভরাটের মতো ত্রুটি দেখা দেয়।

| প্রাচীর বেধ | প্রস্তাবিত চাপ পরিসীমা (MPa) |

|---|---|

| >5 মিমি | 50-90 |

| <3 মিমি | 80-140 |

ছাঁচ ডিজাইন ফ্যাক্টর overlooking

গেটের আকার এবং রানার সিস্টেমগুলি গুরুত্বপূর্ণ ভূমিকা হিসাবে কাজ করে। একটি বড় গেটের আকার উপাদানগুলিকে অবাধে প্রবাহিত করতে দেয়, যেমন ফ্লাডগেট খোলা। ছোট গেটগুলি মসৃণ প্রবাহের জন্য আরও চাপের দাবি করে।

একইভাবে, একটি দক্ষ হট রানার সিস্টেম ঠান্ডা সিস্টেমের তুলনায় 10-30 এমপিএ চাপ কমাতে পারে।

ছাঁচ ট্রায়াল এবং অপ্টিমাইজেশান উপেক্ষা করা

ছাঁচের ট্রায়াল ছাড়াই উৎপাদন করা মানে ম্যাপ ছাড়াই ট্রিপ শুরু করার মতো—এটি ঝুঁকিপূর্ণ। আমি ডেটা ব্যবহার করি এবং পরীক্ষা করি, ধীরে ধীরে সেটিংস সামঞ্জস্য করি। বুদবুদ এবং প্রবাহের চিহ্ন এড়ানো, নিখুঁত পূরণের জন্য মিষ্টি স্পট খুঁজে পাওয়া অপরিহার্য।

প্রাথমিক সেটিংস পরীক্ষামূলক ডেটার উপর ভিত্তি করে হওয়া উচিত তবে ছাঁচের পরীক্ষার সময় সূক্ষ্ম-টিউনিং অত্যন্ত গুরুত্বপূর্ণ।

অতিরিক্ত বিবেচনা

সফল পরামিতি নথিভুক্ত করা ধারাবাহিকতার জন্য গুরুত্বপূর্ণ; এটা ভালো খাবারের রেসিপি রাখার মতো-এটি ধারাবাহিকভাবে সাফল্যের প্রতিলিপি করতে সাহায্য করে।

এই সাধারণ ভুলগুলি এড়ানোর মাধ্যমে, আপনি আরও ভাল পণ্যের গুণমান এবং প্রক্রিয়া দক্ষতা নিশ্চিত করেন।

ছাঁচ ডিজাইন টিপস 9 সম্পর্কে চিন্তা করুন যা সম্ভবত আপনার প্রক্রিয়াটিকে উন্নত করে।

উচ্চ-সান্দ্রতা উপকরণ কম ইনজেকশন চাপ প্রয়োজন.মিথ্যা

পলিকার্বোনেটের মতো উচ্চ-সান্দ্রতা উপাদানগুলির জন্য উচ্চতর ইনজেকশন চাপ প্রয়োজন।

ঘন দেয়াল কম ইনজেকশন চাপ প্রয়োজন.সত্য

মোটা পণ্যের দেয়াল সাধারণত সঠিকভাবে পূরণ করতে কম ইনজেকশন চাপ প্রয়োজন।

উপসংহার

ছাঁচনির্মাণে সর্বোত্তম ইনজেকশন চাপ উপাদানের সান্দ্রতা, পণ্যের কাঠামো এবং ছাঁচের নকশার উপর ভিত্তি করে পরিবর্তিত হয়, সাধারণত 30 থেকে 150 MPa পর্যন্ত, সুনির্দিষ্ট সমন্বয়ের জন্য অভিজ্ঞতামূলক পরীক্ষার প্রয়োজন হয়।

-

আবিষ্কার করুন কিভাবে বিভিন্ন রানার সিস্টেম ইনজেকশন চাপ এবং সামগ্রিক ছাঁচ দক্ষতা প্রভাবিত করতে পারে। ↩

-

অন্বেষণ করুন কিভাবে বিভিন্ন সান্দ্রতা বিভিন্ন উপকরণের জন্য ইনজেকশন চাপের প্রয়োজনীয়তাকে প্রভাবিত করে। ↩

-

পলিকার্বোনেটের বৈশিষ্ট্যগুলি সম্পর্কে জানুন কেন এটি উচ্চতর ইনজেকশন চাপের প্রয়োজন তা বোঝার জন্য। ↩

-

সঠিক ইনজেকশন চাপ নির্ধারণ এবং ত্রুটিগুলি এড়ানোর জন্য উপাদানের সান্দ্রতা বোঝা অত্যন্ত গুরুত্বপূর্ণ। ↩

-

সান্দ্রতা বোঝা বিভিন্ন উপকরণের জন্য উপযুক্ত ইনজেকশন চাপ নির্ধারণে সহায়তা করে। ↩

-

একটি ভাল-পরিকল্পিত রানার সিস্টেম প্রতিরোধ কমাতে পারে, চাপ সেটিংস অপ্টিমাইজ করে। ↩

-

সর্বোত্তম অনুশীলন অন্বেষণ উন্নত দক্ষতা এবং পণ্যের গুণমান হতে পারে। ↩

-

সঠিক ইনজেকশন চাপ সেট করতে এবং ফিল কোয়ালিটি উন্নত করার জন্য কেন সান্দ্রতা বোঝা অপরিহার্য তা জানুন। ↩

-

ব্যবহারিক ছাঁচ ডিজাইনের কৌশলগুলি অন্বেষণ করুন যা ইনজেকশন চাপ সেটিংস অপ্টিমাইজ করে এবং সাধারণ ত্রুটিগুলি প্রতিরোধ করে। ↩