ইনজেকশন ছাঁচনির্মাণ আধুনিক উত্পাদনের একটি ভিত্তি, তবুও সর্বোত্তম দক্ষতা অর্জন একটি চ্যালেঞ্জ রয়ে গেছে।

রানার ডিজাইন ছাঁচে গলিত প্লাস্টিকের প্রবাহকে অপ্টিমাইজ করে ইনজেকশন ছাঁচনির্মাণের দক্ষতা বৃদ্ধিতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। সঠিকভাবে ডিজাইন করা রানাররা চক্রের সময় কমাতে পারে, বর্জ্য কমাতে পারে এবং সামঞ্জস্যপূর্ণ পণ্যের গুণমান নিশ্চিত করতে পারে, শেষ পর্যন্ত ছাঁচনির্মাণ প্রক্রিয়ার সামগ্রিক দক্ষতা বৃদ্ধি করে।

যদিও রানার ডিজাইনের মৌলিক নীতিগুলি বোঝা অত্যন্ত গুরুত্বপূর্ণ, বিশদ কৌশল এবং সর্বোত্তম অনুশীলনগুলি অন্বেষণ করা আপনার ইনজেকশন ছাঁচনির্মাণের ক্রিয়াকলাপগুলিকে উল্লেখযোগ্যভাবে উন্নত করতে পারে। আসুন নির্দিষ্ট রানার ডিজাইন কৌশলগুলির গভীরে অনুসন্ধান করি যা আপনার উত্পাদন দক্ষতাকে রূপান্তর করতে পারে।

হট রানার সিস্টেম ইনজেকশন ছাঁচনির্মাণ উপাদান বর্জ্য কমিয়ে.সত্য

হট রানাররা প্লাস্টিক গলিত রাখে, কঠিন বর্জ্য নির্মূল করে, দক্ষতা বাড়ায়।

গরম এবং ঠান্ডা রানার সিস্টেমের মধ্যে মূল পার্থক্য কি?

গরম এবং ঠান্ডা রানার সিস্টেমগুলি ছাঁচনির্মাণে গুরুত্বপূর্ণ, প্রতিটি বিভিন্ন অ্যাপ্লিকেশনের জন্য অনন্য সুবিধা প্রদান করে।

হট রানার সিস্টেমগুলি ছাঁচের মধ্যে একটি গলিত অবস্থায় প্লাস্টিক গলিয়ে রাখে, বর্জ্য দূর করে এবং চক্রের সময় উন্নত করে। অন্যদিকে, কোল্ড রানার সিস্টেমের জন্য প্রতিটি চক্রের সাথে দৃঢ় রানারদের নির্গমনের প্রয়োজন হয়, যার ফলে আরও উপাদান অপচয় হয় কিন্তু প্রায়শই প্রাথমিক খরচ কম হয়।

হট রানার সিস্টেম অন্বেষণ

হট রানার সিস্টেমগুলি প্লাস্টিক উপাদানটিকে গরম এবং তরল অবস্থায় রাখার জন্য ডিজাইন করা হয়েছে যখন এটি রানারের মধ্য দিয়ে ছাঁচের গহ্বরে প্রবাহিত হয়। এই সিস্টেমটি বিভিন্ন সুবিধার কারণে বড় আকারের উৎপাদনের জন্য অত্যন্ত দক্ষ হতে পারে:

- বর্জ্য হ্রাস : যেহেতু প্রতিটি চক্রের সাথে নির্গমন করার জন্য কোনও দৃঢ় রানার নেই, তাই উপাদান বর্জ্য হ্রাস করা হয়।

- উন্নত সাইকেল টাইম : একটি ধ্রুবক তাপমাত্রা বজায় রাখার মাধ্যমে, হট রানাররা শীতল হওয়ার পর্যায়কে ছোট করে, এইভাবে সামগ্রিক চক্রের সময় হ্রাস করে।

- সামঞ্জস্যপূর্ণ গুণমান : স্থিতিশীল গলিত তাপমাত্রা উত্পাদিত প্রতিটি অংশে অভিন্নতা নিশ্চিত করে।

উদাহরণস্বরূপ, বাম্পারগুলির মতো বড় স্বয়ংচালিত উপাদান তৈরিতে, একটি হট রানার সিস্টেম পুরো প্রক্রিয়া জুড়ে সর্বোত্তম গলিত প্রবাহ বজায় রাখতে পারে, দক্ষতা এবং পণ্যের গুণমান উভয়ই উন্নত করে।

কোল্ড রানার সিস্টেম বোঝা

কোল্ড রানার সিস্টেমগুলি সাধারণত আরও সোজা হয় এবং ছাঁচে কাটা একটি সাধারণ চ্যানেল নিয়ে গঠিত যা গলিত প্লাস্টিককে গহ্বরে নিয়ে যায়। দৌড়বিদরা অংশগুলির সাথে শক্ত হয়ে যায় এবং প্রতিটি চক্রের শেষে বের হয়ে যায়। মূল বৈশিষ্ট্য অন্তর্ভুক্ত:

- কম প্রাথমিক খরচ : ঠান্ডা রানার ছাঁচের সরলতা সাধারণত তাদের উত্পাদন সস্তা করে তোলে।

- উপাদান ব্যবহারে নমনীয়তা : গরম রানারদের তুলনায় ঠান্ডা রানাররা বিস্তৃত পরিসরের উপকরণের সাথে সামঞ্জস্যপূর্ণ।

- ডিজাইন অপ্টিমাইজেশান : ডিজাইন অপ্টিমাইজ করার মাধ্যমে — সংক্ষিপ্ত, সোজা রানার ব্যবহার করে বা সর্বোত্তম ক্রস-সেকশন আকার নির্বাচন করে — দক্ষতা উল্লেখযোগ্যভাবে বৃদ্ধি করা যেতে পারে।

একটি দৃশ্যকল্প বিবেচনা করুন যেখানে ক্যাপ বা বোতামের মতো ছোট প্লাস্টিকের আইটেম তৈরি করা হয়; একটি কোল্ড রানার সিস্টেম ব্যবহার করা সাশ্রয়ী হতে পারে যখন এখনও রানার ডিজাইন পরিমার্জন করে যুক্তিসঙ্গত দক্ষতা অর্জন করতে পারে।

তুলনামূলক বিশ্লেষণ: গরম বনাম কোল্ড রানার সিস্টেম

| বৈশিষ্ট্য | হট রানার সিস্টেম | কোল্ড রানার সিস্টেম |

|---|---|---|

| উপাদান বর্জ্য | ন্যূনতম (উপস্থিত থাকলে শুধুমাত্র স্প্রু) | উচ্চ (রানাররা নষ্ট হয়) |

| প্রাথমিক খরচ | উচ্চতর (জটিল সিস্টেম) | নিম্ন (সহজ নকশা) |

| সাইকেল সময় | দ্রুত (কঠিন দৌড়বিদদের ঠান্ডা করার দরকার নেই) | ধীর (রানারদের ঠান্ডা হতে হবে) |

| উপাদান সামঞ্জস্য | উচ্চ তাপমাত্রা সহ্য করতে পারে এমন থার্মোপ্লাস্টিকগুলিতে সীমাবদ্ধ | থার্মোপ্লাস্টিকের বিস্তৃত পরিসর |

| রক্ষণাবেক্ষণ | হিটার এবং ম্যানিফোল্ড সিস্টেমের কারণে আরও জটিল | সহজ, কম রক্ষণাবেক্ষণ প্রয়োজন |

শেষ পর্যন্ত, গরম এবং ঠান্ডা রানার সিস্টেমগুলির মধ্যে নির্বাচন করা নির্ভর করে উত্পাদনের পরিমাণ, উপাদান পছন্দ এবং খরচ বিবেচনার মতো বিষয়গুলির উপর। উচ্চ দক্ষতা এবং ন্যূনতম বর্জ্য প্রয়োজন বৃহৎ মাপের ক্রিয়াকলাপের জন্য, হট রানারদের প্রায়ই পছন্দ করা হয়। এদিকে, কোল্ড রানারগুলি ছোট উত্পাদন চালানোর জন্য বা যখন প্রাথমিক খরচ কমানো দরকার তখন একটি চমৎকার পছন্দ হতে পারে। এই পার্থক্যগুলি 1 , নির্মাতারা সর্বোত্তম দক্ষতা অর্জনের জন্য তাদের প্রক্রিয়াগুলিকে আরও ভালভাবে সাজাতে পারে।

গরম রানার সিস্টেম কঠিন রানার নির্মূল করে উপাদান বর্জ্য কমায়।সত্য

গরম রানাররা প্লাস্টিক গলিত রাখে, কঠিন রানার বর্জ্য প্রতিরোধ করে।

কোল্ড রানার সিস্টেমগুলি গরম রানারদের তুলনায় রক্ষণাবেক্ষণের জন্য বেশি ব্যয়বহুল।মিথ্যা

কোল্ড রানাররা সহজ, গরম রানারদের তুলনায় কম রক্ষণাবেক্ষণের প্রয়োজন হয়।

কিভাবে রানার আকার ইনজেকশন ছাঁচনির্মাণ দক্ষতা প্রভাবিত করে?

রানার আকার ইনজেকশন ছাঁচনির্মাণে গুরুত্বপূর্ণ, দক্ষতা এবং পণ্যের গুণমান উভয়কেই প্রভাবিত করে।

রানার আকার সামঞ্জস্য করা প্রবাহ প্রতিরোধ এবং উপাদান ব্যবহারের ভারসাম্য দ্বারা ইনজেকশন ছাঁচনির্মাণ দক্ষতা প্রভাবিত করে। একটি সর্বোত্তম রানার আকার ন্যূনতম চাপ হ্রাস এবং দক্ষ উপাদান প্রবাহ নিশ্চিত করে, চক্রের সময় হ্রাস করে এবং পণ্যের সামঞ্জস্য বাড়ায়।

রানার ব্যাসের প্রভাব বোঝা

রানার ব্যাস সরাসরি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া 2 । একটি ভালভাবে নির্বাচিত ব্যাস প্লাস্টিকের প্রবাহকে অপ্টিমাইজ করে, উচ্চ দক্ষতা অর্জনের জন্য অত্যন্ত গুরুত্বপূর্ণ।

- ছোট রানার ব্যাস: ভাল তরলতা সহ ছোট অংশ এবং প্লাস্টিকের জন্য আদর্শ, এই পছন্দটি উপাদান বর্জ্যকে কমিয়ে দেয়। যাইহোক, এটি প্রবাহ প্রতিরোধের বৃদ্ধি করতে পারে, যদি সাবধানে নির্বাচন না করা হয় তবে চক্রের সময়কে প্রভাবিত করে।

- বড় রানার ব্যাস: দরিদ্র তরলতা সহ বড় অংশ এবং প্লাস্টিকের জন্য উপযুক্ত। যদিও এটি প্রবাহ প্রতিরোধ ক্ষমতা হ্রাস করে, এটি খুব বড় হলে উপাদানের অপচয় হতে পারে।

উদাহরণস্বরূপ, মোবাইল ফোন কেসের মতো ছোট আইটেম তৈরি করতে প্রায়শই 2-4 মিমি ব্যাসের প্রয়োজন হয়, যেখানে গাড়ির বাম্পারগুলির মতো বড় আইটেমগুলির জন্য 10 মিমি ব্যাসের প্রয়োজন হতে পারে।

রানার দৈর্ঘ্যের গুরুত্ব

চাপের ক্ষতি কমাতে এবং প্লাস্টিকের অকাল ঠান্ডা হওয়া রোধ করতে রানার দৈর্ঘ্য কমিয়ে আনতে হবে।

- সংক্ষিপ্ত দৌড়বিদ: এগুলি কার্যকর কারণ এগুলি প্রবাহের সময় হ্রাস করে, দ্রুত চক্রের প্রয়োজনের অংশগুলির জন্য গুরুত্বপূর্ণ৷

- দীর্ঘ দৌড়বিদ: গহ্বর ভরাট করার আগে প্লাস্টিকের দৃঢ়তা হতে পারে, গুণমান এবং দক্ষতা প্রভাবিত করে।

একটি মাল্টি-পয়েন্ট ইনজেকশন পদ্ধতি প্রয়োগ করা রানার দৈর্ঘ্য দক্ষতার সাথে ছোট করতে পারে।

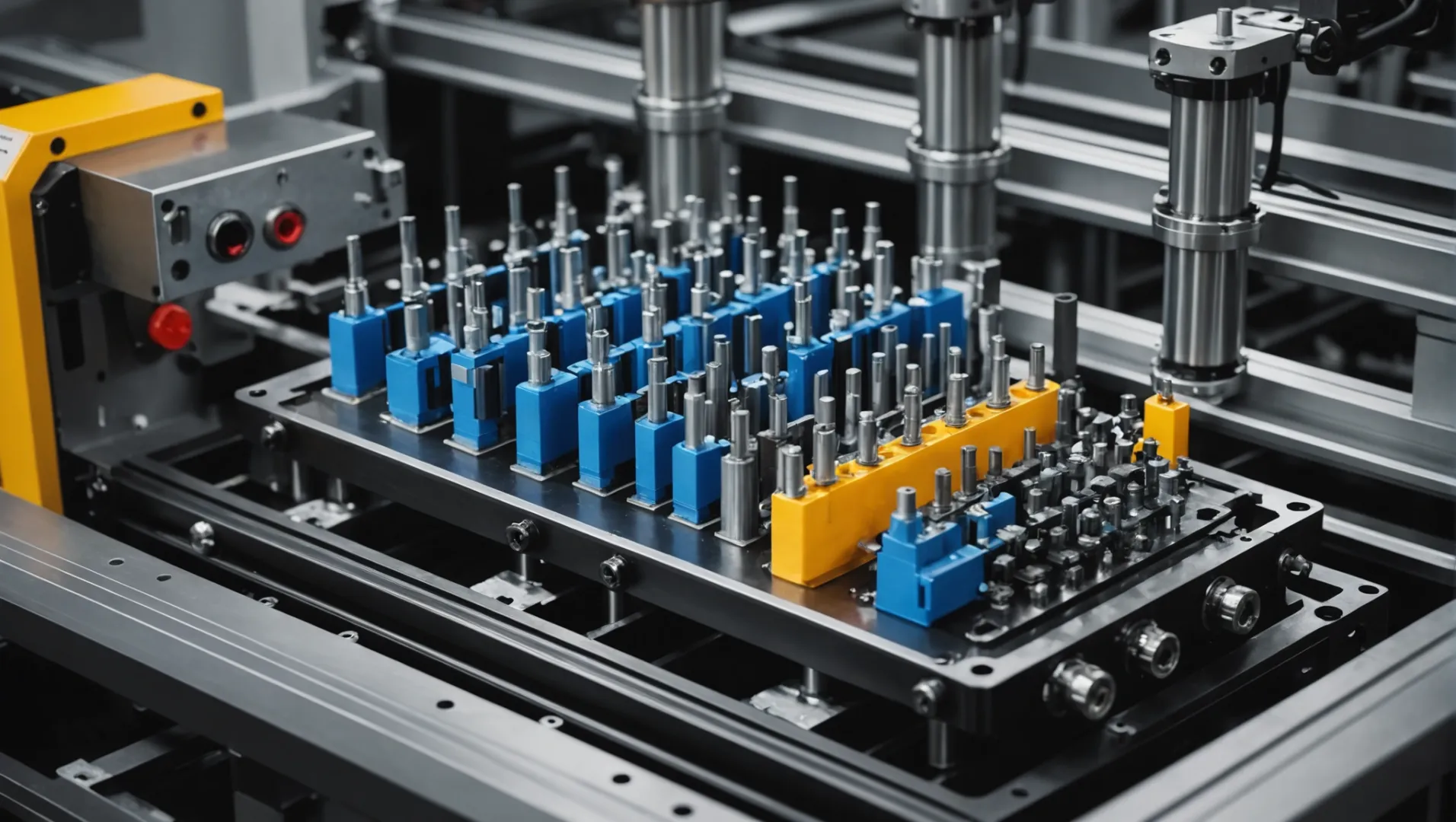

দক্ষতার জন্য রানার লেআউট অপ্টিমাইজ করা

একটি সুপরিকল্পিত রানার লেআউট সুষম ভরাট এবং ন্যূনতম প্রবাহ প্রতিরোধ নিশ্চিত করে দক্ষতাকে উল্লেখযোগ্যভাবে বৃদ্ধি করতে পারে।

- ব্যালেন্সড রানার ডিজাইন: এই পদ্ধতিটি গহ্বর জুড়ে সমান চাপ বিতরণ নিশ্চিত করে, অতিরিক্ত ভরাট বা আন্ডারফিলিং এড়ানো।

- মসৃণ ফ্লো চ্যানেল: রানার ডিজাইনে বাঁক এবং কোণগুলি হ্রাস করা প্রতিরোধকে হ্রাস করে, প্রবাহের হার বাড়ায়।

রানার ব্যালেন্সিং সফ্টওয়্যার 3 ব্যবহার করা একটি আদর্শ বিন্যাস অর্জনে সহায়তা করতে পারে।

উপাদান বৈশিষ্ট্য মূল্যায়ন

বস্তুগত বৈশিষ্ট্য যেমন তরলতা এবং সংকোচন উল্লেখযোগ্যভাবে রানার আকারের সিদ্ধান্তকে প্রভাবিত করে।

- তরলতা বিবেচনা: উচ্চ তরলতা সহ প্লাস্টিক ছোট রানার ব্যবহার করতে পারে; যাদের তরলতা কম তাদের দক্ষতা বজায় রাখার জন্য বড় আকারের প্রয়োজন।

- সংকোচনের কারণগুলি: উচ্চ-সঙ্কোচন উপকরণগুলির জন্য রানার ডিজাইনে সামঞ্জস্যের প্রয়োজন হতে পারে যাতে ছাঁচনির্মাণ পরবর্তী মাত্রিক স্থিতিশীলতা নিশ্চিত করা যায়।

এই বিষয়গুলি বিবেচনা করে নিশ্চিত করে যে নির্বাচিত রানার আকার সর্বোত্তম ইনজেকশন ছাঁচনির্মাণ ফলাফল সমর্থন করে।

ছোট দৌড়বিদ ইনজেকশন ছাঁচনির্মাণে উপাদানের বর্জ্য হ্রাস করে।সত্য

ছোট দৌড়বিদরা উপাদান ব্যবহার কম করে কিন্তু প্রবাহ প্রতিরোধ ক্ষমতা বাড়াতে পারে।

বড় রানার ব্যাস সর্বদা ইনজেকশন ছাঁচনির্মাণের দক্ষতা বাড়ায়।মিথ্যা

বড় দৌড়বিদরা প্রতিরোধ ক্ষমতা কমায় কিন্তু বড় হলে উপাদান নষ্ট করতে পারে।

সামঞ্জস্যপূর্ণ মানের জন্য ব্যালেন্সড রানার লেআউট কেন অপরিহার্য?

ইনজেকশন ছাঁচনির্মাণে সামঞ্জস্যপূর্ণ গুণমান নিশ্চিত করা একটি সুষম রানার লেআউটের উপর নির্ভর করে।

ইনজেকশন ছাঁচনির্মাণে সামঞ্জস্যপূর্ণ গুণমান বজায় রাখার জন্য একটি সুষম রানার বিন্যাস গুরুত্বপূর্ণ। এটি গহ্বরগুলির অভিন্ন ভরাট নিশ্চিত করে, আন্ডারফিলিং বা ওভারফিলিং এর মতো ত্রুটিগুলি প্রতিরোধ করে এবং ছাঁচে তৈরি অংশগুলির গুণমানকে স্থিতিশীল করে। রানার লেআউট অপ্টিমাইজ করে, নির্মাতারা উচ্চ দক্ষতা এবং আরও ভাল পণ্য সামঞ্জস্য অর্জন করতে পারে।

রানার লেআউটের ভূমিকা বোঝা

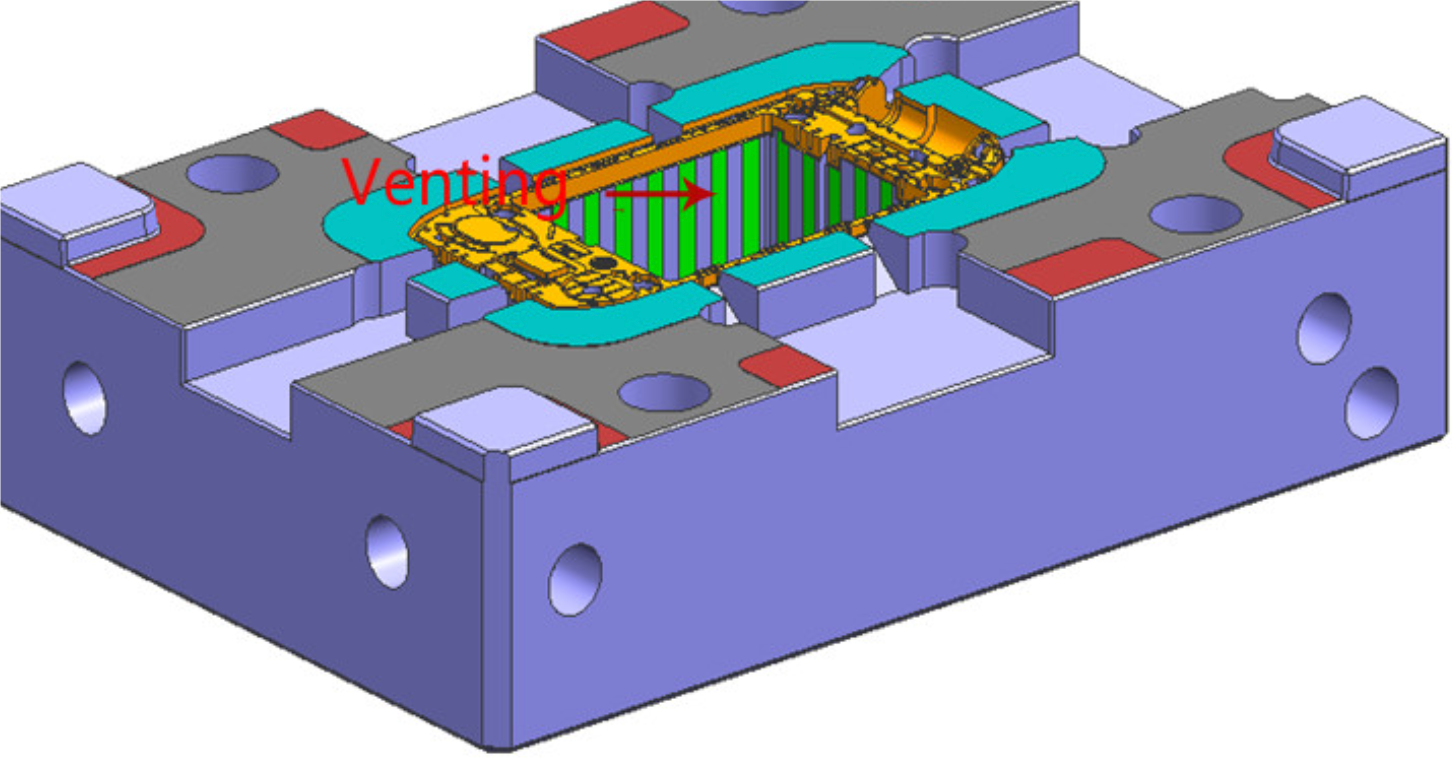

একটি সুষম রানার লেআউট 4 অত্যন্ত গুরুত্বপূর্ণ কারণ এটি নিশ্চিত করে যে গলিত প্লাস্টিক ইনজেকশন প্রক্রিয়া চলাকালীন প্রতিটি গহ্বর সমানভাবে পূরণ করে। শর্ট শট, ফ্ল্যাশ বা ওয়ার্পিংয়ের মতো ত্রুটিগুলি এড়াতে এই অভিন্ন ফিলিং অপরিহার্য, যা কিছু গহ্বর আন্ডারফিল বা অতিরিক্ত ভরাট হলে ঘটতে পারে। একটি সামঞ্জস্যপূর্ণ রানার বিন্যাস সমস্ত গহ্বর জুড়ে স্থিতিশীল চাপ এবং তাপমাত্রা বন্টনের অনুমতি দেয়, এটি নিশ্চিত করে যে প্রতিটি ছাঁচ করা অংশ প্রয়োজনীয় মানের মান পূরণ করে।

ভারসাম্য অর্জনের কৌশল

-

রানার ব্যালেন্সিং সফটওয়্যার

সফ্টওয়্যার সরঞ্জামগুলি ব্যবহার করা একটি সুষম রানার সিস্টেম ডিজাইনে সহায়তা করতে পারে। এই প্রোগ্রামগুলি রানার সিস্টেমের মাধ্যমে প্লাস্টিকের প্রবাহকে অনুকরণ করে, ডিজাইনারদের অভিন্ন ভরাট সময় এবং চাপগুলি অর্জনের জন্য আকার এবং বিন্যাস সামঞ্জস্য করতে সহায়তা করে।

-

অভিজ্ঞতামূলক সূত্র

অভিজ্ঞ ডিজাইনাররা প্রায়ই সর্বোত্তম রানার মাত্রা গণনা করার জন্য অভিজ্ঞতামূলক সূত্রের উপর নির্ভর করে। এই গণনাগুলি গহ্বরের সংখ্যা, প্লাস্টিকের সান্দ্রতা এবং পছন্দসই চক্রের সময়ের মতো বিষয়গুলিকে বিবেচনা করে।

-

শাখা কোণ এবং দৈর্ঘ্য সামঞ্জস্য করা

বহু-গহ্বরের ছাঁচে, শাখার কোণ এবং দৈর্ঘ্য সামঞ্জস্য করা প্লাস্টিককে সমানভাবে বিতরণ করতে সাহায্য করতে পারে। এতে দৌড়বিদদের জ্যামিতি পরিবর্তন করা জড়িত যাতে প্রতিটি গহ্বর একটি সিঙ্ক্রোনাইজড পদ্ধতিতে সমান পরিমাণে উপাদান পায়।

চ্যালেঞ্জ এবং সমাধান

চ্যালেঞ্জ: ভারসাম্যহীন দৌড়বিদদের কারণে গহ্বর ভরাটের তারতম্যের কারণে অংশের গুণমান অসামঞ্জস্যপূর্ণ হতে পারে।

সমাধান: সুবিন্যস্ত ফ্লো চ্যানেল 5 ব্যবহার করে একটি সুষম রানার বিন্যাস প্রয়োগ করা চাপ হ্রাস কমিয়ে দেয় এবং চক্রের সময় হ্রাস করে।

কেস স্টাডি: ভারসাম্যপূর্ণ দৌড়বিদদের সাথে দক্ষতার উন্নতি

স্বয়ংচালিত উপাদানগুলির জন্য জটিল মাল্টি-গহ্বর ছাঁচ উত্পাদনকারী একটি প্রস্তুতকারকের কথা বিবেচনা করুন। প্রাথমিকভাবে, ভারসাম্যহীন রানার লেআউটের কারণে তারা বিভিন্ন পণ্যের গুণমান নিয়ে সমস্যার সম্মুখীন হয়েছিল। সফ্টওয়্যার সিমুলেশন এবং অভিজ্ঞতামূলক সমন্বয় সহ একটি সুষম নকশা পদ্ধতি গ্রহণ করে, তারা অভিন্ন গহ্বর ভরাট অর্জন করেছে। এর ফলে চক্রের সময় 15% হ্রাস পেয়েছে এবং আংশিক ধারাবাহিকতায় উল্লেখযোগ্য উন্নতি হয়েছে।

সংক্ষেপে, একটি সুষম রানার লেআউট শুধুমাত্র ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার দক্ষতা বাড়ায় না বরং প্রতিটি পণ্য কঠোর মানের মান পূরণ করে তাও নিশ্চিত করে।

ব্যালেন্সড রানার লেআউট ইনজেকশন ছাঁচনির্মাণ ত্রুটি প্রতিরোধ করে।সত্য

একটি ভারসাম্যপূর্ণ বিন্যাস অভিন্ন ভরাট নিশ্চিত করে, ওয়ারিংয়ের মতো ত্রুটিগুলি প্রতিরোধ করে।

ভারসাম্যহীন রানাররা ছাঁচনির্মাণ প্রক্রিয়ায় চক্রের সময় কমিয়ে দেয়।মিথ্যা

ভারসাম্যহীন দৌড়বিদ অসম ভরাট সৃষ্টি করে, সম্ভাব্যভাবে চক্রের সময় বৃদ্ধি করে।

কিভাবে উপাদান বৈশিষ্ট্য রানার ডিজাইন সিদ্ধান্ত প্রভাবিত করে?

বস্তুগত বৈশিষ্ট্যগুলি রানার ডিজাইনকে সরাসরি প্রভাবিত করে, সর্বোত্তম দক্ষতার জন্য প্রবাহ চ্যানেলের আকার এবং লেআউট সামঞ্জস্য নির্দেশ করে।

প্লাস্টিকের তরলতা এবং সংকোচনের মতো উপাদান বৈশিষ্ট্যগুলি রানার ডিজাইনের সিদ্ধান্তগুলিকে উল্লেখযোগ্যভাবে প্রভাবিত করে। রানার আকার এবং বিন্যাসে সামঞ্জস্য এই বৈশিষ্ট্যগুলি পূরণ করে, মসৃণ প্রবাহ নিশ্চিত করে, বর্জ্য হ্রাস করে এবং পণ্যের গুণমান বজায় রাখে। ইনজেকশন ছাঁচনির্মাণ দক্ষতা বাড়ানোর জন্য এই উপাদান বৈশিষ্ট্যগুলি বোঝা অপরিহার্য।

প্লাস্টিকের তরলতা বোঝা

একটি প্লাস্টিক উপাদানের তরলতা নির্দেশ করে যে এটি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন একটি রানার সিস্টেমের মাধ্যমে কত সহজে প্রবাহিত হতে পারে। উদাহরণস্বরূপ, পলিথিন এবং পলিপ্রোপিলিনের মতো উপকরণগুলি উচ্চ তরলতা প্রদর্শন করে, যা ছোট রানার আকারের ব্যবহারের অনুমতি দেয়। এই উপকরণগুলিকে রানার দিয়ে চলার জন্য কম বল প্রয়োজন, চক্রের সময় এবং শক্তি খরচ কমায়।

বিপরীতভাবে, কম তরলতা সহ প্লাস্টিক, যেমন পলিকার্বোনেট এবং পলিফেনিলিন ইথার, সঠিক প্রবাহের সুবিধার্থে বড় রানার আকারের প্রয়োজন হয়। ত্রুটিগুলি প্রতিরোধ করতে এবং গলিত প্লাস্টিকটি দক্ষতার সাথে ছাঁচের সমস্ত অংশে পৌঁছেছে তা নিশ্চিত করার জন্য এই সমন্বয় অত্যন্ত গুরুত্বপূর্ণ।

তাছাড়া, রানার দৈর্ঘ্যও খেলায় আসে। চাপের ক্ষতি কমাতে এবং অকাল শীতল হওয়া প্রতিরোধ করতে উচ্চ-তরল প্লাস্টিকের জন্য খাটো দৌড়বিদদের পছন্দ করা হয়। কম তরলতা সহ উপকরণগুলির জন্য, দীর্ঘ দৌড়বিদ প্রয়োজন হতে পারে, তবে তাদের অবশ্যই প্রবাহ জুড়ে পর্যাপ্ত তাপ এবং চাপ বজায় রাখার জন্য যত্ন সহকারে ডিজাইন করা উচিত।

উপাদান সংকোচন বিবেচনা

সংকোচন আরেকটি গুরুত্বপূর্ণ কারণ যা রানার ডিজাইনকে প্রভাবিত করে। উচ্চ সংকোচন হার সহ উপকরণ, যেমন ABS প্লাস্টিক, রানার মাত্রা সাবধানে বিবেচনা করা প্রয়োজন। ঠাণ্ডা হওয়ার পরে উপাদানটির সংকোচনের প্রবণতার জন্য ক্ষতিপূরণের জন্য একটি বড় ব্যাস প্রয়োজন হতে পারে। অতিরিক্তভাবে, নকশায় একটি সঙ্কুচিত মার্জিন রেখে চূড়ান্ত পণ্যে মাত্রিক ভুল রোধ করতে পারে।

রানার সিস্টেমের বিন্যাসও সংকোচনের বৈশিষ্ট্যের উপর ভিত্তি করে সামঞ্জস্য করা উচিত। একটি ভাল-পরিকল্পিত বিন্যাস নিশ্চিত করতে পারে যে উপাদানটি সঙ্কুচিত হওয়ার প্রবণতা সত্ত্বেও ছাঁচকে সমানভাবে পূরণ করে, পণ্যের ধারাবাহিকতা এবং গুণমান বজায় রাখে।

ব্যাখ্যা করার জন্য, আসুন বস্তুগত বৈশিষ্ট্যগুলির একটি তুলনা এবং তাদের সংশ্লিষ্ট রানার ডিজাইনের প্রভাব পরীক্ষা করা যাক:

| উপাদান | তরলতা | সংকোচনের হার | রানার সাইজ সাজেশন |

|---|---|---|---|

| পলিথিন | উচ্চ | কম | ছোট |

| পলিকার্বোনেট | কম | উচ্চ | বড় |

| পলিপ্রোপিলিন | উচ্চ | পরিমিত | ছোট |

| ABS | পরিমিত | উচ্চ | বড় |

উপাদান বৈশিষ্ট্যের জন্য রানার ডিজাইন সেলাই করা

রানার ডিজাইনে বিভিন্ন উপকরণের অনন্য বৈশিষ্ট্যগুলিকে অন্তর্ভুক্ত করার জন্য একটি সূক্ষ্ম পদ্ধতির প্রয়োজন। তরলতা এবং সংকোচনের বাইরে, তাপ পরিবাহিতা এবং রাসায়নিক প্রতিরোধের মতো কারণগুলিও সর্বোত্তম নকশা বৈশিষ্ট্য নির্ধারণে ভূমিকা পালন করে।

উদাহরণস্বরূপ, কিছু উপকরণের জন্য গরম রানার সিস্টেম 6 এর পুরো প্রক্রিয়া জুড়ে সামঞ্জস্যপূর্ণ তাপমাত্রা বজায় রাখতে, অকাল দৃঢ় হওয়ার ঝুঁকি কমিয়ে। অন্যরা কোল্ড রানার সিস্টেম 7 যা উচ্চ-ভলিউম উৎপাদনে খরচ-কার্যকারিতার জন্য অপ্টিমাইজ করা হয়।

পরিশেষে, উপাদানের বৈশিষ্ট্যগুলি বোঝা এবং লাভ করা নির্মাতাদের তাদের ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিকে অপ্টিমাইজ করতে, বর্জ্য হ্রাস করতে, চক্রের সময়কে উন্নত করতে এবং উচ্চ-মানের আউটপুট নিশ্চিত করতে দেয়।

উচ্চ তরল প্লাস্টিক ছোট রানার ব্যবহার করে।সত্য

উচ্চ তরল পদার্থের প্রবাহের জন্য কম বল প্রয়োজন, ছোট দৌড়বিদদের অনুমতি দেয়।

ABS প্লাস্টিকের সংকোচনের হার কম।মিথ্যা

ABS প্লাস্টিক উচ্চ সংকোচন প্রদর্শন করে, বড় রানার ডিজাইনের প্রয়োজন।

উপসংহার

ইনজেকশন ছাঁচনির্মাণ দক্ষতা বাড়াতে রানার ডিজাইন অপ্টিমাইজ করা গুরুত্বপূর্ণ। এই অন্তর্দৃষ্টি প্রয়োগ করে, নির্মাতারা দ্রুত চক্র, কম অপচয় এবং উচ্চতর পণ্যের গুণমান অর্জন করতে পারে।

-

গরম এবং ঠান্ডা রানার সিস্টেমগুলির মধ্যে নির্বাচন করার বিষয়ে গভীরতর অন্তর্দৃষ্টি আবিষ্কার করুন।: গরম রানার সিস্টেমগুলি সাধারণত ঠান্ডা রানার সিস্টেমের তুলনায় উল্লেখযোগ্যভাবে দ্রুত চক্রের সময় ধারণ করে। দৌড়বিদদের নির্মূল করা সংখ্যাকে ব্যাপকভাবে হ্রাস করে ... ↩

-

রানার ব্যাস কীভাবে ছাঁচনির্মাণ দক্ষতা এবং গুণমানকে প্রভাবিত করে তা অন্বেষণ করে।: রানার ব্যাস একটি গুরুত্বপূর্ণ ভূমিকা পালন করে: যদি এটি খুব ছোট হয়, তবে এটি খুব দ্রুত বরফে পরিণত হতে পারে, প্যাক করার জন্য একটি কার্যকর প্রবাহ চ্যানেলের খুব ছোট তৈরি করে … ↩

-

শিখুন কিভাবে সফ্টওয়্যার রানার লেআউটগুলিকে দক্ষতার সাথে অপ্টিমাইজ করতে সাহায্য করে। ↩

-

খুঁত-মুক্ত ছাঁচনির্মাণের জন্য অভিন্ন ভরাট কেন গুরুত্বপূর্ণ তা জানুন।: নকশাটি নিশ্চিত করা হয় যে প্রতিটি গহ্বরের একটি সুষম উপাদান প্রবাহ রয়েছে এবং একই সময়ে পূরণ করা হয়। উদাহরণস্বরূপ, বিকিরণ রানার, লিনিয়ার রানার, Y-শেপ … ↩

-

এক্সপ্লোর করুন কিভাবে চাপ হ্রাস কমানো চক্রের সময়কে উন্নত করে।: এই ব্লগ পোস্টটি 6টি কঠিন, পুনরাবৃত্তিযোগ্য পদক্ষেপ প্রদান করে যা কাস্টম ইনজেকশন মোল্ডিং ব্যবহার করে একটি প্লাস্টিকের অংশ প্রকল্পকে স্ট্রীমলাইন করার সর্বোত্তম পদ্ধতি তৈরি করে। ↩

-

হট রানারগুলি কীভাবে তাপমাত্রার সামঞ্জস্য উন্নত করে এবং বর্জ্য হ্রাস করে তা অন্বেষণ করুন।: এছাড়াও, হট রানার সিস্টেমের সাথে, কম ইনজেকশন চাপ সাধারণত ব্যবহার করা যেতে পারে, যা ছাঁচ এবং প্ল্যাটেনের বিচ্যুতি হ্রাস করবে এবং ফ্ল্যাশ বজায় রাখবে … ↩

-

উচ্চ-ভলিউম উত্পাদনের জন্য সাশ্রয়ী সুবিধাগুলি সম্পর্কে জানুন।: কোল্ড রানার মোল্ডগুলিও অনেক কম ব্যয়বহুল, এবং নির্মাতাদের ডিজাইন এবং উত্পাদন করার জন্য অনেক সহজ। এটি টুলিং খরচ এবং লিড টাইম কমাতে সাহায্য করে... ↩