ইনজেকশন ছাঁচনির্মাণের জটিল জগতে, যে ছাঁচ সঠিকভাবে পূরণ হয় না তা অনেক হতাশার কারণ হয়। সকলেই সম্ভবত এই সমস্যার সম্মুখীন হয়েছেন।.

ইনজেকশনের গতি, চাপ এবং ভলিউম সেটিংস বিশ্লেষণ করে বোঝা যায় যে ইনজেকশন প্যারামিটার বা ছাঁচের নকশার উপর নির্ভর করে ছাঁচের আন্ডারফিলিং হচ্ছে কিনা। গেটের অবস্থান, রানার ডিজাইন এবং বায়ুচলাচলের অবস্থা পরীক্ষা করে দেখুন। এই পদ্ধতিটি আসল মূল কারণ খুঁজে বের করে। এটি লক্ষ্যবস্তু উন্নতি চিহ্নিত করে।.

আমার মনে আছে একবার একটা জটিল প্লাস্টিকের কভারে কাজ করছিলাম। ইনজেকশনের গতি ৩০ সেমি/সেকেন্ড থেকে ৬০ সেমি/সেকেন্ডে পৌঁছে গেল। হঠাৎ করেই পাতলা দেয়ালগুলো পুরোপুরি ভরে গেল! একটা সাফল্য এল। গতি খুবই গুরুত্বপূর্ণ ছিল।.

কিন্তু শুধু গতিই সবকিছুর সমাধান করে না। মাঝে মাঝে চাপের আরও মনোযোগের প্রয়োজন হত। ৮০ এমপিএ থেকে ১০০ এমপিএ ইনজেকশন চাপ বাড়ানোর ফলে একটি জটিল সমস্যা সমাধান হয়ে যেত। সত্যিই, গেটের অবস্থান সামঞ্জস্য করাও সাহায্য করেছিল। প্রতিবারই মনে হত যেন একটা রহস্য সমাধান করা হয়েছে।.

একটি ছাঁচ কেন ভরে উঠছে না তা খুঁজে বের করা কেবল প্রযুক্তিগত বিষয় নয়। এটি বিজ্ঞান এবং অন্তর্দৃষ্টি উভয়ই। প্রতিটি ছাঁচ তার নিজস্ব গল্প বলে। নির্দিষ্ট পরীক্ষা এবং পর্যবেক্ষণ আমাদের শেখায়। এই গল্পগুলি শিক্ষা দেয়। আসুন সেগুলি শুনি।.

ইনজেকশনের গতি বৃদ্ধি করলে ফিলিং উন্নত হয়।.সত্য

ভরা পাতলা দেয়ালের গতি ৩০ সেমি/সেকেন্ড থেকে ৬০ সেমি/সেকেন্ডে বৃদ্ধি করা।.

গেটের আকার ছাঁচ ভর্তির উপর প্রভাব ফেলে না।.মিথ্যা

বৃহত্তর গেটের আকার ক্যান্টিলিভার কাঠামোতে ভরাট উন্নত করেছে।.

ইনজেকশনের গতি ছাঁচের আন্ডারফিলিংকে কীভাবে প্রভাবিত করে?

ইনজেকশনের গতি কেবল একটি সংখ্যা নয়; এটি সফল ছাঁচ পূরণের মূল চাবিকাঠি। আমি এটি সরাসরি শিখেছি এবং এটি প্রায়শই নির্ধারণ করে যে কোনও পণ্য নিখুঁত নাকি কম ভর্তি।.

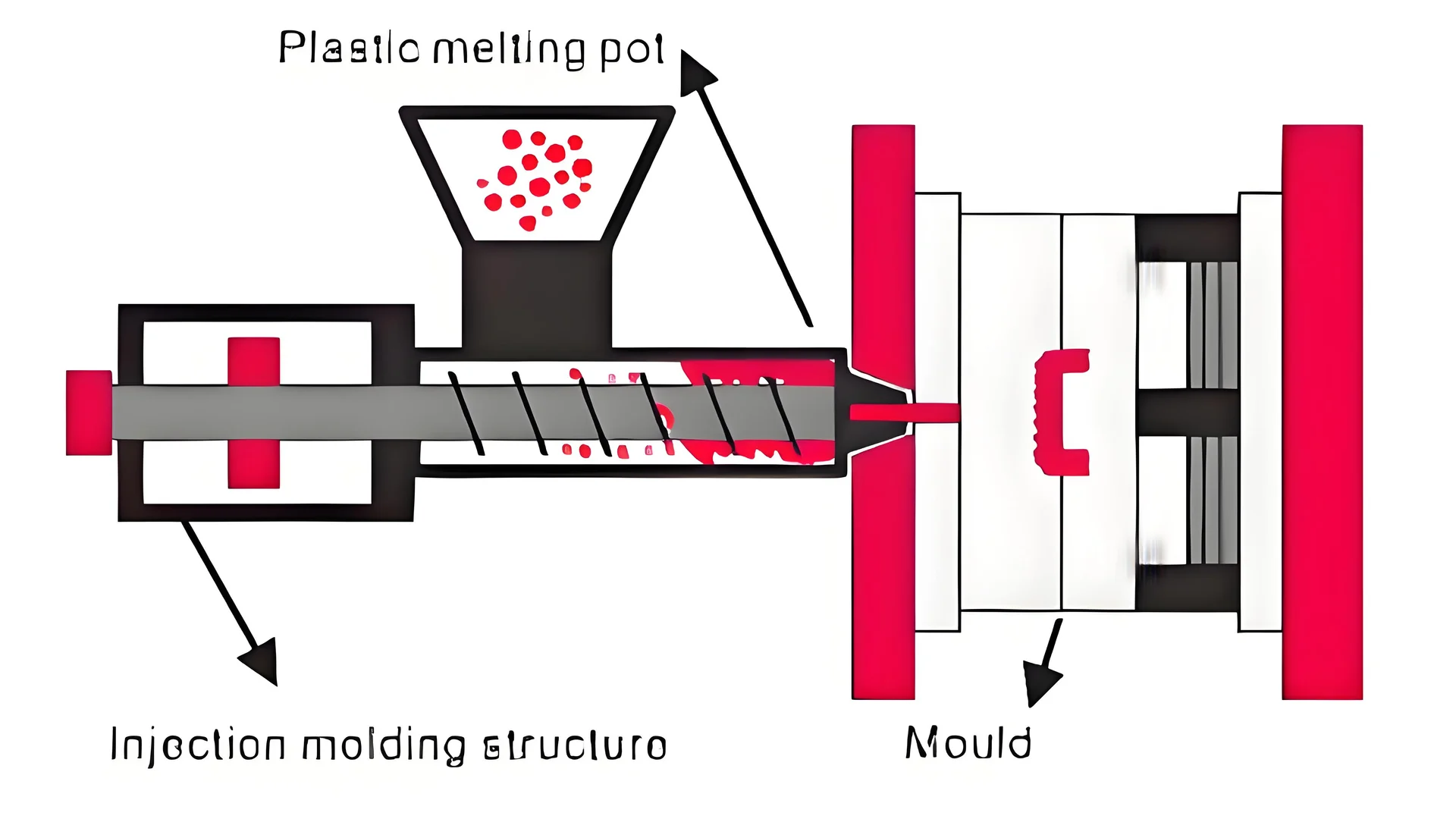

ছাঁচে গলিত পদার্থ ভর্তি করার ক্ষেত্রে ইনজেকশনের গতি অত্যন্ত গুরুত্বপূর্ণ ভূমিকা পালন করে। ধীর গতির ফলে উপাদানটি খুব তাড়াতাড়ি ঠান্ডা হয়ে যেতে পারে। এর ফলে কম ভরাট হতে পারে। গতি সামঞ্জস্য করলে ছাঁচটি সম্পূর্ণরূপে পূরণ করতে সাহায্য করে, পণ্যের মান উন্নত হয়। সঠিক গতি সত্যিই ভালো ফলাফল নিয়ে আসে। সম্পূর্ণ ভরাট গুরুত্বপূর্ণ।.

ইনজেকশনের গতির প্রভাব বোঝা

ইনজেকশনের গতি নির্ধারণ করে যে গলিত উপাদান কত দ্রুত ছাঁচে প্রবেশ করে। এটি উপাদানটি ছাঁচের গহ্বরের মধ্যে জটিল স্থানগুলি কতটা ভালভাবে পূরণ করে তা প্রভাবিত করে। ইনজেকশনের গতি 1 নিশ্চিত করে যে উপাদানটি ঠান্ডা এবং শক্ত হওয়ার আগে ছাঁচের প্রতিটি অংশে পৌঁছায়।

শুরুতে, আমি ইনজেকশনের গতি কতটা গুরুত্বপূর্ণ তা উপেক্ষা করেছিলাম। এটি কেবল গরম উপাদান কত দ্রুত ছাঁচে যায় তা নয়; এটি ঠান্ডা হওয়ার আগে প্রতিটি ছোট জায়গা পূরণ করার বিষয়ে। আমার একটি প্রকল্পের কথা মনে আছে যেখানে গতি পরিবর্তন করে সবকিছু সমাধান করা হয়েছিল। যখন যন্ত্রাংশগুলি নিখুঁত হয়ে ওঠে তখন এটি জাদুকরী অনুভূত হয়েছিল। এই পাঠটি আমাকে শিখিয়েছে যে সঠিক ইনজেকশনের গতি অর্জন করা সত্যিই দুর্দান্ত ছাঁচনির্মাণের রহস্য।.

ইনজেকশন পরামিতি মূল্যায়নের পদ্ধতি

ইনজেকশন স্পিড টেস্ট

ইনজেকশন স্পিড টেস্ট পরিচালনা করার জন্য ধীরে ধীরে গতি সামঞ্জস্য করা প্রয়োজন। উদাহরণস্বরূপ, যদি গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করলে পাতলা দেয়ালযুক্ত এলাকায় আন্ডারফিলিং সমাধান হয়, তাহলে এটি নির্দেশ করে যে প্রাথমিক গতি খুব কম ছিল। এই পদ্ধতিটি নির্ধারণ করতে সাহায্য করে যে গতি সমন্বয় আন্ডারফিলিং সমস্যা সমাধান করতে পারে কিনা।.

একবার, প্লাস্টিকের কভারে কাজ করার সময়, আমি দেখেছি যে ইনজেকশনের গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করলে সেই জটিল পাতলা জায়গাগুলি নিখুঁতভাবে পূর্ণ হয়ে যায়। এটি আমাকে দেখিয়েছিল যে গতিই আসলে সমস্যা।.

ইনজেকশন প্রেসার মনিটরিং

ইনজেকশনের সময় চাপ পর্যবেক্ষণ করলে সম্ভাব্য নিম্নতর ভরাটের কারণ সম্পর্কে অন্তর্দৃষ্টি পাওয়া যায়। যদি চাপ সর্বোচ্চে পৌঁছাতে না পারে এবং নিম্নতর ভরাট ঘটে, তাহলে এটি গতির চেয়ে অপর্যাপ্ত চাপ নির্দেশ করতে পারে। চাপের ধীরে ধীরে বৃদ্ধি স্পষ্ট করে তুলতে পারে যে গতির চেয়ে চাপই দোষী কিনা।.

আমার মনে আছে জটিল যন্ত্রাংশের জন্য চাপ ৮০ এমপিএ থেকে ১০০ এমপিএতে পরিবর্তন করা হয়েছিল, যা ফিলিংকে অনেক উন্নত করেছিল। এটি একটি বড় উপলব্ধি ছিল যা আমাকে খুব সাবধানে চাপের মাত্রা পরীক্ষা করতে শিখিয়েছিল।.

| প্যারামিটার | পরীক্ষা পদ্ধতি | নির্দেশক |

|---|---|---|

| গতি | ধীরে ধীরে বৃদ্ধি | পাতলা জায়গায় উন্নত ভরাট |

| চাপ | স্তর পর্যবেক্ষণ করুন | সর্বোচ্চের আগে ওঠা বন্ধ করে দেয় |

ইনজেকশন ভলিউম চেক

প্রকৃত প্রয়োজনীয় পরিমাণের সাথে সেট ইনজেকশন ভলিউমের তুলনা করলে ভলিউম আন্ডারফিলিং-এ অবদান রাখে কিনা তা সনাক্ত করতে সাহায্য করে। যদি প্রকৃত ভলিউম তাত্ত্বিক চাহিদার চেয়ে কম হয়, তাহলে এটি গতির বাইরেও সমস্যা নির্দেশ করতে পারে, যেমন ভলিউমের অপর্যাপ্ততা।.

ইনজেকশনের পরিমাণ পরীক্ষা করা আমার কাজের মাত্রা দুবার পরীক্ষা করার মতো মনে হয়। যদি আমি সেট এবং প্রয়োজনীয় পরিমাণের মধ্যে পার্থক্য লক্ষ্য করি, তাহলে আমি জানি যে আরও অনেক কিছু অন্বেষণ করার আছে। এটি এমন একটি পদ্ধতিতে পরিণত হয়েছে যার উপর আমি নির্ভর করি।.

আন্ডারফিলিংকে প্রভাবিত করে ছাঁচ নকশার কারণগুলি

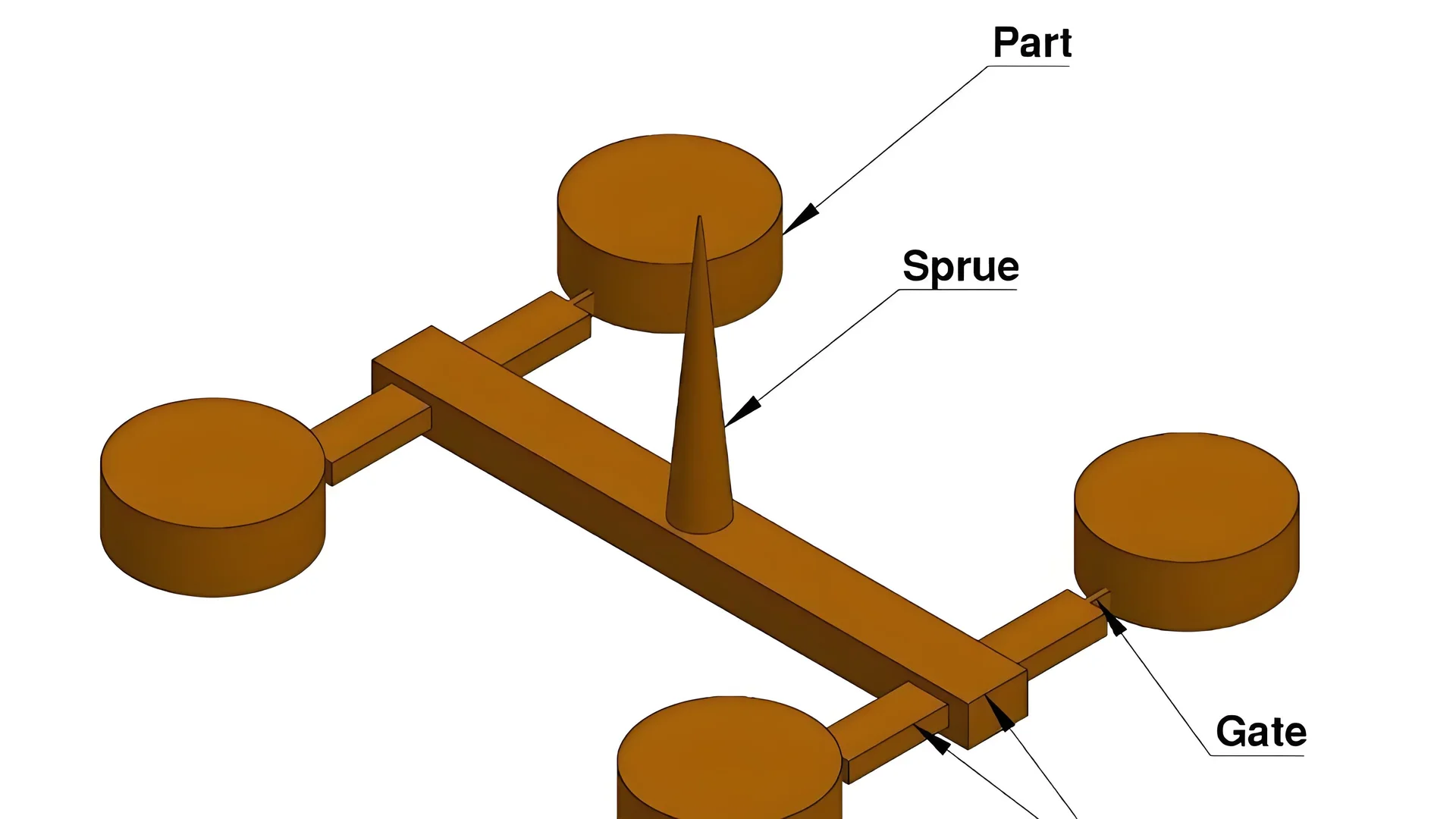

গেটের অবস্থান এবং আকার মূল্যায়ন

ভরাট না হওয়া জায়গার তুলনায় গেটের অবস্থান ভরাট সাফল্যের উপর প্রভাব ফেলতে পারে। পাতলা দেয়ালের অংশ থেকে খুব বেশি দূরে থাকা গেটের ফলে ভরাট কম হতে পারে। গেটের আকার বা অবস্থান সামঞ্জস্য করলে ভরাট দক্ষতা উন্নত হতে পারে।.

একবার, আমি একটি দীর্ঘ কাঠামোর উপর কাজ করেছিলাম এবং দেখতে পেলাম যে গেটটি কাছাকাছি সরানোর ফলে ভরাট সমস্যার সমাধান হয়েছে। গেটের আকার এবং অবস্থান পরিবর্তন করার ফলে আমি এই দিকগুলি ঘনিষ্ঠভাবে পরীক্ষা করতে শিখেছি।.

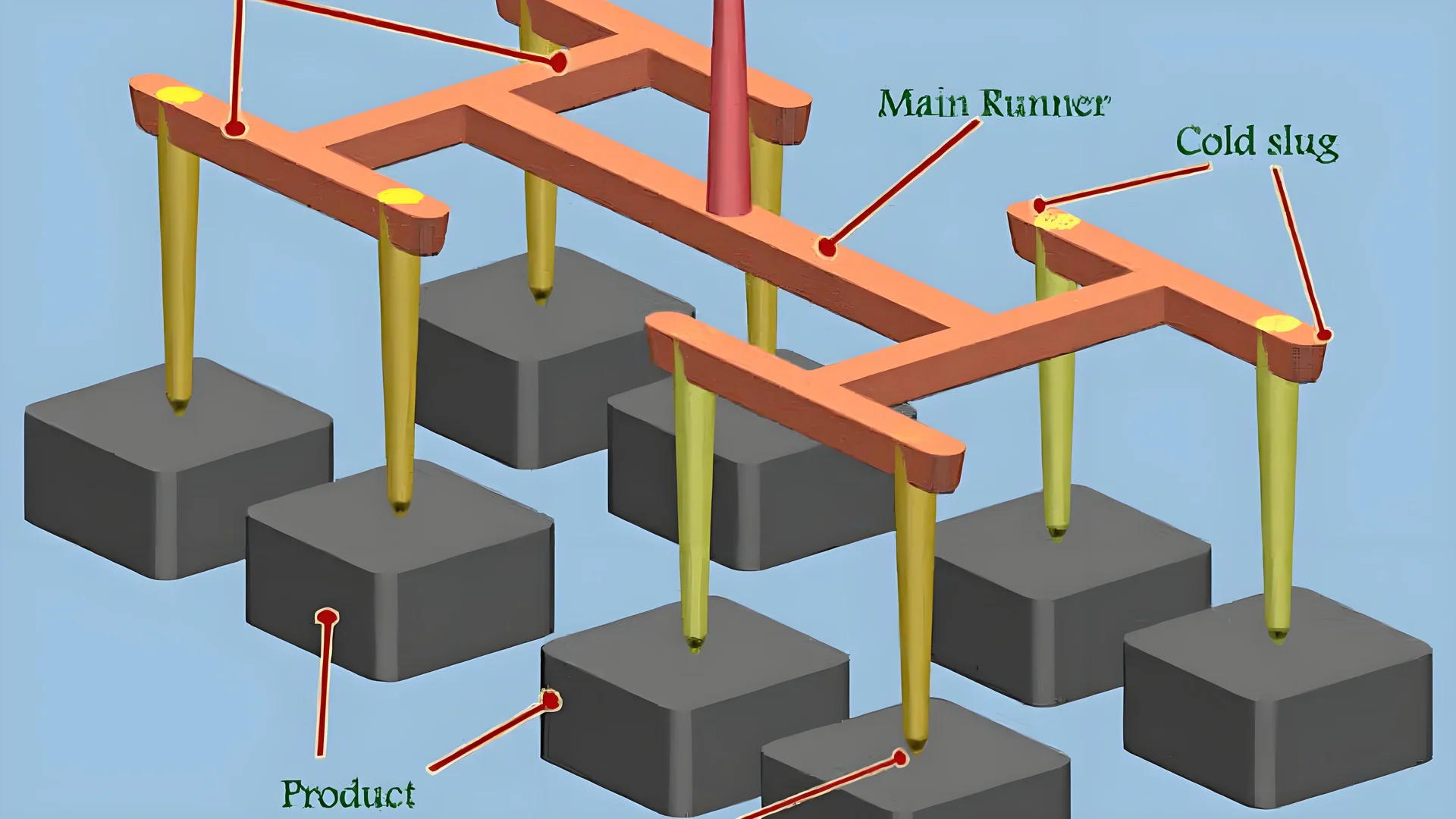

রানার সিস্টেম চেক

খুব লম্বা বা সরু রানার গলিত প্রবাহ প্রতিরোধ ক্ষমতা বৃদ্ধি করে। সফল ডিজাইনের সাথে রানারের ডিজাইনের তুলনা করলে সম্ভাব্য সমস্যাগুলি সনাক্ত করতে সাহায্য করে।.

আমার ক্যারিয়ারের শুরুতে, আমি দেখেছি যে একজন রানারের দৈর্ঘ্য এবং অবস্থা প্রবাহ বন্ধ করে দিতে পারে। সফল ডিজাইনের সাথে তুলনা করে, আমি আবিষ্কার করেছি যে আন্ডারফিল বন্ধ করার জন্য রানার চেকগুলি অত্যন্ত গুরুত্বপূর্ণ।.

বায়ুচলাচল অবস্থার বিশ্লেষণ

গভীর গহ্বর বা অন্ধ স্থানে, ভরাট না হওয়া এড়াতে সঠিক বায়ুচলাচল অত্যন্ত গুরুত্বপূর্ণ। এক্সহস্ট স্লট যুক্ত করলে অপর্যাপ্ত বায়ুচলাচলের কারণে সৃষ্ট ভরাট সমস্যা দূর হতে পারে।.

যতক্ষণ না আমি একটি বড় গহ্বরের ছাঁচের মুখোমুখি হই যা ভালভাবে পূরণ হয় না, ততক্ষণ পর্যন্ত বায়ুচলাচল করা কঠিন ছিল। এক্সহস্ট স্লট যুক্ত করার মাধ্যমে এটি সমাধান করা হয়েছে, যা সঠিক বায়ুচলাচলের গুরুত্ব দেখায়।.

ছাঁচ নকশা পরীক্ষা 2 সম্পর্কে আরও পড়ার জন্য , সম্পদ অন্বেষণ আপনার ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটি অপ্টিমাইজ করার জন্য আরও বিশদ অন্তর্দৃষ্টি প্রদান করবে।

ইনজেকশনের গতি বাড়ালে আন্ডারফিলিং কমে।.সত্য

উচ্চতর ইনজেকশন গতি ভরাট উন্নত করে, যেমনটি দেখা যায় যখন পাতলা-দেয়ালযুক্ত অঞ্চলগুলি সম্পূর্ণরূপে পূর্ণ হয়।.

গেটের আকার ছাঁচ ভর্তিকে প্রভাবিত করে না।.মিথ্যা

অনুপযুক্ত গেটের আকার কম ভরাট হতে পারে; আকার বৃদ্ধি করলে ভরাট উন্নত হয়।.

ইনজেকশন চাপ ছাঁচ ভর্তিকে কীভাবে প্রভাবিত করে?

একটি ছোট ফাটলের মধ্যে খড় দিয়ে রঙ ঢোকানোর চেষ্টা করা ছবি। ইনজেকশন চাপ ছাঁচ ভর্তির ক্ষেত্রে একইভাবে কাজ করে।.

ইনজেকশন চাপ হল সেই শক্তি যা গলিত উপাদানকে ছাঁচের প্রতিটি কোণে ঠেলে দেয়। সঠিক চাপ ছাঁচটিকে সম্পূর্ণরূপে পূর্ণ করে। এর ফলে কোনও ত্রুটি ছাড়াই খুব উচ্চমানের পণ্য তৈরি হয়।.

ছাঁচ ভর্তিতে ইনজেকশন চাপের ভূমিকা

যখন আমি ছাঁচ নকশায় কাজ শুরু করি, তখন আমি সত্যিই দেখতে পেলাম যে সঠিক ইনজেকশন চাপ নির্বাচন করা একটি নিখুঁত স্টেক রান্না করার মতো মনে হয়। খুব কম চাপের ফলে পণ্যগুলি কম ভরা থাকে 3। অত্যধিক চাপের ফলে ঝলকানি বা অতিরিক্ত প্যাকিংয়ের মতো ত্রুটি দেখা দেয়। সঠিক পরিমাণ উপাদান এবং ছাঁচের জটিলতার উপর নির্ভর করে।

ইনজেকশন পরামিতি বিচার করা

ইনজেকশন স্পিড টেস্ট:

আমার প্রাথমিক প্রকল্পগুলিতে, পাতলা দেয়ালের জায়গাগুলি সঠিকভাবে ভরাট হচ্ছিল না। ইনজেকশন স্পিড 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করলে সমস্যাটি সমাধান হয়ে গেল। এটি ছিল হাইওয়েতে নিখুঁত ক্রুজিং গতি খুঁজে পেতে গাড়ির গতি সামঞ্জস্য করার মতো।

ইনজেকশন প্রেসার মনিটরিং:

আমি সবসময় চাপের রিডিং মনোযোগ সহকারে দেখতাম। সর্বোচ্চ চাপ এবং আন্ডারফিলিংয়ের আগে যদি চাপ বৃদ্ধি বন্ধ হয়ে যায়, তাহলে চাপ বৃদ্ধি সাহায্য করত। একটি জটিল প্লাস্টিকের টুকরো নিয়ে আমার একটি কঠিন পরিস্থিতি ছিল। 80MPa থেকে 100MPa চাপ বৃদ্ধি করলে সমস্যাটি সম্পূর্ণরূপে সমাধান হয়ে যেত।

ইনজেকশন ভলিউম চেক:

কখনও কখনও সমস্যা ছিল চাপ বা গতি নয় বরং ভলিউম। এমন একটি প্রকল্প ছিল যেখানে ইনজেকশন ভলিউম প্রয়োজনের মাত্র ৮০% ছিল। সঠিক ভলিউম হল পুরো দেয়াল ঢেকে দেওয়ার জন্য পর্যাপ্ত রঙ থাকার মতো। এটি একটি ত্রুটিহীন ফিনিশের জন্য অপরিহার্য।

| প্যারামিটার | সমন্বয় উদাহরণ | ফলাফল |

|---|---|---|

| ইনজেকশন গতি | ৩০ সেমি/সেকেন্ড থেকে ৬০ সেমি/সেকেন্ডে বৃদ্ধি করুন | পাতলা জায়গায় উন্নত ভরাট |

| ইনজেকশন চাপ | ৮০ এমপিএ থেকে ১০০ এমপিএ পর্যন্ত বৃদ্ধি করুন | জটিল অংশগুলো পূরণ করা ভালো |

ভরাটের উপর ছাঁচ নকশার প্রভাব

গেটের অবস্থান এবং আকার:

একবার, আমরা লম্বা কাঠামোর কারণে ভরাটের সমস্যার সম্মুখীন হয়েছিলাম। গেটের অবস্থান আরও কাছে সরিয়ে বড় করে সমস্যার সমাধান করা হয়েছিল। এটি একটি বাগানে সমানভাবে জল দেওয়ার জন্য একটি হোস নজল সামঞ্জস্য করার মতো।

রানার সিস্টেম চেক:

লম্বা বা পাতলা রানারগুলি গলিত প্রবাহ প্রতিরোধ ক্ষমতা বৃদ্ধি করে। এটি ভালো জল প্রবাহের জন্য একটি পায়ের পাতার মোজাবিশেষ খোলার মতো। সফল ডিজাইনের সাথে তুলনা করলে রানারে প্রয়োজনীয় পরিবর্তন দেখা গেছে।

বায়ুচলাচলের অবস্থা বিশ্লেষণ:

দুর্বল বায়ুচলাচল গোপনীয় এবং গভীর স্থানে আন্ডারফিলিংয়ের কারণ হয়। এক্সহস্ট স্লট যুক্ত করা অনেক সাহায্য করেছে, যেমন তাজা বাতাস প্রবাহের জন্য একটি জানালা খোলা।

উৎপাদন প্রক্রিয়ার জন্য ছাঁচ ভর্তিতে ইনজেকশন চাপের ভূমিকা বোঝা সম্ভবত অত্যন্ত গুরুত্বপূর্ণ 4। ইনজেকশন ছাঁচনির্মাণের কাজে পণ্যের মান ঠিক করার এবং উন্নত করার জন্য এই জ্ঞানটি আমার হাতিয়ার।

ইনজেকশনের গতি বৃদ্ধি করলে ছাঁচ ভর্তির উন্নতি হতে পারে।.সত্য

উচ্চতর ইনজেকশন গতি পাতলা-দেয়ালযুক্ত অঞ্চলগুলিকে কার্যকরভাবে পূরণ করতে সহায়তা করে।.

জটিল ছাঁচের ভরাটকে গেটের আকার প্রভাবিত করে না।.মিথ্যা

অনুপযুক্ত গেটের আকার প্রবাহকে বাধাগ্রস্ত করতে পারে, যার ফলে ভরাট কম হতে পারে।.

কম ভরাট এড়াতে ইনজেকশনের পরিমাণ কেন গুরুত্বপূর্ণ?

উৎপাদনের ক্ষুদ্রতম বিবরণই নির্ধারণ করে যে কোনও পণ্য সফল হবে নাকি ব্যর্থ হবে। ইনজেকশন ছাঁচনির্মাণে, যন্ত্রাংশের অভাব রোধ করার জন্য ইনজেকশনের পরিমাণ নিয়ন্ত্রণ করা অপরিহার্য।.

ইনজেকশনের পরিমাণ খুবই গুরুত্বপূর্ণ। এটি ছাঁচটি সম্পূর্ণরূপে পূরণ করে এবং যেকোনো ত্রুটি বন্ধ করে। ইনজেকশন সেটিংস পরিবর্তন করলে আন্ডারফিলিং সমস্যা সমাধান হতে পারে। এটি সত্যিই উন্নত পণ্যের গুণমান নিশ্চিত করে।.

ইনজেকশন ভলিউমের ভূমিকা

কল্পনা করুন রান্না করে প্যানে নিখুঁত পরিমাণে প্যানকেক ব্যাটার ঢেলে দিচ্ছেন। প্রতিটি প্রান্ত সুন্দরভাবে ভরে যায়, ছিটকে না পড়ে। ইনজেকশন মোল্ডিং একইভাবে কাজ করে। যদি আয়তন সঠিক না হয়, তাহলে অংশগুলি কম ভরে যায়, যা অবাঞ্ছিত।.

ইনজেকশনের পরিমাণ পরীক্ষা করা

এটিকে একটি দ্রুত পরীক্ষা হিসেবে ভাবুন। মেশিনের সেট ভলিউমকে প্রয়োজনীয় পরিমাণের সাথে তুলনা করে, সমস্যাগুলি আগে থেকেই সনাক্ত করা এবং সমাধান করা যেতে পারে। এটি দোকানে যাওয়ার আগে আপনার কেনাকাটার তালিকা পর্যালোচনা করার মতো।

| প্যারামিটার | পর্যবেক্ষণ |

|---|---|

| ইনজেকশন ভলিউম সেট করুন | এটি তাত্ত্বিক মানের ১০০% কিনা তা পরীক্ষা করুন। |

| প্রকৃত ইনজেকশন ভলিউম | গণনা করা প্রয়োজনীয়তার সাথে মিল থাকতে হবে |

ইনজেকশন পরামিতি এবং তাদের প্রভাব

ইনজেকশন গতি পরীক্ষা করা হচ্ছে

একটি প্রকল্পে প্লাস্টিকের আবাসন ছিল। ইনজেকশনের গতি ৩০ সেমি/সেকেন্ড থেকে ৬০ সেমি/সেকেন্ডে বৃদ্ধি করার ফলে সবকিছুই বদলে গেল। পাতলা দেয়ালের অংশগুলি নিখুঁতভাবে পূর্ণ হয়ে গেল, যেন হাঁটা থেকে দ্রুত দৌড়ে যাওয়ার দিকে স্থানান্তরিত হচ্ছে।.

ইনজেকশন চাপ দেখা

একইভাবে, আমার মনে আছে, একটা জটিল ছাঁচ তৈরির জন্য চাপ ৮০ এমপিএ থেকে ১০০ এমপিএতে সামঞ্জস্য করেছিলাম। এটা ঠিক পরিমাণে খামির যোগ করার মতো ছিল - এটি অসাধারণভাবে বেড়ে গিয়েছিল।.

ছাঁচ নকশার জন্য বিবেচ্য বিষয়গুলি

গেটের অবস্থান এবং আকার

একদিন, একগুঁয়ে ক্যান্টিলিভার কাঠামো হতাশার কারণ হয়ে দাঁড়ায়। গেটটি কাছে নিয়ে যাওয়াটা অনেক বড় পরিবর্তন এনে দেয়। কখনও কখনও, দৃষ্টিভঙ্গি পরিবর্তন করা সাহায্য করে।.

| ছাঁচ বৈশিষ্ট্য | সুপারিশ |

|---|---|

| গেটের অবস্থান | গুরুত্বপূর্ণ ভরাট এলাকার কাছাকাছি হওয়া উচিত |

| গেটের আকার | পর্যাপ্ত প্রবাহের জন্য যথেষ্ট বড় |

রানার সিস্টেম বিশ্লেষণ করা

দৌড়বিদরা উপকরণের দিক থেকে মহাসড়কের মতো। এগুলি অবশ্যই মসৃণ এবং সোজা হতে হবে। এমনকি ছোট ছোট রুক্ষ জায়গাগুলিও যানজট বা আন্ডারফিলের কারণ হতে পারে।

দৌড়বিদ সমস্যাগুলি সনাক্ত করতে স্ট্যান্ডার্ড ডিজাইন এবং পূর্ববর্তী সাফল্যগুলি পরীক্ষা করুন 5 ।

বায়ুচলাচল অবস্থার প্রভাব

ভালোভাবে বায়ু চলাচল বন্ধ করা একটি ঠাসা ঘরে তাজা বাতাস থাকার মতো। যেখানে প্রয়োজন সেখানে বায়ু চলাচল বন্ধ করা ভরাটকে অনেক উন্নত করে, ঠিক যেমন জানালা খোলার ফলে স্থান উজ্জ্বল হয়।

পর্যাপ্ত বায়ু চলাচল বন্ধ করার জন্য ছাঁচগুলি পরীক্ষা করুন, বিশেষ করে গভীর গর্ত এবং অন্ধ গর্তে।

এক্সহস্ট স্লট যোগ করা বায়ু চলাচল এবং ভরাটকে উন্নত করতে পারে।

এই কৌশলগুলি আমাকে সর্বদা মনে করিয়ে দেয় যে কীভাবে প্রতিটি উৎপাদন পদক্ষেপ একে অপরের সাথে ঘনিষ্ঠভাবে সংযুক্ত। নিখুঁত ভারসাম্য খুঁজে বের করার ফলে উৎকৃষ্ট পণ্যের গুণমান এবং দক্ষতা বৃদ্ধি পায়।.

ইনজেকশনের গতি বাড়ালে আন্ডারফিলিংয়ের সমস্যা কমতে পারে।.সত্য

উচ্চ ইনজেকশন গতি ভরাট উন্নত করে, যেমনটি পাতলা-দেয়ালযুক্ত অঞ্চলে দেখা যায়।.

রানারের দৈর্ঘ্য গলিত প্রবাহ প্রতিরোধের উপর কোন প্রভাব ফেলে না।.মিথ্যা

দীর্ঘ দৌড়বিদরা প্রতিরোধ ক্ষমতা বাড়ায়, যার ফলে ভরাট কম হতে পারে।.

গেট ডিজাইন ছাঁচ ভর্তিকে কীভাবে প্রভাবিত করে?

তুমি কি কখনও ভেবে দেখেছো কেন কিছু প্লাস্টিকের টুকরো নিখুঁত দেখায়, আবার কিছুতে অনেক সমস্যা থাকে?

ছাঁচ ভর্তির ক্ষেত্রে গেটের নকশা খুবই গুরুত্বপূর্ণ। এটি গলিত পদার্থের প্রবাহ এবং গতি নিয়ন্ত্রণ করে। এটি ছাঁচটি কতটা ভালোভাবে পূরণ হয় তা প্রভাবিত করে। ভুল গেটের আকার বা স্থাপনের ফলে কম ভরাট বা বিকৃত হওয়ার মতো সমস্যা দেখা দেয়। এই ভুলগুলি পণ্যের গুণমানের ক্ষতি করে। এটি চূড়ান্ত পণ্যের গুণমানের উপর সত্যিই প্রভাব ফেলে।.

ছাঁচ ভর্তিতে গেট ডিজাইনের ভূমিকা

যখন আমি ছাঁচ নকশায় কাজ শুরু করি, তখন পুরো প্রক্রিয়ার জন্য গেট নকশার গুরুত্ব বুঝতে পারিনি। এটি ডমিনোকে নিখুঁতভাবে সাজানোর মতো; একটি ভুল অংশ পুরো সেটআপ নষ্ট করে দিতে পারে। ছাঁচের প্রতিটি অংশ গলিত প্লাস্টিক দিয়ে পূরণ করার জন্য গেটের আকার, আকৃতি এবং অবস্থান অত্যন্ত গুরুত্বপূর্ণ।.

| ডিজাইন এলিমেন্ট | ছাঁচ ভর্তির উপর প্রভাব |

|---|---|

| গেটের আকার | প্রবাহ হার এবং চাপ বিতরণকে প্রভাবিত করে। ছোট গেটগুলি আন্ডারফিলিংয়ের কারণ হতে পারে।. |

| গেটের অবস্থান | প্রবাহ পথকে প্রভাবিত করে; ভুল স্থান নির্ধারণের ফলে অংশগুলি অসম্পূর্ণ পূরণ হতে পারে।. |

ছাঁচ নকশা বিচারের পদ্ধতি

আমার মনে আছে একটা প্রকল্পে ভরাটের সমস্যা ছিল। ক্যান্টিলিভার কাঠামোর কাছাকাছি গেটের অবস্থান পরিবর্তন করে আমরা একটা বিরাট উন্নতি দেখতে পেয়েছি। এটা ভালো ফলাফলের জন্য লুকানো চাবি খুঁজে পাওয়ার মতো মনে হয়েছিল।.

-

গেটের অবস্থান এবং আকার মূল্যায়ন

- যদি কিছু অংশ গেট থেকে দূরে খালি থাকে, তাহলে এটি ভুল গেটের অবস্থান নির্দেশ করতে পারে। উদাহরণস্বরূপ, গেটটি ক্যান্টিলিভারের কাছে স্থানান্তর করলে ভরাট করতে সাহায্য করতে পারে।.

-

রানার সিস্টেম চেক

- রানারের মাত্রা পরীক্ষা করা ট্র্যাফিক জ্যাম দেখার মতো। লম্বা বা সরু রানারগুলি গলিত প্রবাহের প্রতিরোধ ক্ষমতা বাড়িয়ে তুলতে পারে, যার ফলে ভরাট সমস্যা 6 ।

-

ভেন্টিং বিশ্লেষণ

- বায়ুচলাচলও খুবই গুরুত্বপূর্ণ। আমি একবার গভীর গর্তযুক্ত ছাঁচে অতিরিক্ত নিষ্কাশন স্লট যুক্ত করেছিলাম। এই পরিবর্তনের ফলে বায়ু আটকে যাওয়া বন্ধ হয়ে গেছে এবং ভরাট না হওয়ার সমস্যাগুলি সমাধান করা হয়েছে।.

ইনজেকশন পরামিতি বিচার করার পদ্ধতি

ইনজেকশন প্যারামিটারগুলি ছাঁচ পূরণের লুকানো উপাদানের মতো কাজ করে। এগুলি পরিবর্তন করলে একটি নকশার প্রকৃত ক্ষমতা প্রকাশ পায়।.

-

ইনজেকশন স্পিড টেস্ট

- উৎপাদনের সময় ইনজেকশনের গতি পরিবর্তন করার কথা আমার মনে আছে। গতি বৃদ্ধি পেলে পাতলা দেয়ালের জায়গাগুলি ভরাট না হওয়া থেকে নিখুঁত হয়ে যায়।.

-

ইনজেকশন প্রেসার মনিটরিং

- চাপের উপর নজর রাখা খুবই গুরুত্বপূর্ণ। আমি দেখেছি কিভাবে ৮০ এমপিএ থেকে ১০০ এমপিএ পর্যন্ত চাপ বাড়ানো হলে ভরাটের মান অনেক উন্নত হয়।.

-

ইনজেকশন ভলিউম চেক

- ছাঁচ পূরণের জন্য, তাত্ত্বিকভাবে প্রয়োজনীয়তার সাথে ইনজেকশনের পরিমাণের মিল রয়েছে কিনা তা পরীক্ষা করা অত্যন্ত গুরুত্বপূর্ণ । এখানে ভুলগুলি প্রায়শই কম ভর্তির দিকে পরিচালিত করে।

ইনজেকশনের গতি বৃদ্ধি করলে পাতলা দেয়ালযুক্ত জায়গাগুলি ভরাট করার ক্ষমতা উন্নত হয়।.সত্য

উচ্চতর ইনজেকশন গতি প্রবাহ বৃদ্ধি করে, পাতলা-দেয়ালযুক্ত অংশগুলি কার্যকরভাবে পূরণ করে।.

রানার পৃষ্ঠের রুক্ষতা গলিত প্রবাহ প্রতিরোধের উপর প্রভাব ফেলে না।.মিথ্যা

রুক্ষ রানার পৃষ্ঠতল প্রতিরোধ ক্ষমতা বৃদ্ধি করে, গলিত প্রবাহকে বাধাগ্রস্ত করে।.

রানার সিস্টেম ডিজাইনের জন্য মূল বিবেচ্য বিষয়গুলি কী কী?

কখনও নিখুঁত কিছু তৈরি করার চেষ্টা করেছেন এবং শেষ পর্যন্ত গভীর পরিবর্তন করেছেন? এটাই রানার সিস্টেম ডিজাইন! আসুন আমরা সেই গুরুত্বপূর্ণ অংশগুলি অন্বেষণ করি যা এটিকে টিকিয়ে রাখে।.

রানার সিস্টেম ডিজাইনের মূল বিষয়গুলির মধ্যে রয়েছে রানারের দৈর্ঘ্য, প্রস্থ এবং পৃষ্ঠের গুণমান পরীক্ষা করা। গেটের সঠিক স্থান নির্ধারণ এবং আকার গুরুত্বপূর্ণ। ইনজেকশন সেটিংস পর্যবেক্ষণ করা এবং বায়ুচলাচলের অবস্থা পরিদর্শন করা সত্যিই গুরুত্বপূর্ণ।.

রানারের দৈর্ঘ্য এবং ব্যাস মূল্যায়ন করা

লম্বা দৌড়ে দৌড়ানো প্রতিটি অতিরিক্ত পদক্ষেপের সাথে সাথে কঠিন মনে হয়। লম্বা দৌড়বিদ ইনজেকশন মোল্ডিংয়ের প্রবাহকে ধীর করে দেয়। একদিন, আমি একজন দৌড়বিদের দৈর্ঘ্য অর্ধেক করে ফেলি এবং সবকিছু কম উপাদানের বর্জ্য দিয়ে নিখুঁতভাবে পূর্ণ করে দিই। দৌড়বিদের ব্যাস পরিবর্তন করা পাইপ থেকে জল প্রবাহ সামঞ্জস্য করার মতো। চাপ স্থির রাখার জন্য এটি ঠিক সঠিক হওয়া প্রয়োজন।.

উদাহরণ: যদি একজন দৌড়বিদ পূর্ববর্তী সফল নকশার দ্বিগুণ লম্বা হয়, তাহলে দৈর্ঘ্য কমানো ভরাটের উন্নতি করে কিনা তা মূল্যায়ন করুন।

রানারের পৃষ্ঠের অবস্থা

রুক্ষ পৃষ্ঠের উপর হাত ঘষলে অস্বস্তি লাগে। রুক্ষ পৃষ্ঠ একইভাবে গলিত প্রবাহকে ব্যাহত করে। আমি একটি নতুন ছাঁচকে স্ট্যান্ডার্ড ডিজাইন 8 , যা এমন একটি রেসিপি ব্যবহার করার মতো মনে হয়েছিল যা ভালভাবে কাজ করে। মসৃণ পৃষ্ঠগুলি অশান্তি কমায় এবং বিতরণকে সমান করে।

পরামর্শ: নিয়মিত পরীক্ষা এবং সংশোধন আপনার নির্ভরযোগ্য অংশীদার হিসেবে কাজ করে। তারা বড় সমস্যায় পরিণত হওয়ার আগে ছোট ছোট ত্রুটিগুলি খুঁজে বের করতে সাহায্য করে।

গেটের অবস্থান এবং আকার

ঘরের জানালার সঠিক জায়গা বেছে নিলে সঠিক আলো আসে। আমি একটা জটিল ছাঁচ তৈরি করে দেখেছি যে গেটটি জটিল অংশের কাছাকাছি স্থাপন করা অনেক সাহায্য করেছে। হঠাৎ করেই, একগুঁয়ে, নিম্নমানের ভরাট জায়গাগুলিতে পর্যাপ্ত পরিমাণে উপকরণ এসে পড়ে।.

কেস স্টাডি: ক্যান্টিলিভার অংশের কাছাকাছি একটি গেট স্থানান্তরের ফলে ভরাট উন্নত হয়েছে, যা অনুপযুক্ত প্রাথমিক স্থান নির্ধারণকে তুলে ধরে।

ইনজেকশন পরামিতি পর্যবেক্ষণ

ইনজেকশনের গতি, চাপ এবং ভলিউম সামঞ্জস্য করা একটি স্পষ্ট সংকেতের জন্য একটি পুরানো রেডিও টিউন করার মতো:

- গতি: একটি প্রকল্পে, ইনজেকশনের গতি ৩০ সেমি/সেকেন্ড থেকে ৬০ সেমি/সেকেন্ডে বৃদ্ধি করার ফলে পাতলা-দেয়ালযুক্ত অঞ্চলগুলি খারাপভাবে ভরাট থেকে সুগঠিত কাঠামোতে উন্নত হয়েছে।

- চাপ: ভর্তি সমস্যা কার্যকরভাবে মোকাবেলা করার জন্য ইনজেকশন চাপ পর্যবেক্ষণ এবং সামঞ্জস্য করুন।

- ভলিউম: নিশ্চিত করুন যে সেট ভলিউমগুলি প্রকৃত প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ যাতে ছোট শট না নেওয়া যায়।

| প্যারামিটার | পরীক্ষা | প্রভাব |

|---|---|---|

| গতি | ধীরে ধীরে বৃদ্ধি | পাতলা জায়গা ভরাট উন্নত করে |

| চাপ | বর্ধিত সমন্বয় | জটিল ভরাট সমাধান করে |

| আয়তন | তাত্ত্বিক চাহিদার সাথে পরীক্ষা করুন | ছোট শট প্রতিরোধ করে |

বায়ুচলাচলের অবস্থা মূল্যায়ন করা

জানালা না খুলে রান্না করলে বাতাস আটকে থাকে এবং ভুল হয়। দুর্বল বায়ুচলাচল ব্যবস্থাও এটি করে। ভেন্ট পরিষ্কার করা হল জানালা খোলার মতো, যাতে সবকিছু শ্বাস নিতে পারে এবং সুচারুভাবে কাজ করতে পারে।.

সমাধান: ভেন্ট যোগ করা বা পরিষ্কার করা ত্রুটি সৃষ্টিকারী বায়ু ফাঁদ প্রতিরোধ করে ছাঁচ পূরণের দক্ষতা উল্লেখযোগ্যভাবে উন্নত করতে পারে।

এই বিষয়গুলি পরিচালনা করে, আমি লক্ষ্য করেছি যে প্রক্রিয়াটি খুব মসৃণভাবে এগিয়ে চলেছে। ছোট ছোট সমন্বয়ের ফলে গুণমান এবং দক্ষতায় উল্লেখযোগ্য পরিবর্তন এসেছে।.

ইনজেকশনের গতি বৃদ্ধি করলে আন্ডারফিলিং উন্নত হয়।.সত্য

উচ্চতর ইনজেকশন গতি পাতলা-দেয়ালযুক্ত জায়গাগুলি আরও কার্যকরভাবে পূরণ করতে সাহায্য করতে পারে।.

লম্বা দৌড়বিদরা গলিত প্রবাহের প্রতিরোধ ক্ষমতা কমিয়ে দেয়।.মিথ্যা

দীর্ঘ দৌড়বিদরা প্রতিরোধ ক্ষমতা বাড়ায়, যার ফলে ভরাটের সমস্যা দেখা দিতে পারে।.

উপসংহার

এই প্রবন্ধে ইনজেকশন মোল্ডিংয়ে ছাঁচের আন্ডারফিলিং সমস্যাগুলি কীভাবে সনাক্ত করা যায় তা অন্বেষণ করা হয়েছে, ইনজেকশন পরামিতি এবং ছাঁচ নকশার কারণগুলি বিশ্লেষণ করে, গতি, চাপ, আয়তন এবং গেট নকশার গুরুত্বের উপর জোর দেওয়া হয়েছে।.

-

অপ্টিমাইজেশন কৌশলগুলি অন্বেষণ করলে গতি সমন্বয়ের মাধ্যমে কীভাবে আন্ডারফিলিং রোধ করা যায় তা বুঝতে সাহায্য করবে।. ↩

-

ছাঁচের নকশার বিষয়গুলি বোঝা, ঘাটতি পূরণের মাধ্যমে পণ্যের মান উন্নত করতে সাহায্য করতে পারে।. ↩

-

ইনজেকশন ছাঁচনির্মাণের সাধারণ সমস্যাগুলি বোঝার জন্য কম ভরা পণ্যের কারণ এবং প্রভাবগুলি অন্বেষণ করুন।. ↩

-

ইনজেকশন ছাঁচনির্মাণ কৌশলগুলিতে মনোযোগ দিয়ে উৎপাদন দক্ষতা বাড়ানোর পদ্ধতিগুলি শিখুন।. ↩

-

সাধারণ রানার ডিজাইন ত্রুটিগুলি সনাক্ত করা প্রবাহ প্রতিরোধ ক্ষমতা হ্রাস করতে এবং ছাঁচ পূরণের দক্ষতা উন্নত করতে সহায়তা করে।. ↩

-

রানার সিস্টেমের প্রভাব অন্বেষণ করলে ছাঁচনির্মাণের দক্ষতা এবং পণ্যের মান উন্নত হতে পারে।. ↩

-

সঠিক ইনজেকশন ভলিউম সম্পূর্ণ ভরাট নিশ্চিত করে, পণ্যের অখণ্ডতা বৃদ্ধি করে এবং ত্রুটি হ্রাস করে।. ↩

-

স্ট্যান্ডার্ড ডিজাইন পরীক্ষা করা দক্ষ রানার সিস্টেম তৈরির জন্য মানদণ্ড প্রদান করে।. ↩