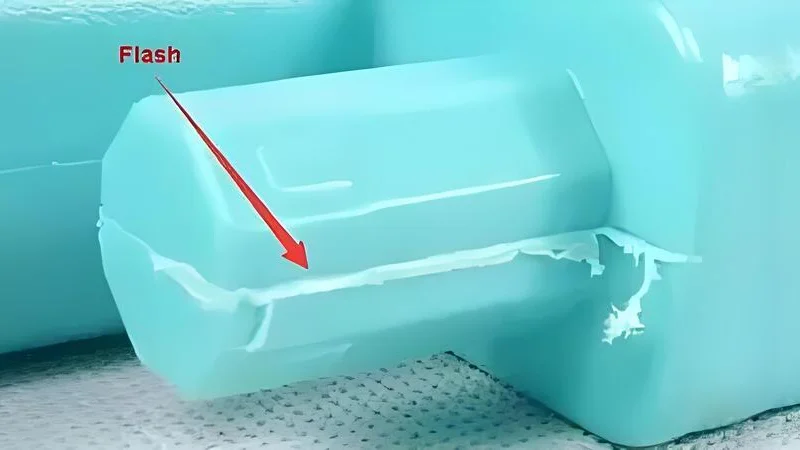

غالبًا ما تبدو مشاكل الفلاش في قولبة الحقن وكأنها لعبة لا تنتهي أبدًا، وتظهر بشكل صحيح عندما يبدو كل شيء على ما يرام.

تتسرب المواد الإضافية أحيانًا من القالب في المنتجات المصبوبة بالحقن. يحدث هذا بسبب القوالب غير المناسبة أو إعدادات الحقن الخاطئة أو المواد الخاطئة. يحتاج العمال إلى فحص القالب وإصلاحه. يجب عليهم ضبط إعدادات العملية واختيار المواد المناسبة لتقليل العيوب. هذه الخطوات تساعد كثيرا.

لقد أمضيت ساعات طويلة في العمل باستخدام القوالب، محاولًا الحصول على الشكل المناسب تمامًا. تخيل تجميع أثاث ايكيا وإدراك الخطوة الضائعة. إنه أمر محبط، ولكن يمكنك عادة إصلاحه. قم بمحاذاة أسطح القالب بشكل مثالي، مع تجنب التآكل أو الأوساخ التي تسبب ومضات. تحقق من فجوات القالب وتأكد من بقاء نظام العادم نظيفًا.

معلمات الحقن تشبه الطبخ. استخدم درجة الحرارة والتوقيت المناسبين. تقليل الحقن وعقد الضغوط شيئا فشيئا. إبطاء سرعة الحقن إذا لزم الأمر. يمكن لهذه التغييرات الصغيرة أن تقلل من مشاكل الفلاش كثيرًا.

المواد مهمة أيضًا. إن اختيار الحذاء المناسب يشبه اختيار الحذاء المثالي - وهو أمر مهم جدًا للراحة والأداء. يجب أن تكون سيولة المواد مناسبة. تحكم في درجة حرارته لمنعه من التدفق بقوة، مما قد يؤدي إلى وميض.

تحدث مشكلات الفلاش دائمًا بسبب سوء تركيب القالب.خطأ شنيع

يمكن أن ينتج الفلاش أيضًا عن معلمات الحقن غير الصحيحة أو المواد غير المناسبة.

يمكن أن يؤدي تحسين معلمات العملية إلى تقليل عيوب الفلاش.حقيقي

يساعد ضبط سرعة الحقن والضغط ودرجة الحرارة على تقليل مشكلات الفلاش.

كيف يمكنني ضبط القالب الخاص بي لمنع الفلاش؟

هل واجهت يومًا لحظة يبدو فيها كل شيء مثاليًا؟ ثم تلاحظين وميضًا مزعجًا على القطعة التي شكلتها.

تتضمن التغييرات الرئيسية في القالب لإيقاف الوميض فحص سطح الفراق بحثًا عن التآكل. وينبغي تعديل الفجوات العفن. العادم المناسب ضروري، لذا ضعه في الاعتبار. قم بضبط إعدادات الحقن مثل الضغط والسرعة أيضًا. ركز على هذه العناصر لتجنب الفلاش.

أساسيات تعديل القالب

وهنا قصة صغيرة. في الماضي، أثناء عملي في تصميم القالب، اكتشفت بالطريقة الصعبة أنه حتى الخلل الصغير في سطح فراق القالب 1 يمكن أن يسبب مشاكل كبيرة. أتذكر عندما مرت قطعة صغيرة من بقايا البلاستيك دون أن يلاحظها أحد، مما أدى إلى وميض رهيب. الآن، لا شيء يهرب من انتباهي. أنا أركز حقًا على الحفاظ على سطح الفراق مسطحًا ونظيفًا. إذا كان هناك أي تآكل، فأنا أقوم بتلميعه أو طحنه على الفور.

يمكن أن تكون الفجوات صعبة. لقد أمضيت ذات مرة عطلة نهاية أسبوع كاملة محاولًا معرفة سبب وميض أجزائي. اتضح أنها مشكلة فجوة شريط التمرير. منذ ذلك الحين، أصبح قياس هذه الفجوات بدقة هو قاعدتي - فالحفاظ على فجوات شريط التمرير بين 0.03-0.05 مم يساعد حقًا.

العادم المناسب أمر حيوي كذلك. سوء العادم يحبس الغاز ويزيد الضغط مما يسبب الوميض. من المهم التحقق من الأخاديد للتأكد من عدم انسدادها وأنها على العمق الصحيح (0.02-0.05 مم). يتطلب الأمر جهدًا إضافيًا، لكنه يستحق ذلك.

خطوات الحقن الدقيقة

ذات مرة، كان ضبط ضغط الحقن يشبه مزج الموسيقى مثل منسق الأغاني. تعديلات صغيرة من عيوب التوازن من 5 إلى 10 ميجا باسكال وتمنع الوميض - إن العثور على تلك البقعة يوفر المتاعب حقًا.

سرعة الحقن لا تتعلق فقط بالسرعة؛ سرعة الحقن السريعة للغاية 2 إلى زيادة ضغط التجويف فجأة، مما يسبب مشاكل في الوميض. يمكن أن تؤدي السرعة الأبطأ التي يتم التحكم فيها إلى تجنب ارتفاع الضغط المفاجئ الذي يؤدي إلى حدوث مشكلات في الفلاش.

يعد تقصير مدة الحقن والإمساك بمثابة خدعة أيضًا، ولكن بحذر - يعد ضمان تشكيل المنتج بالكامل أولاً أمرًا أساسيًا.

حقائق مادية

تؤثر سيولة المادة على حدوث الوميض بشكل كبير؛ إن استخدام مواد ذات سيولة أقل أو إضافة مواد مالئة مثل كربونات الكالسيوم يحدث فرقًا كبيرًا، فهو يشبه إعطاء المادة سمات جديدة!

يعد التحكم في درجة الحرارة أمرًا بالغ الأهمية أيضًا؛ درجات الحرارة المرتفعة تقلل اللزوجة وتؤدي إلى المزيد من مخاطر الوميض عن طريق زيادة السيولة.

| المعلمة | نطاق التعديل |

|---|---|

| ضغط الحقن | تقليل بمقدار 5-10 ميجا باسكال |

| الضغط القابضة | تقليل بمقدار 3-5 ميجا باسكال |

| سرعة الحقن | متوسطة إلى بطيئة |

| درجة حرارة المواد | البرميل: -10 إلى -20 درجة مئوية |

| العفن: -5 إلى -10 درجة مئوية |

كل تعديل يبدو وكأنه تجميع لغز معًا - عندما يكون كل شيء مناسبًا تمامًا، فإن الأمر يتجاوز مجرد تقليل النفايات؛ يتعلق الأمر بزيادة كفاءة الإنتاج وتقديم منتجات عالية الجودة. من منا لا يحب رؤية نجاح عملهم الشاق؟ تصميم القالب 3 هو حقًا شكل فني خاص به.

يحدث الوميض بسبب ضغط الحقن الزائد.حقيقي

يمكن أن يؤدي ضغط الحقن المفرط إلى فيضان المواد، مما يؤدي إلى حدوث وميض.

المواد ذات السيولة العالية تقلل من خطر الوميض.خطأ شنيع

تزيد السيولة العالية من خطر الوميض عن طريق جعل المادة أكثر عرضة للتسرب.

كيف يمكن تحسين معلمات قولبة الحقن؟

تصور الحد من العيوب في العناصر البلاستيكية الخاصة بك مع بعض التعديلات البسيطة!

يتضمن تحسين قولبة الحقن ضبط إعدادات القالب واختيار المواد المناسبة. يقوم المصنعون بضبط عوامل مثل الضغط والسرعة والسيولة. الإدارة الدقيقة تقلل من العيوب مثل الفلاش. الإدارة السليمة هي المفتاح.

فهم تعديلات القالب

يلعب تعديل القالب المناسب دورًا محوريًا في تحسين معلمات قولبة الحقن. أتذكر المرة الأولى التي رأيت فيها سطح فراق القالب غير مسطح. كان ذلك في وقت مبكر من مسيرتي المهنية، وتعلمت مدى أهمية هذه التفاصيل الصغيرة. يمكن أن يتسبب سطح الفراق البالي في حدوث وميض، وهو أحد العيوب المزعجة التي تزعجك. الآن، أتحقق من سطح فراق القالب بانتظام بحثًا عن أي مخالفات. إذا وجدت أي شيء، فإن القليل من الطحن أو التلميع عادةً ما يحل المشكلة.

بعد ذلك، يعد فحص فجوة القالب أمرًا بالغ الأهمية. إن وجود فجوة كبيرة جدًا، خاصة في أشرطة التمرير أو دبابيس القاذف، يؤدي إلى حدوث مشكلات. على سبيل المثال، ينبغي الحفاظ على فجوات شريط التمرير بين 0.03-0.05 ملم للحفاظ على توازن الأمور.

بالإضافة إلى ذلك، فإن نظام العادم يستحق الاهتمام أيضًا. يمكن أن يمثل أخدود العادم المسدود مشكلة كبيرة بسبب حبس الغازات وزيادة ضغط التجويف. لقد اضطررت ذات مرة إلى استخدام إبرة رفيعة لإزالة انسداد عنيد - وهو حدث يصعب نسيانه!

| مكون القالب | المعلمة الأمثل |

|---|---|

| فجوة المنزلق | 0.03-0.05 ملم |

| أخدود العادم | عمق 0.02-0.05 ملم |

ضبط معلمات عملية صب الحقن

لقد غيّر تغيير الحقن والضغط كل شيء بالنسبة لي. وعندما بدأت في تقليل هذه الضغوطات، تفاجأت بمدى قطع العيوب مثل الفلاش.

قلل ضغط الحقن تدريجياً بمقدار 5-10 ميجا باسكال واستمر في الضغط بمقدار 3-5 ميجا باسكال حتى تتلاشى العيوب.

وبالتعلم بالطريقة الصعبة، وجدت أن سرعة الحقن السريعة جدًا يمكن أن تؤدي إلى ارتفاع الضغط. إن الانتقال إلى سرعة متوسطة أو بطيئة لم يؤدي إلى تحسين جودة المنتج فحسب، بل أعطاني أيضًا عقلًا هادئًا حقًا.

مثال على تعديلات المعلمة

- ضغط الحقن : أقل بمقدار 5-10 ميجا باسكال.

- الضغط القابضة : تقليل بمقدار 3-5MPa.

- سرعة الحقن : التحول من سريع إلى متوسط/بطيء.

الاعتبارات المادية

يؤثر اختيار المادة المناسبة على العملية بشكل كبير. ذات مرة، أدت مادة ذات سيولة كبيرة إلى حدوث وميض أكثر مما أردت.

الآن، أختار مواد ذات سيولة أقل قليلًا أو تلك التي تسمح لي بإضافة مواد حشو مثل كربونات الكالسيوم.

التحكم في درجة الحرارة مهم جدًا أيضًا؛ إن تغيير درجة حرارة البرميل بمقدار 10-20 درجة مئوية ودرجة حرارة القالب بمقدار 5-10 درجة مئوية يحدث فرقًا كبيرًا في النتائج.

| الجانب المادي | توصيات التعديل |

|---|---|

| سيولة المواد | استخدم مواد مالئة (10%-30%) |

| درجة حرارة البرميل | تقليل بمقدار 10-20 درجة مئوية |

| درجة حرارة العفن | انخفاض بمقدار 5-10 درجة مئوية |

إن رؤية مدى ملاءمة هذه التعديلات للمرافق الحديثة قد فتح عيني على تقنيات تحسين المعلمة 4 . إنه لأمر مدهش كيف تتناسب تقنيات تحسين المعلمات مع احتياجات الإنتاج المحددة واستراتيجيات التشكيل المخصصة 5 . يبدو كل تغيير وكأنه قطعة أحجية مناسبة تمامًا، مما يجعل العملية تبدو مجزية للغاية.

يجب أن تكون فجوات شريط التمرير 0.03-0.05 مم لمنع الوميض.حقيقي

يؤدي الحفاظ على فجوات شريط التمرير ضمن هذا النطاق إلى تقليل الوميض عن طريق ضمان إغلاق القالب بشكل صحيح.

يؤدي تقليل سرعة الحقن إلى زيادة ضغط التجويف على الفور.خطأ شنيع

تعمل سرعات الحقن العالية على زيادة ضغط التجويف وليس تقليله.

كيف يؤثر اختيار المواد على تقليل الفلاش؟

يعد اختيار أفضل المواد أمرًا أساسيًا لتقليل الوميض أثناء عملية التشكيل بالحقن. سأشرح الأسباب والطرق.

يؤثر اختيار المواد على تقليل الفلاش من خلال إدارة السيولة ودرجة الحرارة أثناء التشكيل. اختيار المادة الصحيحة يتجنب الفائض. يؤدي هذا إلى ملاءمة القالب بشكل محكم وفلاش أقل. جودة المنتج تتحسن. النفايات تنخفض.

سيولة المواد والفلاش

عندما بدأت مع القوالب، تعلمت مدى أهمية السيولة بسرعة. تصور المادة وكأنها سائل متسلل يحاول التسلل عبر كل مساحة صغيرة في القالب. تدخل السيولة العالية إلى الفجوات بسهولة وتؤدي إلى وميض غير مرغوب فيه. يعد اختيار المواد ذات السيولة الخاضعة للتحكم أو تعديل المخاليط باستخدام مواد الحشو مثل كربونات الكالسيوم أمرًا مفيدًا للغاية. تساعد هذه الحشوات على التحكم في السيولة وزيادة القوة والمتانة.

تعديلات عملية مع الحشو

في أحد المشاريع، منحني خلط مواد حشو مختلفة مزيجًا مثاليًا من السيولة والقوة. بدا حساب النسبة المئوية الدقيقة في كل مرة بناءً على احتياجات المنتج وكأنه تجربة علمية. كان تحقيق الدقة مرضيًا بشكل لا يصدق.

| نوع الحشو | التأثير على السيولة | نسبة الاستخدام النموذجي |

|---|---|---|

| كربونات الكالسيوم | يقلل من السيولة | 10%-30% |

| بودرة التلك | يعزز الصلابة | 5%-20% |

التحكم في درجة الحرارة في اختيار المواد

المرة الأولى التي رأيت فيها تأثير درجة الحرارة كانت مفاجئة. لقد كان الأمر سحريًا تقريبًا - فقد أدت درجات الحرارة المرتفعة إلى زيادة السيولة ومخاطر الوميض. الآن، أصبح اختيار المواد التي تحقق أداءً جيدًا حتى في درجات الحرارة المعتدلة هو روتيني.

بالنسبة لللدائن الحرارية، فإن ضبط البرميل بمقدار 10-20 درجة مئوية فقط ودرجات حرارة القالب بمقدار 5-10 درجة مئوية يتحكم في الوضع. يحافظ هذا التغيير البسيط على سمك المادة ويقلل الوميض بشكل كبير.

تعديلات القالب وتوافق المواد

إن اختيار المادة المناسبة يعني أكثر من مجرد اختيار مركب؛ فهو يوجه تعديلات القالب أيضًا. يعد الحفاظ على أسطح فواصل القالب سليمة أمرًا بالغ الأهمية لتجنب الوميض. تطبق المواد المختلفة ضغوطًا مختلفة، لذا فإن إجراء تغييرات في تصميم القالب من أجل التوافق أمر مهم.

- سطح فراق القالب : يعد الحفاظ على هذه الأسطح ناعمة وخالية من التآكل أمرًا بالغ الأهمية، خاصة بالنسبة للمواد التي تتطلب ضغوطًا عالية.

- إدارة فجوات العفن : بعض المواد أقل قابلية للانضغاط وتحتاج إلى ضوابط أكثر صرامة للفجوات. غالبًا ما يكون ضبط فجوات شريط التمرير أو إضافة الحشيات أمرًا ضروريًا.

يؤثر اختيار المادة المناسبة على العديد من العوامل، بما في ذلك ضغط الحقن وسرعته. يؤثر الاختيار الصحيح حقًا على الجودة والكفاءة.

كربونات الكالسيوم تقلل من سيولة المواد.حقيقي

تستخدم كربونات الكالسيوم كمادة حشو لتقليل سيولة المواد.

المواد ذات السيولة العالية تمنع الوميض دائمًا.خطأ شنيع

يمكن أن تتسبب السيولة العالية في تسرب المواد إلى فجوات القالب، مما يسبب وميضًا.

كيف يمكنني التحكم في الفلاش في القوالب المعقدة بشكل فعال؟

هل سبق لك أن شعرت بأنك عالق في فوضى الفلاش المربكة أثناء عملية صب الحقن؟ أنا أفهم هذا التحدي تماما. إن تعلم أساليب جديدة يمكن أن يغير كل شيء، ويحسن الجودة والكفاءة.

تتضمن إدارة الفلاش في القوالب المعقدة تعديل الأجزاء مثل أسطح الفصل والفجوات. التغيير والتبديل في إعدادات الحقن أمر ضروري. ويجب أيضًا مراعاة خصائص المواد. هذه الخطوات تقلل العيوب بشكل ملحوظ. تتحسن جودة الإنتاج بشكل كبير.

تعديلات القالب

فكر في مدى روعة الشعور عندما يكون كل شيء مناسبًا تمامًا. هذا هو هدفنا مع تعديلات القالب.

أولاً، تحقق من سطح فراق القالب . هذا يشبه ضمان ملاءمة قطعة اللغز دون خدوش أو أوساخ. إذا كان هناك ضرر أو أوساخ، قم بإصلاحه عن طريق الطحن أو التلميع 6 للحفاظ على الدقة.

الآن، النظر في الفجوة العفن . فكر في محاولة الضغط على الجينز الضيق. إذا كانت الفجوات كبيرة جدًا، فلن تتناسب بشكل جيد. قم بقياس هذه الفجوات بعناية، عادةً ما بين 0.03-0.05 مم، لتقليل الوميض. قد يؤدي تبديل أشرطة التمرير أو إضافة طبقة رقيقة إلى حل المشكلة.

تذكر نظام العادم . تخيل أنك تحاول التنفس في غرفة ضيقة جدًا. إذا كان أخدود القالب مسدودًا، يرتفع ضغط التجويف ويسبب الوميض. تساعد الفحوصات المنتظمة والتنظيف باستخدام الأدوات الحادة أو الهواء في الحفاظ على تدفق الهواء الجيد.

تعديل معلمة عملية حقن صب

فكر في معلمات الحقن كضبط الراديو للحصول على صوت واضح.

- ضغط الحقن وضغط الضغط مهمين جدًا. قم بخفض هذه الضغوط ببطء، ربما بمقدار 5-10 ميجا باسكال، للتعامل مع مشاكل الفلاش.

- وينطبق الشيء نفسه على سرعة الحقن 7 ؛ تباطؤ يملأ التجويف بالتساوي.

- قطع كل من وقت الحقن ووقت الانتظار إذا لزم الأمر؛ إنه مشابه للطهي – اختصر الوقت ولكن حقق التوازن الصحيح لتجنب الأخطاء.

الاعتبارات المادية

يبدو اختيار المواد أمرًا لا يمكن التنبؤ به ولكنه مهم.

سيولة المادة على إنتاج الفلاش. قد تساعد المواد ذات السيولة الأقل أو الحشوات مثل كربونات الكالسيوم في السيطرة على هذه المشكلة.

يؤدي ضبط درجة حرارة المادة 8 عن طريق تعديل إعدادات البرميل والقالب إلى إدارة اللزوجة وتقليل مخاطر الوميض.

| المعلمة | طريقة التعديل | فوائد |

|---|---|---|

| سطح فراق القالب | طحن/تلميع | يضمن التسطيح |

| فجوة العفن | استبدال/إضافة حشية | يقلل من فلاش |

| نظام العادم | الأخاديد النظيفة | يقلل من ضغط التجويف |

| ضغط الحقن | انخفاض تدريجيا | يقلل من مخاطر العيوب |

| سرعة الحقن | ابطئ | ملء تجويف سلس |

| سيولة المواد | إضافة الحشو/انخفاض درجة الحرارة | يتحكم في التدفق والفلاش |

أدى دمج هذه التقنيات الذكية إلى تحسين أداء القالب وجودة منتج جيدة جدًا في عمليات قولبة الحقن. التغييرات الصغيرة يمكن أن تحقق نتائج كبيرة!

يجب أن تكون أسطح فواصل القالب مصقولة من أجل التسطيح.حقيقي

يضمن التلميع أن تكون أسطح فواصل القالب مسطحة، مما يمنع الوميض.

ارتفاع ضغط الحقن يقلل من حدوث وميض.خطأ شنيع

تقليل ضغط الحقن يساعد على تقليل الوميض وليس زيادته.

خاتمة

تتناول هذه المقالة الاستراتيجيات الفعالة لمعالجة مشكلات الفلاش في المنتجات المقولبة بالحقن، مع التركيز على تعديلات القالب وتحسين معلمات العملية واختيار المواد لتحسين جودة المنتج.

-

اكتشف الطرق التفصيلية لتقييم وإصلاح أسطح فواصل القالب، مما يضمن بقائها مسطحة وخالية من العيوب. ↩

-

تعرف على كيف يمكن لضبط سرعات الحقن أن يمنع حدوث عيوب مثل الفلاش عن طريق موازنة ضغط التجويف. ↩

-

استكشف المبادئ الشاملة التي توجه التصميم الفعال للقالب وتمنع العيوب الشائعة مثل الفلاش. ↩

-

اكتشف التقنيات العملية المستخدمة في الصناعة لتحسين معلمات قولبة الحقن بشكل فعال. ↩

-

تعرف على الاستراتيجيات المخصصة التي يمكن أن تعزز الكفاءة والجودة لمتطلبات الإنتاج المختلفة. ↩

-

استكشف طرق الحفاظ على أسطح فواصل القالب لتحقيق الوظيفة المثالية للقالب. ↩

-

اكتشف طرقًا لضبط سرعة الحقن للحصول على نتائج قولبة أفضل. ↩

-

تعرف على إعدادات درجة الحرارة المثالية لإدارة خصائص المواد. ↩