يتطلب قولبة الحقن الدقة، خاصة عند تحديد زاوية المسودة الصحيحة للقوالب.

تتأثر زاوية السحب المثالية في قولبة الحقن بخصائص المواد البلاستيكية وشكل المنتج وحجمه وبنية القالب. يؤدي ضبط هذه المتغيرات إلى ضمان التشكيل السلس والإنتاج عالي الجودة.

على الرغم من أن فهم هذه العوامل الأساسية أمر ضروري، إلا أن تطبيقها بفعالية على تصميمات القوالب الخاصة بك قد يكون أمرًا معقدًا. تابع القراءة لاكتشاف الإرشادات التفصيلية ونصائح الخبراء لضمان عمليات قولبة الحقن المثالية.

معدل انكماش مادة البولي بروبيلين هو 0.4 - 0.7٪.خطأ شنيع

يكون انكماش مادة البولي بروبيلين بشكل عام 1.0 - 2.5٪، وليس 0.4 - 0.7٪.

يزيد ارتفاع المنتج من صعوبة التشكيل.حقيقي

تزيد المنتجات الأطول من الاحتكاك بالقالب، مما يؤدي إلى تعقيد عملية القولبة.

كيف تؤثر المواد البلاستيكية على زاوية المسودة؟

يعد فهم كيفية تأثير خصائص المواد البلاستيكية على زاوية السحب أمرًا بالغ الأهمية لتصميم القالب الأمثل في التصنيع.

تؤثر المواد البلاستيكية على زاوية السحب من خلال معدلات الانكماش والمرونة وتعقيد شكل المنتج. تتطلب المواد ذات الانكماش العالي زاوية سحب أكبر لضمان التشكيل السلس، بينما تحتاج المواد الناعمة ذات المرونة المنخفضة إلى زيادة المنحدر لمنع التشوه. تتطلب الأشكال المعقدة أيضًا زوايا مسودة.

دور الانكماش في مسودة الزاوية

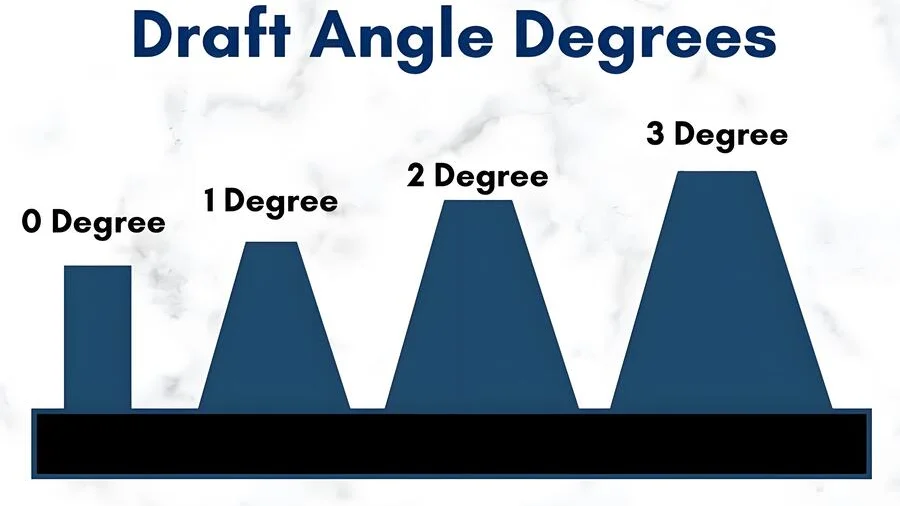

يعد الانكماش عاملاً حاسماً في تحديد زاوية المسودة. على سبيل المثال، تحتاج المواد مثل البولي بروبيلين ( PP ) التي يبلغ معدل انكماشها 1.0 - 2.5% إلى ميل أكبر مقارنةً بالبوليسترين ( PS )، الذي يبلغ معدل انكماشه حوالي 0.4 - 0.7%. وذلك لأن الانكماش العالي يمكن أن يتسبب في تمسك المنتج بإحكام بقلب القالب أثناء عملية التشكيل 1 . غالبًا ما يكون منحدر السحب من 1 درجة إلى 3 درجات ضروريًا للمواد البلاستيكية عالية الانكماش، في حين أن المواد ذات الانكماش الأقل قد تتطلب فقط 0.5 درجة - 1.5 درجة.

معامل المرونة وتأثيرها

المواد البلاستيكية ذات معامل المرونة المنخفض، مثل PVC ، تكون أكثر عرضة للتشوه والتمدد عند التشكيل. وهذا يتطلب منحدر سحب أكبر لتسهيل الإزالة بسلاسة دون الإضرار بالمنتج. وفي المقابل، يمكن للمواد البلاستيكية الصلبة أن تتحمل المنحدرات الأصغر. تساعد هذه المرونة الشركات المصنعة على تحديد أفضل زاوية لأنواع المواد 2 .

تأثير شكل المنتج وحجمه

يؤثر تعقيد الشكل وحجم المنتج بشكل كبير على منحدر السحب المطلوب. تحتاج المنتجات ذات التصميمات المعقدة، مثل تلك التي تحتوي على أبازيم أو تعزيزات مقلوبة، إلى ميل أكبر - يصل إلى 3 درجات - 5 درجات - لضمان عملية صب سلسة. بالنسبة للعناصر الأبسط، مثل الأسطح المسطحة أو الأسطوانات، فإن المنحدر من 0.5 درجة إلى 1 درجة يكفي. بالإضافة إلى ذلك، تولد المنتجات الأطول مزيدًا من الاحتكاك أثناء عملية القولبة، وبالتالي تتطلب زوايا انحدار أكبر لطرد ناجح من تجويف 3 .

النظر في هيكل القالب وخشونة السطح

في القوالب متعددة التجاويف، يمكن أن تؤثر العلاقة المكانية بين التجاويف على قرارات زاوية المسودة. يمنع التصميم المدروس جيدًا المشكلات التي تنشأ من الهياكل المضغوطة بشكل مفرط. تساعد أسطح القالب الناعمة في عملية التشكيل بسهولة، مما يسمح بزوايا انحدار أقل. ومع ذلك، تتطلب الأسطح الخشنة زيادة المنحدرات لتخفيف المقاومة أثناء عملية القذف 4 . وبالتالي فإن المعالجة السطحية المناسبة يمكن أن تعزز الكفاءة في تصميم القالب.

مادة البولي بروبيلين لديها معدل انكماش 1.0 - 2.5٪.حقيقي

يتراوح معدل انكماش مادة البولي بروبيلين من 1.0% إلى 2.5%.

ارتفاع المنتج يتطلب إمالة سحب قالب أصغر.خطأ شنيع

يؤدي ارتفاع المنتج إلى زيادة الاحتكاك، مما يتطلب إمالة أكبر.

لماذا يعتبر شكل المنتج حاسما في تصميم القالب؟

يعد فهم شكل المنتج أمرًا حيويًا في تصميم القالب لأنه يؤثر على كفاءة التصنيع والجودة والتكلفة.

يملي شكل المنتج في تصميم القالب سهولة الإنتاج واستخدام المواد وجودة المنتج النهائي. قد تتطلب الأشكال المعقدة هياكل قوالب متقدمة وتؤثر على عمليات القولبة، بينما تعمل الأشكال البسيطة على تبسيط الإنتاج وتقليل التكاليف. يعد فهم هذه الديناميكيات أمرًا ضروريًا لتحقيق نتائج تصنيع فعالة وعالية الجودة.

دور خصائص المواد البلاستيكية

تعتبر خصائص المواد البلاستيكية محورية في تحديد تصميم القالب. على سبيل المثال، تتطلب المواد البلاستيكية ذات معدلات الانكماش العالية، مثل مادة البولي بروبيلين، زاوية سحب أكبر لمنع حدوث مشكلات أثناء عملية التشكيل. إذا كان الانكماش كبيرًا، فيجب زيادة منحدر سحب القالب لاستيعاب هذه الخصائص. في المقابل، فإن المواد مثل البوليسترين لديها انكماش أقل، مما يسمح بزاوية سحب أصغر.

وبالمثل، معامل المرونة 5 دورًا حاسمًا. قد تتشوه المواد البلاستيكية الناعمة ذات المرونة المنخفضة بسهولة وتتطلب منحدرًا أكبر لسحب القالب من أجل التشكيل السلس. وهذا يضمن أن المنتج النهائي يحافظ على شكله المقصود دون تشويه.

تأثير شكل المنتج وحجمه

يؤثر تعقيد شكل المنتج بشكل كبير على تصميم القالب. تتطلب المنتجات ذات الهياكل المعقدة، مثل الأبازيم أو التعزيزات المقلوبة، زاوية سحب أكبر. على سبيل المثال، قد يحتاج الصندوق البلاستيكي ذو المقلوب الداخلي إلى ميل من 3 درجات إلى 5 درجات لضمان التحرير المناسب من القالب.

يؤثر ارتفاع المنتج أيضًا على تصميم القالب. تعمل المنتجات الأطول على زيادة الاحتكاك أثناء عملية التشكيل وقد تتطلب زوايا سحب أكثر انحدارًا لضمان إطلاقها دون تلف. عند تصميم قوالب للمنتجات الأطول، يجب على المهندسين موازنة المنحدر بعناية لتحسين عملية التصنيع.

اعتبارات لهيكل القالب وخشونة السطح

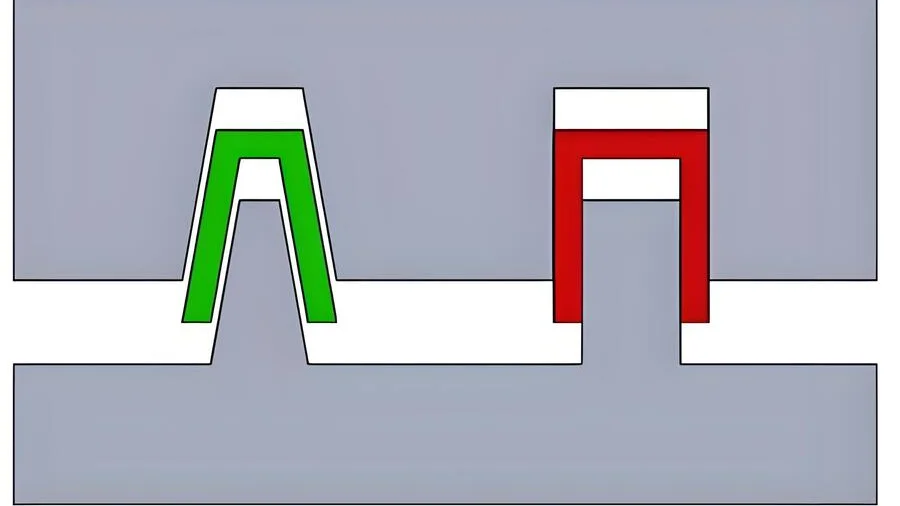

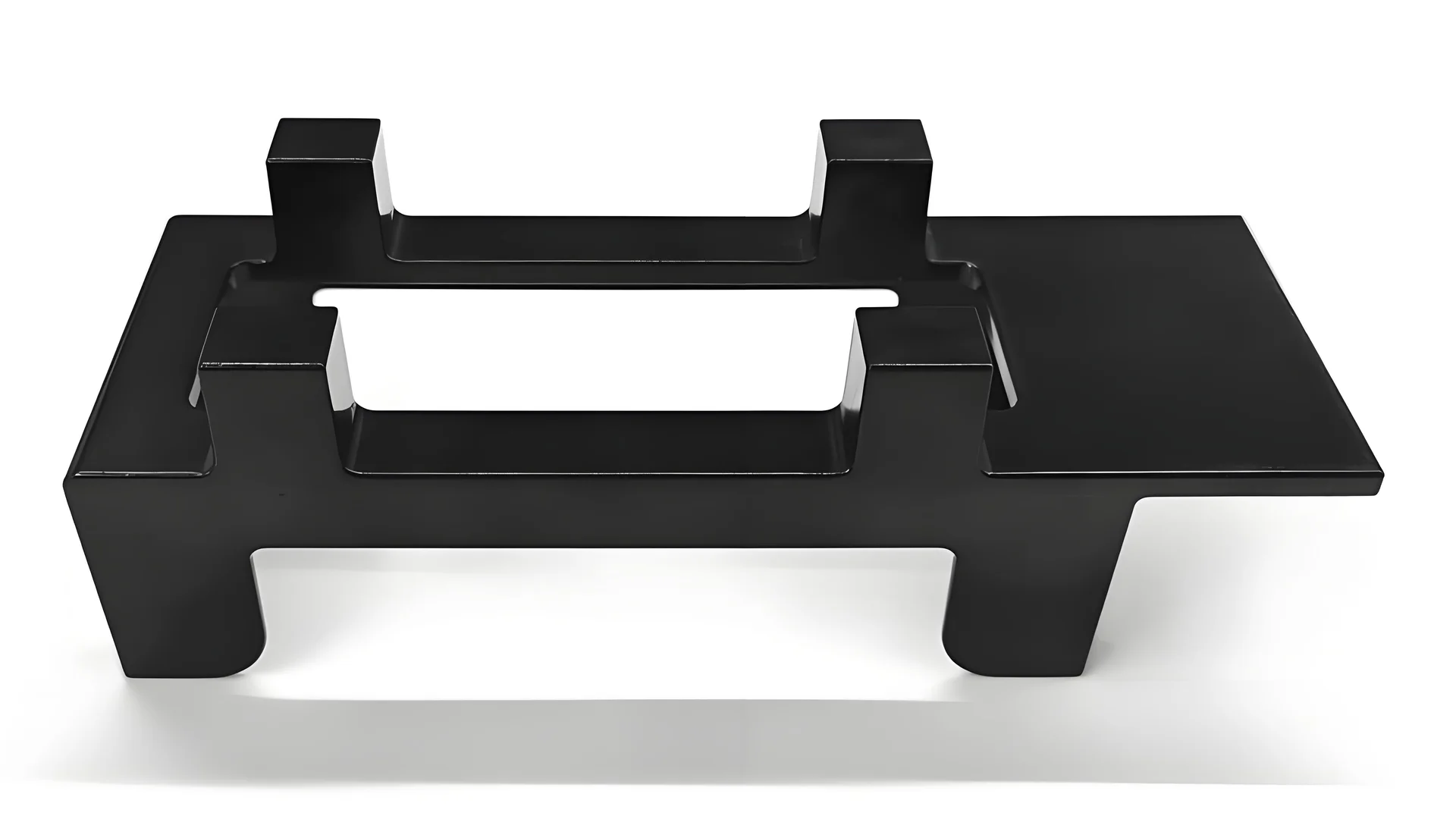

يعد التصميم الهيكلي للقالب نفسه أمرًا بالغ الأهمية عند استيعاب أشكال المنتجات المختلفة. في القوالب متعددة التجاويف، يجب مراعاة المسافات الكافية لتجنب الاكتناز الذي يعيق عملية التشكيل. يصبح هذا أكثر تعقيدًا في التصميمات مثل قوالب الحقن متعددة التجاويف ذات العداء الساخن، حيث تكون العلاقات المكانية بين التجاويف أمرًا بالغ الأهمية.

خشونة السطح هي عامل رئيسي آخر. يقلل سطح القالب الأكثر سلاسة من الاحتكاك أثناء القولبة، مما يسمح بزاوية سحب أصغر. على العكس من ذلك، قد تتطلب الأسطح الخشنة انحدارًا أكبر لضمان عدم التصاق المنتجات بالقالب، مما يؤثر على كفاءة خط الإنتاج.

من خلال أخذ هذه العوامل في الاعتبار، يمكن للمهندسين إنشاء تصميمات قوالب فعالة لا تسهل الإنتاج فحسب، بل تعمل أيضًا على تحسين جودة المنتج. يساعد فهم هذه الجوانب في تحسين عملية تصميم القالب 6 ويساهم في النهاية في تحقيق نتائج تصنيع ناجحة.

انكماش مادة البولي بروبيلين هو 1.0-2.5٪.حقيقي

عادة ما يكون للبولي بروبيلين معدل انكماش يتراوح بين 1.0-2.5%.

تتطلب أسطح القالب الملساء زوايا مسودة أكبر.خطأ شنيع

تسمح أسطح القالب الناعمة بزوايا مسودة أصغر بسبب سهولة عملية التشكيل.

ما هو الدور الذي يلعبه هيكل القالب في إزالة القوالب؟

يؤثر هيكل القالب بشكل كبير على عملية التشكيل في التصنيع، مما يؤثر على الكفاءة وجودة المنتج. يمكن أن يساعد فهم دورها في تحسين التصميم.

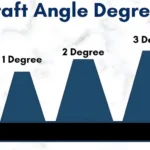

يعد هيكل القالب أمرًا بالغ الأهمية في عملية التشكيل لأنه يملي سهولة إزالة الأجزاء دون حدوث ضرر. وتشمل الاعتبارات هندسة القالب، وخشونة السطح، والترتيب المكاني للتجاويف، وخاصة في قوالب متعددة التجاويف. التصميم المناسب يقلل من الاحتكاك ويقلل من مخاطر العيوب أثناء القالب.

تأثير خصائص المواد البلاستيكية

يعد فهم كيفية تفاعل المواد البلاستيكية المختلفة أثناء عملية التشكيل أمرًا حيويًا. على سبيل المثال، معدلات الانكماش بين المواد. يُظهر البولي بروبيلين ( PP ) والبوليسترين ( PS ) 7 قد تتطلب المواد ذات الانكماش العالي زوايا سحب أكبر لمنع المنتج من التشبث بالقلب. المواد ذات معامل المرونة المنخفض، مثل PVC ، تكون عرضة للتشوه، مما يستلزم منحدر سحب أكثر انحدارًا.

اعتبارات الشكل والحجم

يمكن أن يؤثر تعقيد شكل المنتج وارتفاعه بشكل كبير على القالب. تتطلب الهياكل المعقدة، مثل الأبازيم أو التعزيزات المقلوبة، تناقصًا أكبر لسحب القالب لتسهيل الإزالة السلسة. في المقابل، الأشكال الأبسط مثل المنتجات الأسطوانية يمكن أن يكون لها زوايا سحب أصغر. بالإضافة إلى ذلك، تواجه المنتجات الأطول احتكاكًا أكبر أثناء القولبة، مما يتطلب تعديلات في زوايا الميل.

هيكل القالب وخشونة السطح

الترتيب المكاني داخل القالب، خاصة في التصاميم متعددة التجاويف، أمرًا بالغ الأهمية. يتجنب التصميم الفعال الاكتناز الذي يعيق عملية التشكيل الصحيحة. على سبيل المثال، في القوالب متعددة التجاويف ذات العداء الساخن، يعد ضمان مساحة كافية لكل عملية استخراج تجويف أمرًا ضروريًا. علاوة على ذلك، خشونة السطح 8 دورًا محوريًا؛ تساعد الأسطح الأكثر سلاسة على تسهيل عملية التشكيل، مما يسمح بزوايا سحب أقل مقارنة بالأسطح الأكثر خشونة.

هندسة وتصميم مكونات القالب

يجب أن تأخذ هندسة مكونات القالب في الاعتبار عوامل مثل زاوية المسودة ، والتي تؤثر على مدى سهولة تحرير الجزء من القالب. قد تختلف زوايا المسودة بشكل كبير بناءً على خصائص المادة وميزات المنتج المرغوبة. إن الفهم الدقيق لهذه الاعتبارات الهندسية 9 يمكن أن يؤدي إلى تصميمات قوالب محسنة تعزز كفاءة عملية الإنتاج دون المساس بالجودة.

من خلال دراسة هذه الجوانب، يمكن للمصنعين معالجة المشكلات المحتملة المتعلقة بعيوب التشكيل وضمان إنتاج عالي الجودة مع انقطاعات أقل في خط الإنتاج.

PP لديه معدل انكماش 0.4 - 0.7٪.خطأ شنيع

انكماش PP هو 1.0 - 2.5٪ وليس 0.4 - 0.7٪.

يتطلب سطح القالب الخشن زاوية مسودة أكبر.حقيقي

تحتاج الأسطح الخشنة إلى زاوية أكبر لضمان التشكيل السلس.

كيفية تحسين خشونة سطح القالب للحصول على نتائج أفضل؟

اكتشف سر التشطيبات المثالية للقالب باستخدام تقنيات فعالة لتحسين خشونة السطح. اكتشف كيفية تحسين جودة منتجك وأدائه.

لتحسين خشونة سطح القالب، يجب مراعاة خصائص المواد البلاستيكية وشكل المنتج وهيكل القالب. اضبط زاوية المسودة بناءً على معدلات الانكماش وتشطيب السطح. استخدم تقنيات التلميع لتحقيق أسطح أكثر نعومة لتسهيل عملية التشكيل والحصول على نتائج فائقة.

فهم خصائص المواد

يبدأ تحسين خشونة سطح القالب بالفهم العميق لخصائص المواد البلاستيكية 10 . على سبيل المثال، تتطلب المواد ذات معدلات الانكماش الأعلى، مثل مادة البولي بروبيلين ( PP )، تعديلات محددة في تصميم القالب لمنع حدوث مشكلات أثناء عملية التشكيل. تتمثل الإستراتيجية الرئيسية في ضبط زاوية المسودة وفقًا لخصائص انكماش المادة.

بالنسبة للمواد البلاستيكية ذات معامل المرونة المنخفض، تكون زاوية السحب أكبر قليلاً ضرورية لتجنب التشوه أثناء القولبة. المواد مثل PVC أكثر عرضة للتمدد، مما يتطلب دراسة مدروسة لزوايا التشكيل.

تقييم شكل المنتج وحجمه

يؤثر شكل وحجم المنتج بشكل مباشر على تصميم القالب. تتطلب الهياكل المعقدة، بما في ذلك الأبازيم أو التعزيزات المقلوبة، استدقاقًا أكبر لسحب القالب من أجل عملية صب فعالة. في المقابل، يمكن للأشكال الأبسط مثل المنتجات الأسطوانية أو المسطحة أن تعمل بمنحدر سحب أصغر.

بالإضافة إلى ذلك، ارتفاع المنتج 11 يلعب دورًا في مستويات الاحتكاك أثناء القولبة. تزيد المنتجات الأطول من الاحتكاك، مما يستلزم زاوية سحب أكثر انحدارًا من أجل التحرير السلس. غالبًا ما يمكن إدارة المنتجات السفلية بزوايا منخفضة، مما يوفر مرونة أكبر في التصميم.

هيكل القالب واعتبارات السطح

تتطلب تعقيدات بنية القالب، خاصة في القوالب متعددة التجاويف، تخطيطًا دقيقًا. تعد العلاقة المكانية بين التجاويف أمرًا بالغ الأهمية لتجنب التصميمات المدمجة التي تعيق عملية التشكيل المناسبة. بالنسبة لقوالب الحقن متعددة التجاويف ذات العداء الساخن، من الضروري تخصيص مساحة كافية لكل عملية استخراج تجويف.

تؤثر خشونة السطح على سهولة القولبة بشكل كبير. يسمح السطح المصقول بمنحدر سحب العفن المنخفض، بينما تتطلب الأسطح الخشنة منحدرًا أكثر انحدارًا. لتقنيات مثل التلميع الدقيق 12 أن تحول السطح الخشن إلى سطح أملس، مما يسهل إطلاق المنتج بسهولة ويحسن جودة السطح.

تقنيات لتحسين السطح

تعتبر تقنيات التلميع المتقدمة ضرورية لتحقيق الشكل الأمثل للقالب. يمكن لطرق مثل تلميع الماس أو الحفر الكيميائي أن تحسن بشكل كبير من نعومة السطح. سرعة الحقن ودرجة الحرارة 13 متسقة طوال العملية أمرًا حيويًا حيث يمكن أن تؤثر التقلبات على جودة السطح.

من خلال موازنة هذه العوامل - خصائص المواد، وتصميم المنتج، وبنية القالب - يمكن للمصنعين تحسين خشونة سطح القالب بشكل فعال للحصول على نتائج فائقة. وهذا لا يعزز جودة المنتج فحسب، بل يحسن أيضًا الكفاءة في عملية التصنيع.

البولي بروبلين لديه معدل انكماش من 0.4% إلى 0.7%.خطأ شنيع

البولي بروبلين لديه معدل انكماش من 1.0% إلى 2.5%، وليس من 0.4% إلى 0.7%.

يزيد ارتفاع المنتج من صعوبة التشكيل.حقيقي

يزيد ارتفاع المنتج من الاحتكاك أثناء القولبة، مما يعقد العملية.

خاتمة

يتم تحديد منحدر السحب المثالي في قولبة الحقن من خلال خصائص البلاستيك وشكل المنتج وحجمه وهيكل القالب، مما يضمن القولبة الفعالة والإنتاج عالي الجودة.

-

تعرف على السبب وراء تحديد معدلات الانكماش لزوايا السحب في القوالب. ↩

-

اكتشف كيف تؤثر المرونة على قابلية تشكيل البلاستيك. ↩

-

فهم مدى تأثير الأشكال المعقدة على رسم المنحدرات. ↩

-

اكتشف كيف يؤثر نسيج السطح على قذف العفن. ↩

-

اكتشف كيف تؤثر المرونة على تشوه البلاستيك في القوالب. ↩

-

تعرف على مدى فعالية تصميم القالب في تحسين جودة الإنتاج. ↩

-

تعرف على معدلات الانكماش المختلفة التي تؤثر على خيارات تصميم القالب. ↩

-

اكتشف كيف تسهل نعومة السطح عملية القولبة بسهولة. ↩

-

افهم كيف تؤثر زوايا السحب على إطلاق الأجزاء المقولبة. ↩

-

اكتشف كيف تؤثر المواد المختلفة على اختيارات تصميم القالب. ↩

-

تعرف على سبب احتياج المنتجات الأطول إلى تعديلات دقيقة لزاوية السحب. ↩

-

استكشاف طرق فعالة لتحقيق أسطح العفن أكثر سلاسة. ↩

-

افهم كيف تضمن الظروف المتسقة تحسين التشطيبات السطحية. ↩