قد لا تبدو بعض المنتجات البلاستيكية أو تعمل بشكل صحيح. قد يكون السبب هو ضغط الحقن!

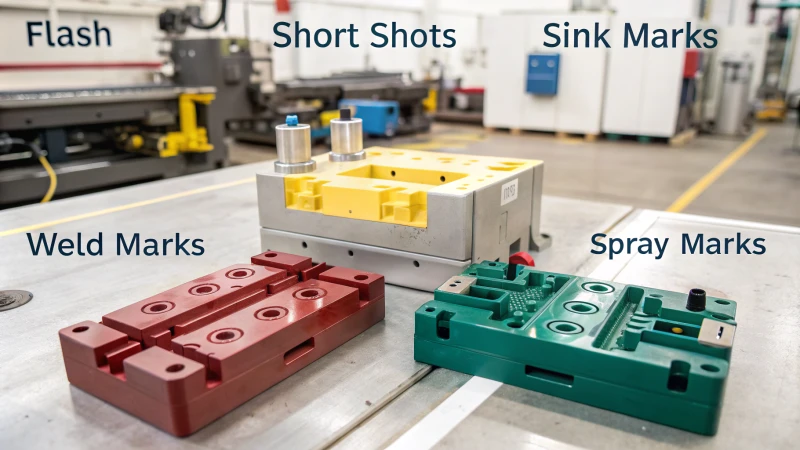

يؤدي ارتفاع أو انخفاض ضغط الحقن في عملية التشكيل إلى عيوب مثل الزوائد، ونقص الحقن، وعلامات الانكماش، وعلامات اللحام، وعلامات الرش. وتنتج هذه المشاكل عن ضبط الضغط بشكل غير صحيح. ويتأثر مظهر المنتج وقوته سلبًا. كما يؤثر الضغط المرتفع جدًا أو المنخفض جدًا على النتيجة النهائية.

قبل سنوات، عندما بدأتُ استكشاف تفاصيل قولبة الحقن، أدركتُ سريعًا مدى أهمية الضغط الصحيح. شاهدتُ ذات مرة دفعة من الأغلفة البلاستيكية ذات حواف زائدة قبيحة، امتدت هذه الحواف خارج القالب. كشف هذا أن الضغط العالي يدفع البلاستيك المنصهر إلى مناطق غير مرغوب فيها، مما يؤدي إلى مزيد من العمل في التشذيب ويؤثر على الحجم الدقيق للمنتج.

في مرة أخرى، واجهتُ مشكلة معاكسة تمامًا، وهي عدم اكتمال الأجزاء. تخيّل أجزاءً غير مكتملة التكوين، لا تفي بمتطلبات الوظيفة أو التصميم. الضغط المنخفض ترك بعض الفراغات بالكاد مملوءة، وهو ما كان صعبًا للغاية بالنسبة للنماذج المعقدة ذات الجدران الرقيقة أو الأجزاء الدقيقة.

كانت علامات الانكماش تحديًا آخر. أصبح مشروع تصميم داخلي للسيارات محبطًا للغاية. كانت الجودة البصرية بالغة الأهمية في هذه الحالة. أدى الضغط غير الكافي إلى أسطح غير مستوية، تشبه الحفر الصغيرة. وهذا غير مناسب لعرضه على العميل.

علّمتني كلٌّ من هذه المشاكل كيفية موازنة ضغط الحقن. فالضغط الزائد يُسبّب زوائد وعلامات رشّ. أما الضغط المنخفض فيؤدي إلى حقن غير مكتمل، وعلامات انكماش، وعلامات لحام، وهي مشاكل مزعجة للغاية. وقد كان فهم هذه التفاصيل بالغ الأهمية في تحسين أساليب التشكيل وتحقيق جودة عالية جدًا.

تحدث عيوب الوميض نتيجة لارتفاع ضغط الحقن.حقيقي

يؤدي الضغط المفرط إلى دفع المادة إلى فجوات القالب، مما يتسبب في حدوث زوائد.

تنتج علامات الانكماش عن انخفاض ضغط الحقن.حقيقي

يؤدي الضغط غير الكافي إلى عدم كفاية ملء المواد، مما يتسبب في حدوث غرق.

كيف يحدث الوميض نتيجة لضغط الحقن؟

هل تساءلت يوماً عن سبب وجود زوائد مزعجة على حواف بعض المنتجات البلاستيكية؟ السبب هو الضغط. تعرّف على كيفية تسبب ضغط الحقن في هذه الزوائد، واستكشف الحلول الممكنة.

يحدث التشويه عندما يؤدي ضغط الحقن الزائد إلى دفع البلاستيك المنصهر ليتسرب من عند وصلات القالب أو فجواته. يؤثر هذا التسرب على مظهر المنتج، مما يزيد من أعمال التشذيب.

دور ضغط الحقن في تكوين الوميض

أتذكر أول مرة رأيت فيها زوائد بلاستيكية في عملي. حدقتُ في مجموعة من القطع المصبوبة حديثًا، كل قطعة منها تتدلى منها قطع بلاستيكية غير مرغوب فيها. شعرتُ وكأنني أرسم لوحة جميلة ثم أسكب عليها الطلاء. تحدث هذه الزوائد عندما يرتفع ضغط الحقن بشكل مفرط. يندفع البلاستيك المنصهر إلى القالب بقوة شديدة لدرجة أنه يتسرب من عند الفواصل والشقوق، مما يُفسد مظهر المنتج. كما أنه يُضيف المزيد من العمل بعد الإنتاج بسبب عمليات التشذيب الإضافية.

جدول: تأثيرات ضغط الحقن العالي

| مشكلة | سبب | تأثير |

|---|---|---|

| فلاش | الضغط الزائد يسبب فيضاناً | مظهر رديء، تقليم متزايد |

لقد علمني هذا مدى أهمية إيجاد ضغط الحقن المناسب. فالضغط العالي جدًا يُسبب اشتعالًا زائدًا، بينما الضغط المنخفض جدًا يُعرّضنا لخطر الحقن غير الكامل، مما يؤدي إلى ترك أجزاء غير مملوءة. الدقة والصبر هما مفتاح النجاح هنا.

مقارنة مع العيوب الأخرى

لا يقتصر دور موازنة ضغط الحقن على تجنب الوميض فحسب، بل يساعد أيضاً في منع عيوب مثل الحقن غير المكتمل، وعلامات اللحام، وعلامات الانكماش. كل عيب من هذه العيوب يدل على مشكلة ضغط مختلفة.

- لقطة قصيرة : ملء كوب بكمية قليلة من الماء لا يُجدي نفعاً. وبالمثل، فإن الضغط المنخفض يترك تجاويف العفن غير ممتلئة، مما يؤدي إلى منتجات غير مكتملة.

- علامات الانكماش : تشبه هذه الانبعاجات كعكة تبرد دون كمية كافية من العجين. يؤدي عدم انتظام سماكة الجدران إلى تبريد غير متساوٍ؛ وبدون ضغط كافٍ، لا توجد كمية كافية من المادة للانكماش.

- علامات اللحام : تُظهر هذه الخطوط مواضع عدم التحام تدفقات البلاستيك بشكل جيد، وغالبًا ما يكون ذلك بسبب انخفاض الضغط. يشبه الأمر نهرين لا يندمجان بسلاسة.

يؤدي ضبط إعدادات الماكينة، وفحص سلامة القالب، واستخدام أساليب التبريد الفعالة إلى تقليل هذه العيوب بشكل كبير. كما تحافظ الفحوصات الدورية على جودة الإنتاج ثابتة.

إن فهم دور ضغط الحقن في حدوث الزوائد والعيوب الأخرى قد حسّن من مظهر ووظائف تصاميمي. فهو يساعدني حقاً على مواءمة مشاريعي مع أهداف التصميم، مع زيادة كفاءة الإنتاج.

يؤدي ضغط الحقن العالي إلى حدوث وميض في عملية التشكيل.حقيقي

يؤدي الضغط الزائد إلى دفع البلاستيك المنصهر إلى التدفق الزائد، مما يخلق وميضًا.

تعمل تقنية الوميض على تحسين المظهر الجمالي للمنتجات المصبوبة.خطأ شنيع

يؤدي استخدام الفلاش إلى تشويه المظهر ويتطلب تقليمًا إضافيًا.

ما الذي يسبب عيوب الحقن في عملية التشكيل بالحقن؟

قد ينتج عن الحقن غير الكامل في عملية التشكيل بالحقن منتج يبدو غير مكتمل، كالكعكة التي لم ترتفع جيدًا. هناك أسباب لحدوث ذلك، والحلول موجودة.

يحدث النقص في الإنتاج عندما لا يملأ البلاستيك القالب بالكامل. وعادةً ما يكون السبب هو عدم كفاية الضغط. تصبح الأجزاء غير مكتملة، وتبدو مختلفة، ولا تعمل بشكل صحيح.

فهم اللقطات القصيرة

يشعر الكثيرون بالضيق عندما يكون جزء مصبوب غير مكتمل، وهذا أمر طبيعي. تخيل أنك تخبز كعكة وتكتشف في منتصفها نقصًا في الدقيق. تُعدّ الأجزاء غير المكتملة عيوبًا مزعجة، إذ لا يمتلئ القالب بالكامل، مما يؤثر على جودة المنتج واستخدامه. أتذكر تجربتي الأولى مع هذه الأجزاء؛ لقد كانت كابوسًا قبل موعد تسليم مشروع.

الأسباب الرئيسية لقصر مدة التسديدات

-

ضغط الحقن غير كافٍ

تخيل أنك تدفع كرة شاطئية تحت الماء بيد واحدة. هذا يشبه انخفاض ضغط الحقن. عندما يكون الضغط منخفضًا جدًا، لا يمتلك البلاستيك القوة الكافية لملء القالب، خاصة في التصاميم ذات الجدران الرقيقة أو التفاصيل الكثيرة.

التأثير: قد تبدو الأجزاء وكأنها تعرضت لعضة سمكة قرش - وهذا سيء للغاية من حيث المظهر والاستخدام.

-

تدفق المواد غير الكافي

تخيل نهراً متجمداً تماماً؛ هذا ما يحدث مع المواد عالية اللزوجة أو سريعة التبريد. ببساطة، لا يمكنها الوصول إلى جميع أجزاء القالب.

العوامل المؤثرة على التدفق تأثير درجة حرارة المادة تؤدي درجات الحرارة المرتفعة إلى تحسين التدفق درجة حرارة العفن يؤثر على معدل التبريد تعقيد التصميم تملأ التأثيرات المسار -

التهوية غير السليمة

مشاكل التهوية تشبه حبس النفس لفترة طويلة أثناء السباحة - ببساطة لا يمكنك القيام بأي شيء. الهواء المحبوس في القالب يمنع امتلائه بالكامل، لذا فإن تصميم فتحات التهوية أمر بالغ الأهمية لإخراج الهواء.

-

اختيار المواد

يشبه الأمر محاولة مزج عصير الفاكهة المجمدة. قد لا تتدفق المادة الخاطئة بشكل جيد إذا لم تتناسب مع التصميم والاستخدام.

-

قيود الجهاز

قد يكون استخدام الآلات القديمة أشبه بقيادة سيارة ذات ناقل حركة معطل. فالضغط والسرعة الثابتان ضروريان، وبدونهما تحدث مشاكل في التعبئة.

معالجة اللقطات القصيرة

ضبط بعض العوامل، مثل معايير الحقن ( الضغط ودرجة الحرارة)، في حل مشكلة الحقن غير الكامل، وهو أمر بالغ الأهمية. يُعدّ إجراء فحوصات دورية لتصميم القالب والآلة ضروريًا لضمان التشغيل السلس.

يُشبه استخدام برامج المحاكاة وجود طبقة أمان إضافية في المنزل؛ فهي تتنبأ بالمشاكل قبل حدوثها، مما يُساعد على تحسين التصاميم للحصول على نتائج أفضل.

بالنسبة لشخص مثلي واجه هذه التحديات، تُعدّ هذه الخطوات مفيدة جدًا في الحفاظ على استقرار الإنتاج.

يؤدي انخفاض ضغط الحقن إلى حقن غير مكتملة.حقيقي

يؤدي الضغط غير الكافي إلى عدم ملء القالب بالكامل، مما يتسبب في حدوث عيوب.

تمنع اللزوجة العالية للمادة حدوث حقن غير كاملة.خطأ شنيع

تؤدي اللزوجة العالية إلى تقييد التدفق، مما يزيد من خطر عدم اكتمال التعبئة.

ما الذي يسبب علامات الانكماش على المنتجات المصبوبة؟

هل سبق لك أن رأيت تلك الخدوش المزعجة على أغراضك البلاستيكية المفضلة؟

تنتج علامات الانكماش عند استخدام ضغط غير كافٍ أثناء عملية التشكيل بالحقن. ويعود ذلك إلى الانكماش الطبيعي للمادة أثناء تبريدها. وتتأثر المناطق ذات السماكة غير المتساوية للجدران بشكل خاص، حيث تظهر انبعاجات واضحة على سطح المنتج.

معرفة علامات الانكماش في قولبة الحقن

هل سبق لك أن نظرت إلى قطعة بلاستيكية ولاحظت انخفاضات أو انبعاجات غير متوقعة؟ كثيرون مروا بهذه التجربة. تُعدّ علامات الانكماش مشكلة شائعة في عملية التشكيل بالحقن. أتذكر أول مرة رأيتها فيها على قطع صممتها. كان الأمر أشبه باكتشاف عيب في أنفك قبل مناسبة مهمة - مزعج ومفاجئ!

لماذا تظهر علامات الانكماش

- انخفاض ضغط الحقن : تخيل محاولة نفخ بالون دون قوة كافية. إذا كان الضغط منخفضًا جدًا، فقد لا يملأ البلاستيك القالب بالكامل، خاصة في المناطق السميكة التي تحتاج إلى كمية أكبر من المادة للانكماش.

- اختلافات التبريد : قد يتسبب التبريد غير المتساوي في مشاكل أيضاً. يشبه الأمر خبز الكعكة حيث تنضج بعض أجزائها أسرع من غيرها. تبرد الأجزاء السميكة ببطء، مما يؤدي إلى انكماش أكبر من الأجزاء الرقيقة.

- سلوك المواد : تختلف المواد في انكماشها، تمامًا كما تختلف وصفات الكيك في ارتفاعها. يساعد اختيار البلاستيك المناسب على تجنب هذه العلامات.

| عامل | التأثير على علامات الانكماش |

|---|---|

| ضغط الحقن | يمنع الضغط العالي ظهور علامات الانكماش من خلال ضمان التعبئة المناسبة وتعويض الانكماش. |

| وقت التبريد | يمكن أن تؤدي فترات التبريد الأطول إلى تقليل الانكماش وتقليل علامات الانكماش. |

| اختيار المواد | إن اختيار المواد ذات معدلات الانكماش المنخفضة يمكن أن يساعد في تجنب علامات الانكماش. |

إصلاح علامات الانكماش

إذن، كيف نتعامل مع هذه العلامات المزعجة للانكماش؟ إليكم بعض الحيل التي تعلمتها:

- ضبط ضغط الحقن : ابحث عن الضغط المثالي الذي يسمح بملء القالب بكمية كافية من المواد بشكل صحيح.

- تغييرات التصميم : تجنب التغييرات الكبيرة في سُمك الجدار. وكما هو الحال في عالم الموضة، فإن الحفاظ على التناسق يُجدي نفعاً. أضف عناصر مثل الأضلاع أو النتوءات لتوزيع المادة بالتساوي.

- اختر مواد مناسبة : اختر أنواع البلاستيك التي تنكمش بشكل أقل. هذا الأمر مهم للمنتجات التي يكون فيها المظهر بالغ الأهمية، مثل تصميمات السيارات الداخلية 3 أو أغلفة الأجهزة الإلكترونية 4 .

عيوب أخرى يجب مراقبتها

أثناء إصلاح علامات الانكماش، قد تلاحظ مشاكل أخرى. الأمر أشبه بلعبة حيث يؤدي إصلاح مشكلة واحدة إلى ظهور أخرى!

- الوميض (الفيضان) : يحدث عندما تدفع قوة كبيرة البلاستيك خارج القالب، مما يؤدي إلى تكوين فائض على طول خطوط الفصل.

- الحقنة القصيرة : عدم كفاية الضغط يؤدي إلى حشو غير كامل، وهو أمر سيء عندما تكون كل التفاصيل مهمة.

- علامات اللحام : الضغط الخاطئ يتسبب في ظهور خطوط حيث تلتقي التدفقات المختلفة ولكنها لا تندمج بشكل جيد.

- علامات الرش : تتسبب سرعات الحقن السريعة في ظهور هذه العيوب الشبيهة بالثعبان.

يساعد فهم هذه المشكلات على تحسين الإنتاج ورفع جودة المنتج. لمزيد من الحلول، اطلع على نصائح حول أفضل ممارسات القسم 5) . بمجرد إتقان هذه النصائح، ستصبح الخبير الذي يلجأ إليه الناس لحل هذه المشكلات المتعلقة بالقوالب!

تنتج علامات الانكماش عن انخفاض ضغط الحقن.حقيقي

يؤدي الضغط غير الكافي إلى عدم ملء القالب بالكامل، مما يتسبب في ظهور علامات انكماش.

تؤدي معدلات التبريد العالية إلى زيادة ظهور علامات الانكماش.خطأ شنيع

التبريد غير المتساوي، وليس المعدلات العالية، هو ما يسبب الانكماش الذي يؤدي إلى ظهور علامات الانكماش.

كيف تؤثر علامات اللحام على سلامة المنتج؟

تخيّل أنك تعمل على مشروع ما، ثم تلاحظ آثار اللحام الخادعة. إنها تُغيّر قوة المنتج بشكل كبير، وقد تُؤثر على سلامته. إنها تُغيّر كل شيء.

تظهر علامات اللحام عندما تلتقي أجزاء البلاستيك دون أن تتصل بشكل صحيح بسبب مشاكل في درجة الحرارة أو الضغط. قد تبدو هذه الخطوط صغيرة، لكنها غالبًا ما تُضعف المنتج، وقد تُشوّه مظهره أيضًا.

فهم علامات اللحام

هل سبق لك أن أمضيت ساعات في تصميم منتج، ثم رأيت خطوط لحام مزعجة تُفسد مظهره؟ أشعر بهذا الإحباط أيضاً. تظهر علامات اللحام هذه، وهي الخطوط التي تراها على سطح المنتج، غالباً أثناء عملية حقن البلاستيك ولا تمتزج جيداً، وعادةً ما يكون ذلك بسبب انخفاض درجة الحرارة أو الضغط غير المناسب.

| عامل | سبب | تأثير |

|---|---|---|

| درجة حرارة | انخفاض ملحوظ مع تدفق البلاستيك عبر تجويف القالب. | ضعف الترابط بين المواد المنصهرة، مما يؤدي إلى ظهور خطوط مرئية. |

| ضغط الحقن | الضغط غير الكافي يسبب تدفقًا بطيئًا وتبريدًا مبكرًا. | توجد نقاط ضعف داخل المنتج، مما يجعله عرضة للكسر تحت الضغط. |

التأثيرات على سلامة المنتج

-

الضعف الهيكلي

أتذكر أنني كنت أعمل على قطعة غيار سيارة؛ كانت علامات اللحام مشكلة كبيرة. هذه العلامات تُسبب نقاط ضعف، خاصة في الأجزاء التي لا يُمكن تجاهل متانتها

-

الاعتبارات الجمالية

ثم هناك مظهر المنتج. تخيل عبوة مستحضرات تجميل جميلة أفسدتها هذه الخطوط. إنه أشبه برسم شارب على لوحة الموناليزا!

-

خلل في الأداء الوظيفي

بالنسبة للمنتجات ذات الأشكال المعقدة أو الأحجام الكبيرة، غالباً ما تؤثر علامات اللحام سلباً على طريقة عملها. سبق لي أن اضطررت لإصلاح جهاز إلكتروني حيث تسببت هذه العلامات في إفساد تركيب أجزائه.

تقليل علامات اللحام

بمرور الوقت، أدركت أن حل مشكلة علامات اللحام يتطلب تعديل عدة عوامل:

- التحكم في درجة الحرارة: تؤدي درجة الحرارة الثابتة إلى تدفق سلس ودمج مناسب.

- ضغط الحقن: الضغط الصحيح يمنع التبريد المبكر ويؤدي إلى ترابط أفضل.

- اختيار المواد: من المحتمل أن يقلل اختيار المواد ذات خصائص التدفق الجيدة من مخاطر علامات اللحام.

بالنسبة لأي شخص مثل جاكي 8 ، يُعدّ فهم هذه التفاصيل أساسياً للحفاظ على الجودة والنزاهة، لا سيما مع زيادة حجم الإنتاج. الأمر يتعلق باستغلال التحديات لابتكار عمليات أفضل ومنتجات فائقة الجودة.

لا تنسَ مشاكل التشكيل الأخرى مثل الزوائد، والقطع غير المكتملة، وعلامات الانكماش:

- ينتج الوميض عن ضغط الحقن العالي، مما يتسبب في الفائض وأعمال التشذيب الإضافية التي قد تغير حجم المنتج.

- تحدث الحقنات القصيرة عندما يؤدي انخفاض الضغط إلى توقف ملء القالب بالكامل، مما يؤثر على شكل المنتج واستخدامه.

- تنتج علامات الانكماش عن عدم كفاية الضغط أثناء التبريد، مما يؤدي إلى أسطح غير مستوية - وهو أمر سيء لمعايير المظهر العالي.

هذه العوامل تذكرني بأنه حتى في مجال التصنيع، فإن الكمال دائم التغير، ولكن السعي إليه هو المكان الذي يحدث فيه السحر الحقيقي.

تُسبب علامات اللحام دائماً ضعفاً هيكلياً.خطأ شنيع

قد تتسبب علامات اللحام في حدوث ضعف، ولكن ليس في جميع الحالات؛ فالأمر يعتمد على الاستخدام.

يؤدي انخفاض درجة الحرارة إلى ظهور علامات اللحام.حقيقي

يمكن أن يؤدي انخفاض درجة الحرارة إلى منع الاندماج السليم للمواد البلاستيكية المنصهرة.

ما الذي يسبب علامات الرش في عملية قولبة الحقن؟

هل تظهر علامات رش غامضة على المنتجات الجديدة؟ ربما يتساءل الناس غالبًا: "أين تكمن المشكلة؟" عملية التشكيل بالحقن تحمل هذه الإجابات المحيرة. دعونا نستكشف هذا العالم لنكتشف سبب ظهور هذه البقع المزعجة.

تنتج علامات الرش في عملية التشكيل بالحقن غالباً عن زيادة الضغط وسرعة الحقن غير المناسبة. وتتسبب هذه المشاكل في اندفاع البلاستيك المنصهر إلى القالب، مما يؤدي إلى أنماط تدفق غير متوقعة.

فهم دور ضغط الحقن

في بدايات مسيرتي المهنية في هذا المجال، واجهتُ لأول مرة مشكلة علامات الرش. حدث ذلك خلال مشروع لتصميم عبوات مستحضرات تجميل فاخرة. كانت هذه العلامات المتعرجة على أسطح المنتجات محيرة ومحبطة. ما اكتشفته حينها، وما زال صحيحًا حتى اليوم، هو الدور المحوري لضغط الحقن في هذه العملية.

عندما يرتفع الضغط بشكل مفرط، فإنه يدفع البلاستيك المنصهر بقوة كبيرة إلى تجويف القالب، مما يُنتج أنماطًا غير منتظمة تُسبب علامات رش. تخيل سكب كمية كبيرة من الماء في قمع بسرعة كبيرة - سيحدث فيضان. وبالمثل، يدفع الضغط المفرط البلاستيك المنصهر بسرعة كبيرة، مما يُسبب عيوبًا مرئية على سطح المنتج.

تأثير سرعة الحقن

لقد شهدت بنفسي كيف تؤثر سرعة الحقن على المشروع. ففي مشروع آخر ذي تصميمات معقدة لأغلفة إلكترونية، تسبب استخدام سرعة حقن غير مناسبة في العديد من العيوب. إذ أدى انصهار البلاستيك المحقون بسرعة إلى تفاقم علامات الرش، لا سيما على المنتجات التي تتطلب لمسة نهائية مثالية مثل زجاجات مستحضرات التجميل.

يُعدّ إيجاد التوازن بين الضغط والسرعة أمراً بالغ الأهمية. فالسرعة الزائدة تُسبب اضطراباً، بينما البطء الشديد قد لا يُملأ القالب بشكل صحيح. هذا التوازن ضروري للحصول على نتيجة مثالية.

العيوب الشائعة المرتبطة بالضغط والسرعة

| عيب | سبب | تأثير |

|---|---|---|

| وميض (تجاوز) | يؤدي ضغط الحقن المرتفع للغاية إلى فيضان البلاستيك من أسطح فصل القالب أو الفجوات الموجودة في الأجزاء المتحركة مثل المنزلقات أو القاذفات. | يؤثر على مظهر المنتج ويزيد من عبء العمل في التشذيب؛ ويمكن أن يتسبب في عدم الامتثال لمتطلبات الحجم بسبب وجود كمية زائدة من البلاستيك. |

| لقطة قصيرة | يؤدي ضغط الحقن غير الكافي إلى منع ملء تجويف القالب بالكامل. | ينتج عن ذلك منتجات غير مكتملة، مما يؤثر على الأداء والمظهر، لا سيما في التصميمات المعقدة ذات الأجزاء ذات الجدران الرقيقة. |

| علامة الغرق | لا يؤدي انخفاض ضغط الحقن إلى تعويض الانكماش أثناء التبريد، خاصة في المنتجات ذات سماكة الجدار غير المتساوية. | يتسبب في عدم استواء أسطح المنتج وهو أمر غير مقبول بالنسبة للمنتجات ذات المظهر العالي مثل التصميمات الداخلية للسيارات. |

| علامات اللحام | يؤدي الضغط غير الكافي إلى تدفق بطيء للذوبان؛ وعندما تندمج الخيوط، قد لا تندمج بشكل صحيح، مما يؤدي إلى ظهور علامات. | يقلل من قوة المنتج وجودة مظهره؛ تظهر علامات اللحام كخطوط تضعف تحت تأثير القوى الخارجية. |

| علامات الرش | يؤدي الضغط العالي والسرعة غير المناسبة إلى تدفق غير منتظم للصهارة، مما يشكل أنماطًا تشبه الثعابين على الأسطح. | يؤدي ذلك إلى المساس بالجودة الجمالية، وهو أمر بالغ الأهمية للمنتجات التي تتطلب مظهراً أنيقاً. |

استراتيجيات للحد من آثار الرش

بعد تجارب عديدة، اكتشفت أن ضبط كل من الضغط والسرعة على 10 أمر بالغ الأهمية لتقليل علامات الرش. يساعد تحقيق التوازن بينهما على انسياب البلاستيك المنصهر بسلاسة ويقلل من ظهور النقوش غير المرغوب فيها.

كما أن إعادة النظر في تصميم القالب تُغير كل شيء. فإضافة أنظمة تهوية تتحكم في الضغوط الداخلية داخل تجويف القالب، مما يقلل المخاطر بشكل أكبر.

تُعدّ الصيانة بالغة الأهمية. فالحفاظ على المعدات في حالة ممتازة وفحص القوالب بانتظام للتأكد من خلوها من التلف أو التآكل أمرٌ ضروري. توفر أدوات المراقبة الحديثة تغذية راجعة فورية وتساعد في الحفاظ على ظروف جيدة أثناء عملية التشكيل. ومن المرجح أن يمنع هذا النهج الاستباقي حدوث عيوب مكلفة لاحقًا.

يؤدي ضغط الحقن العالي إلى ظهور علامات الرش في القالب.حقيقي

يؤدي الضغط المفرط إلى تدفق غير منتظم للذوبان، مما يؤدي إلى تكوين علامات الرش.

يؤدي التهوية المناسبة للقالب إلى إزالة جميع علامات الرش.خطأ شنيع

على الرغم من أن التهوية تساعد، إلا أنها لا تمنع علامات الرش بشكل كامل بمفردها.

خاتمة

يؤدي ضغط الحقن غير المناسب في عملية التشكيل إلى عيوب مثل الزوائد، والحقن غير الكامل، وعلامات الانكماش، وعلامات اللحام، وعلامات الرش، مما يؤثر على مظهر المنتج ووظائفه.

-

تعمل تقنيات التبريد الفعالة على تقليل العيوب مثل علامات الانكماش من خلال إدارة انكماش المواد بكفاءة. ↩

-

يساعد تعلم كيفية ضبط معايير الحقن على منع حدوث عيوب مثل الحقن غير الكامل من خلال تحسين إعدادات الماكينة. ↩

-

استكشف كيف تتطلب التصميمات الداخلية للسيارات معايير جمالية عالية، حيث تكون علامات الانكماش غير مقبولة. ↩

-

تعرف على مبادئ التصميم التي تقلل من العيوب في الهياكل الإلكترونية. ↩

-

اكتشف أفضل الممارسات الصناعية التي تعزز جودة المنتج وتقلل العيوب. ↩

-

يوفر هذا الرابط شرحاً مفصلاً لكيفية تشكل علامات اللحام أثناء عملية قولبة حقن البلاستيك. ↩

-

اكتشف كيف يمكن أن تؤثر علامات اللحام على قوة ومتانة المنتجات البلاستيكية. ↩

-

اكتسب رؤى حول الأساليب التي يمكن للمصنعين استخدامها لتقليل علامات اللحام. ↩

-

يوفر هذا الرابط معلومات تفصيلية حول كيفية تأثير ضغط الحقن على جودة القولبة وتكوين العيوب. ↩

-

يكشف استكشاف هذه العلاقة كيف تساهم سرعة الحقن في تحقيق نتائج التشكيل المطلوبة. ↩

-

يشرح هذا المورد كيف تقلل أنظمة التهوية من العيوب عن طريق التحكم في الضغوط الداخلية أثناء عملية التشكيل. ↩