هل سبق لك أن رأيت جزءًا بلاستيكيًا وتساءلت: "ماذا حدث؟" لدي حقا. عادةً ما تسبب المشكلات الشائعة في قولبة الحقن هذا.

تشمل العيوب الشائعة في العناصر المصبوبة بالحقن الوميض والانكماش وعلامات اللحام وعلامات التدفق والشرائط الفضية واللمعان الضعيف والفقاعات. تتسبب أخطاء تصميم القالب ومشاكل المواد والتكوينات الخاطئة للعملية في حدوث هذه المشكلات. أنها تؤثر على كل من المظهر والاستخدام.

أتذكر أول مشروع كبير لي في المصنع الذي أعمل فيه. لقد أمضينا أسابيع في إتقان التصميم، ولكننا واجهنا مشكلات مثل الوميض والانكماش. الفلاش يعني تلك الرقائق الرقيقة الموجودة على حواف القالب. يحدث ذلك بسبب ارتفاع ضغط الحقن أو سوء فصل العفن. يترك الانكماش خدوشًا عندما لا يملأ البلاستيك المساحة أثناء تبريده.

وكان الاعتراف بهذه المشاكل في غاية الأهمية. لم يكن الأمر يتعلق فقط برؤيتهم. إن فهم سبب حدوثها وإيجاد الحلول أمر مهم. كل عيب يحكي قصة. يتحدث عن تصميم القالب واختيارات المواد والتفاصيل الخاصة في المعالجة. إن النظر إلى هذه التفاصيل يبدو وكأنه حل لغز. إنه حقًا يحسن جودة المنتج وكفاءة الإنتاج.

يحدث الوميض بسبب ضغط الحقن الزائد.حقيقي

يؤدي ضغط الحقن المفرط إلى تسرب المواد إلى الخارج، مما يؤدي إلى حدوث وميض.

الانكماش لا علاقة له بتصميم القالب.خطأ شنيع

يمكن أن يحدث الانكماش بسبب سوء تصميم القالب مما يؤثر على معدلات التبريد.

كيف يؤثر الفلاش على جودة المنتج؟

هل سبق لك أن رأيت عيوبًا صغيرة في أجهزتك المفضلة؟ ربما يغيرهم الفلاش.

يؤثر الفلاش على جودة المنتج من خلال تشكيل قطع إضافية قبيحة على الأجزاء. فهو يقلل من المظهر والوظيفة. غالبًا ما تنبع هذه المشكلة من ضغط الحقن الزائد أو عدم محاذاة القوالب بشكل صحيح.

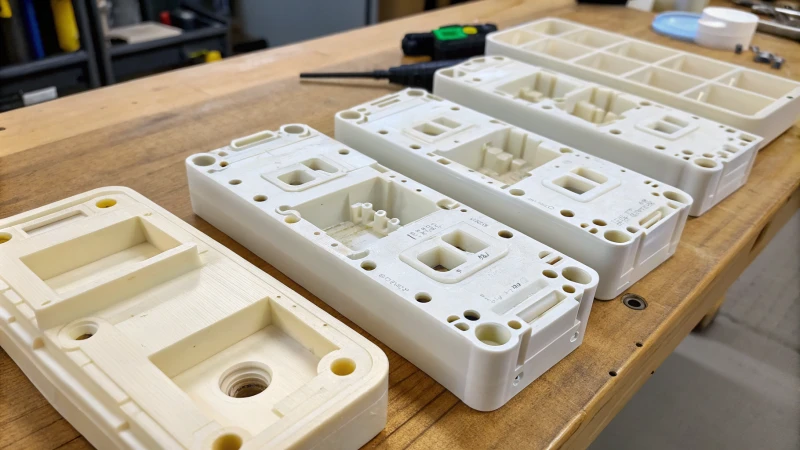

فلاش في حقن صب

يحدث الوميض عندما يتسرب البلاستيك أثناء القولبة، مما يؤدي إلى تكوين حواف رفيعة. تخيل قطعة لغز تحتوي على أجزاء إضافية لن تتناسب بشكل صحيح. يحدث الفائض بسبب الضغط العالي أو القوالب المنحرفة. هذه القطع الأثرية غير المرغوب فيها 1 على المظهر الجمالي للمنتج فحسب، بل قد تتطلب أيضًا معالجة لاحقة إضافية لإزالتها.

أسباب الفلاش

- ارتفاع ضغط الحقن : يشبه صب الكثير من الماء؛ الضغط الزائد يدفع البلاستيك إلى أماكن غير مرغوب فيها. عندما يتجاوز ضغط الحقن قوة التثبيت، يهرب البلاستيك المنصهر إلى المناطق غير المرغوب فيها، مما يشكل وميضًا.

- عدم دقة العفن : إغلاق الباب في إطار ملتوي أمر صعب. محاذاة القالب السيئة لها نفس التأثير. يمكن أن تؤدي الفجوة في سطح فراق القالب أو سوء مطابقة الإدخال إلى حدوث وميض.

- سيولة المواد : تتدفق بعض المواد البلاستيكية بسهولة شديدة، مما يسبب مشاكل. يمكن أن تساهم السيولة المفرطة للمواد البلاستيكية أيضًا في حدوث الوميض.

الآثار المترتبة على فلاش

لا يبدو الفلاش سيئًا فحسب، بل يتسبب أيضًا في حدوث مشكلات أثناء التجميع. قد لا تتناسب الأجزاء بشكل جيد مع بعضها البعض، وهو أمر مزعج حقًا، خاصة في مجال الإلكترونيات حيث التفاصيل لها أهمية كبيرة.

| وجه | تأثير |

|---|---|

| جماليات | انخفاض الجاذبية البصرية |

| الوظيفة | التدخل في التجمع |

| يكلف | زيادة ما بعد المعالجة |

تصغير حجم الفلاش

يحتاج إيقاف الفلاش إلى التحكم الدقيق في القالب:

- التحكم في الضغط : حافظ على ضغط الحقن المناسب لمنع التسربات وتأكد من أن ضغط الحقن ضمن الحدود الآمنة لمنع فيضان المواد الزائد.

- دقة تصميم القالب : تساعد الفحوصات المنتظمة على ملاءمة جميع الأجزاء بشكل مثالي. يعد التصميم الدقيق للقالب والصيانة المنتظمة أمرًا حيويًا لمنع الفجوات عند خطوط الفراق.

- اختيار المواد : اختر المواد التي تقلل التدفق غير المرغوب فيه مع السيولة المناسبة لتقليل احتمالية الوميض.

ومن خلال فهم هذه التفاصيل، ربما تعمل الشركات على تحسين جودة المنتج 2 وتسهيل عمليات التصنيع. بالنسبة للأشخاص مثلي، يعد إصلاح الفلاش أمرًا حيويًا لصنع منتجات ممتازة في كل مرة.

إن التعامل مع مشكلات الفلاش يؤدي إلى تحويل نتائج التصنيع. فهو يساعد المنتجين والمستخدمين على حد سواء من خلال معالجة هذه التحديات بفعالية، مما يؤدي إلى تحسينات كبيرة في جودة الإنتاج 3 ، مما يعود بالنفع على المصنعين والمستخدمين النهائيين على حد سواء.

يقلل الفلاش من المظهر الجمالي للمنتجات.حقيقي

يقوم الفلاش بإنشاء مواد زائدة مرئية، مما ينتقص من جماليات المنتج.

ضغط الحقن العالي يمنع تكوين الفلاش.خطأ شنيع

يؤدي ضغط الحقن المفرط إلى حدوث وميض عن طريق دفع المواد إلى الفجوات.

لماذا تحدث خدوش الانكماش في صب الحقن؟

تحدث خدوش الانكماش في صب الحقن. هذه الخدوش تحول الجزء المثالي إلى مشكلة صعبة. أتذكر المرة الأولى التي واجهتهم فيها. لقد فهمت أن العثور على الأسباب الجذرية هو المفتاح لإصلاحها.

تظهر خدوش الانكماش في صب الحقن بسبب عدم سماكة الجدران بشكل متساوٍ. يساهم الضغط غير الكافي أثناء العملية أيضًا في حدوث المشكلة. بالإضافة إلى ذلك، لا تتم إدارة التبريد بشكل جيد في كثير من الأحيان. تمنع هذه العوامل ذوبان البلاستيك من ملء المناطق السميكة بشكل صحيح أثناء تبريده. وهذا يؤدي إلى الخدوش.

أسباب انكماش الخدوش

في أيامي الأولى في تصميم القوالب، واجهتني خدوش الانكماش كثيرًا. وكانت تلك الانخفاضات الصغيرة غير متوقعة. كان التعرف على هذه العيوب أمرًا صعبًا، لكنني اكتشفت بعض الأشياء المهمة.

1. سمك الجدار غير المتساوي

لقد صممت ذات مرة جزءًا بجدران ذات سماكات مختلفة. اعتقدت أنه كان ذكيا. لكن الأجزاء السميكة تبرد بشكل أبطأ، مما يسبب تلك الخدوش المزعجة. الدرس المستفاد؟ حافظ على سمك الجدار كما هو أثناء التصميم لتجنب هذه المشكلة. سمك موحد هو المفتاح.

2. الضغط غير الكافي

لقد فاتني أحيانًا مدى أهمية الضغط أثناء التبريد. وبدون الضغط الكافي، لم تملأ المادة الأجزاء الأكثر سمكًا، مما أدى إلى حدوث خدوش. ضبط الضغط غيّر كل شيء. يحتاج القالب إلى التعبئة الصحيحة.

3. إدارة وقت التبريد

أدركت أن التبريد السريع يسبب تشوه الأجزاء. إذا تم إخراج الجزء في وقت مبكر جدًا، فقد لا يكون صلبًا. يعد العثور على وقت التبريد المناسب أمرًا بالغ الأهمية للأجزاء القوية. التوقيت ضروري.

عيوب قولبة الحقن الشائعة بسبب الانكماش

| نوع العيب | وصف | سبب |

|---|---|---|

| فلاش (تجاوز) | يتشكل البلاستيك الزائد عند حواف القالب | ارتفاع ضغط الحقن أو تصميم القالب السيئ |

| علامات اللحام | علامات خطية مع تباين اللون | وضع البوابة غير مناسب أو التهوية السيئة |

| علامات التدفق | علامات سطحية تشبه الموجة | سرعة تدفق غير متساوية أو درجة حرارة ذوبان منخفضة |

كانت تجربتي مع عيوب التشكيل المختلفة مفيدة. علمني كل عيب على حدة أن إصلاح عيب واحد لا يحل عيبًا آخر.

على سبيل المثال، نجح تغيير سرعة الحقن 4 في علاج علامات اللحام ولكنه لم يزيل مشكلات الانكماش.

اختيار المواد

يعد اختيار المادة المناسبة أمرًا حيويًا أيضًا. تنكمش بعض المواد البلاستيكية أكثر لأنها تتدفق بسهولة. معرفة خواص المواد 5 ساعدتني كثيراً في التصاميم.

إن تجربة مواد جديدة أو إضافة عناصر تقلل من فرص الانكماش. يمكن أن يؤدي هذا التفكير المستقبلي إلى تحسين نجاح المنتج 6 . أهدف دائمًا إلى تحقيق ذلك في كل مشروع.

سمك الجدار غير المتساوي يسبب خدوش الانكماش.حقيقي

تبرد الأجزاء السميكة بشكل أبطأ، مما يؤدي إلى عدم كفاية الحشو والخدوش.

ضغط الحقن العالي يمنع انكماش الخدوش.خطأ شنيع

الضغط العالي يمكن أن يسبب وميضًا، ولا يمنع انكماش الخدوش.

لماذا تظهر علامات اللحام على المنتجات المقولبة؟

فكر مرة أخرى عندما صببت قلبك في تصميم المنتج المصبوب المثالي. ربما كانت علامات اللحام المزعجة هذه تحدق فيك.

تحدث علامات اللحام عندما ينقسم ذوبان البلاستيك ويعود معًا داخل القالب. يحدث هذا عادةً بسبب سوء تصميم البوابة، أو عدم وجود فتحات كافية، أو إعدادات الحقن الخاطئة.

فهم علامات اللحام

أتذكر أول لقاء لي مع علامات اللحام بوضوح. كان الأمر كما لو أن شبحًا قد رسم خطًا خافتًا على خلقي المثالي. تظهر هذه العلامات كخطوط على المنتجات المقولبة، نتيجة لفصل وربط البلاستيك المصهور. يؤدي هذا التقسيم والدمج إلى إنشاء خطوط تبرز أو تتألق بشكل مختلف عن بقية العنصر.

أسباب علامات اللحام

1. تصميم البوابة:

لقد صنعت ذات مرة جزءًا ببوابة في المكان الخطأ، مما دفع المصهور إلى الانقسام والتجمع معًا، تاركًا ورائي علامات اللحام. التصميم المناسب 7 التدفق الموحد ويمنع هذه المشكلة.

2. تنفيس القالب:

يؤدي سوء التهوية إلى احتجاز الهواء عند نقاط التدفق وإيقاف الاندماج الكامل للسلاسل الجزيئية. لقد تعلمت هذا بالطريقة الصعبة عندما فشل أحد تصميماتي في اختبارات الجودة. يمكن للتهوية الأفضل إزالة هذه الخطوط المزعجة عن طريق السماح بإخلاء الهواء بالكامل.

3. معلمات صب الحقن:

يعد تغيير الإعدادات مثل درجة حرارة الذوبان وسرعة الحقن أمرًا أساسيًا. لقد وجدت أن درجات الحرارة أو السرعات المنخفضة يمكن أن تؤدي إلى ضعف الاندماج، مما يسبب علامات اللحام. يجب إجراء التعديلات على أساس خصائص المواد.

العوامل المساهمة الأخرى

| عامل | وصف |

|---|---|

| تدفق المواد | يؤدي التدفق غير الكافي إلى اندماج جزئي. |

| هندسة الجزء | تزيد الأشكال المعقدة من احتمالية ظهور علامات اللحام. |

| نوع المادة | بعض المواد البلاستيكية أكثر عرضة لمشاكل اللحام. |

تخفيف علامات اللحام

لتقليل علامات اللحام، يساعد التصميم الفعال وإدارة العمليات على ما يلي:

- تحسين وضع البوابة 8 : يؤدي وضع البوابة الصحيح إلى تقليل التدفقات المنفصلة.

- تهوية أفضل: تسمح بإزالة الهواء بالكامل.

- ضبط الإعدادات: ابحث عن درجة الحرارة والسرعة المناسبة لكل مادة.

باستخدام هذه الاستراتيجيات، ربما أقوم بزيادة جودة المنتج وتقليل علامات اللحام، مما يسمح لي بتلبية المعايير الجمالية والوظيفية التي تتوقعها صناعتنا.

يؤدي وضع البوابة غير المناسب إلى ظهور علامات اللحام.حقيقي

يؤدي التصميم غير المناسب للبوابة إلى الذوبان والانقسام وإعادة الانضمام، مما يؤدي إلى ظهور علامات.

جميع المواد البلاستيكية معرضة بالتساوي لعلامات اللحام.خطأ شنيع

المواد البلاستيكية المختلفة لها حساسيات متفاوتة لقضايا اللحام.

كيف يمكنني تقليل علامات التدفق؟

هل سبق لك أن أمضيت ساعات في صنع المنتج البلاستيكي المثالي، ثم واجهت علامات التدفق القبيحة؟ نعم، أنا أيضا. دعونا نحل هذه المشكلة معًا ونحافظ على تصميماتنا مثالية.

أقوم بتقليل علامات التدفق في قالب الحقن عن طريق ضبط تدفق الذوبان. يتضمن ذلك ضبط درجة الحرارة وسرعة الحقن والانتهاء من سطح القالب. تساعد هذه التغييرات في تحقيق منتج نهائي أكثر سلاسة وجاذبية. والنتيجة هي منتج أكثر سلاسة وجاذبية.

فهم علامات التدفق

لقد واجهت علامات التدفق لأول مرة في المشروع. قطعة مسطحة كبيرة بها موجات وخطوط في كل مكان. تظهر هذه العلامات لأن تدفق الذوبان ليس متساويًا، مما ينتقص من مظهر المنتجات ووظيفتها.

تحسين معلمات العملية

يعد الحصول على معلمات العملية بشكل صحيح أمرًا مهمًا لتقليل علامات التدفق:

- درجة حرارة الذوبان : زيادة طفيفة في درجة حرارة الذوبان يحسن السيولة. يجب أن يكون هذا متوازنا لتجنب إتلاف المواد.

- سرعة الحقن : سرعة الحقن الثابتة تحافظ على تدفق الذوبان بسلاسة.

| المعلمة | الإجراء الموصى به |

|---|---|

| درجة حرارة الذوبان | زيادة للحصول على سيولة أفضل |

| سرعة الحقن | تحسين التدفق المستمر |

تحسين تصميم القالب

يعد تصميم القالب الأفضل بمثابة خدعة أخرى أستخدمها لتقليل علامات التدفق:

- تصميم البوابة : وضع البوابة الصحيح يوزع الذوبان بالتساوي. لقد تغير هذا الأمور بالنسبة لي.

- اللمسة النهائية للسطح : يؤدي تلميع سطح القالب إلى تقليل الاحتكاك، مما يؤدي إلى تدفق أكثر سلاسة.

تعرف على المزيد حول تقنيات تصميم القالب الفعالة 9 لمكافحة علامات التدفق.

معالجة خصائص المواد

إن نوع البلاستيك المستخدم له تأثير كبير على خصائص التدفق:

- نوع البلاستيك : اختيار المواد ذات خصائص التدفق الجيدة يمنع العديد من المشاكل.

- المواد المضافة : في بعض الأحيان، تعمل المواد المضافة على تحسين السيولة وتقليل المقاومة.

استكشف استراتيجيات اختيار المواد 10 للحصول على نتائج صب أفضل.

الصيانة الدورية

يجب أن تبقى القوالب في حالة جيدة. وهذا شيء أفعله دائمًا:

- التنظيف : يمنع التنظيف المنتظم تراكم السوائل، مما قد يؤدي إلى تعطيل التدفق.

- الفحص : تكتشف الفحوصات الدورية التآكل والتلف مبكرًا قبل أن تسبب مشاكل.

اعتمد قائمة فحص صيانة القالب 11 للحفاظ على معداتك في أفضل حالة.

إن فهم هذه الأسباب الجذرية — بدءًا من معلمات الحقن 12 وحتى ظروف العفن — يساعدني في العثور على حلول دقيقة. لقد أدى هذا النهج إلى تقليل العيوب بالنسبة لي بشكل كبير، مما أدى إلى تقديم منتجات فائقة الجودة في كل مرة.

زيادة درجة حرارة الذوبان تقلل من علامات التدفق.حقيقي

تعمل درجات حرارة الذوبان المرتفعة على تحسين السيولة، مما يقلل من التدفق غير المتساوي.

تصميم البوابة غير المستوي يزيد من علامات التدفق.حقيقي

يؤدي وضع البوابة غير المناسب إلى توزيع غير متساوٍ لذوبان البلاستيك.

كيف يمكنني إصلاح الخطوط الفضية في البلاستيك الشفاف؟

غالبًا ما تلفت الأنظار تلك الخطوط الفضية المزعجة الموجودة في المنتجات البلاستيكية الشفافة. إنهم ليسوا قبيحين فحسب؛ قد تعني أيضًا نوعية رديئة. المشكلة تحتاج إلى نظرة فاحصة. حان الوقت لمعالجتها بشكل صحيح.

تحدث الخطوط الفضية في البلاستيك الشفاف بسبب الرطوبة أو الغازات عند التشكيل. أحد الحلول هو تجفيف المواد أولاً. آخر هو ضبط إعدادات درجة الحرارة. أيضًا، يجب أن تعمل الفتحات الموجودة في القالب بشكل جيد.

فهم الأسباب

تحدث الخطوط الفضية عندما تشكل الرطوبة أو المواد المتطايرة الموجودة في المادة البلاستيكية غازًا أثناء عملية التشكيل بالحقن. تخلق هذه الغازات خطوطًا فضية أو لامعة على سطح المنتج أثناء تدفق المادة المصهورة، ويمكن ملاحظتها بشكل خاص في المواد البلاستيكية الشفافة.

| مشكلة | سبب |

|---|---|

| الشرائط الفضية | الرطوبة أو المواد المتطايرة في البلاستيك تشكل غازًا أثناء الحقن، مما يخلق خطوطًا مرئية |

المواد البلاستيكية قبل التجفيف

قبل صب الحقن، يجب تجفيف المواد البلاستيكية جيدًا لإزالة محتوى الرطوبة. تعتبر هذه الخطوة حاسمة لأن الرطوبة في المواد مثل ABS والبولي كربونات يمكن أن تسبب تدهورًا وخطوطًا فضية. تنفيذ تدابير التحكم في الرطوبة 13 إلى تقليل هذه المشكلة بشكل كبير.

تحسين معلمات المعالجة

يعد ضبط معلمات المعالجة بمثابة استراتيجية فعالة أخرى:

- درجة الحرارة: تأكد من أن درجة حرارة البرميل ليست مرتفعة بشكل مفرط لتجنب تحلل المواد. مراقبة درجة حرارة القالب كذلك للحفاظ على التدفق المستمر.

- سرعة الحقن: قم بإبطاء سرعة الحقن للسماح للغازات بالهروب بكفاءة.

تعزيز تصميم القالب

يعد تصميم القالب المناسب أمرًا بالغ الأهمية في منع ظهور الخطوط الفضية:

- تهوية القالب: تأكد من أن القالب يحتوي على تهوية كافية للسماح للهواء المحبوس بالهروب. يؤدي التنفيس غير الكافي إلى زيادة الضغط وتكوين الغاز المحتمل.

- تصميم البوابة: تحسين مواقع البوابة لتسهيل التدفق الموحد وتقليل انحباس الغاز. استكشف تقنيات تصميم القوالب المتقدمة 14 للتصميمات المعقدة.

ومن خلال فهم هذه الحلول، يمكن للمصنعين تحسين جودة المنتج وتقليل العيوب، مما يضمن تلبية المكونات البلاستيكية الشفافة للمعايير الجمالية والوظيفية.

المواد البلاستيكية قبل التجفيف تمنع ظهور خطوط فضية.حقيقي

يعمل التجفيف المسبق على إزالة الرطوبة التي تسبب تكوين الغاز أثناء عملية التشكيل.

تعمل درجة حرارة البرميل العالية على تقليل ظهور الخطوط الفضية في البلاستيك.خطأ شنيع

درجات الحرارة المرتفعة يمكن أن تسبب التحلل، مما يزيد من تكوين الغاز.

خاتمة

تستكشف هذه المقالة العيوب الشائعة في المنتجات المقولبة بالحقن، بما في ذلك الوميض والانكماش وعلامات اللحام وعلامات التدفق والشرائط الفضية وأسبابها وحلولها لتحسين جودة المنتج.

-

تعرف على المزيد حول سبب حدوث الفلاش واستراتيجيات منعه في عمليات القولبة بالحقن. ↩

-

اكتشف كيف يؤثر الفلاش على جودة المنتج بشكل عام واستراتيجيات التحسين. ↩

-

اكتشف طرقًا مختلفة لتحسين جودة الإنتاج من خلال إدارة العيوب مثل الفلاش. ↩

-

تعرف على كيفية ضبط سرعة الحقن لتقليل علامات اللحام، وتحسين جودة المنتج من خلال التحكم الأفضل في العملية. ↩

-

اكتشف خصائص المواد التي تؤثر على الانكماش لاختيار المواد البلاستيكية المناسبة لمشاريع القولبة بالحقن الخاصة بك. ↩

-

اكتشف كيف يمكن أن يؤدي اختيار المادة المناسبة إلى تحسين أداء المنتج وتقليل العيوب الشائعة مثل الانكماش. ↩

-

يمكن أن يؤدي تحسين وضع البوابة إلى تقليل العيوب، مما يعزز الجودة الهيكلية والجمالية لمنتجاتك. ↩

-

يمكن أن يساعدك فهم تقنيات تنفيس العفن في التخلص من انحباس الهواء وتحسين جودة المنتج. ↩

-

اكتشف كيف يمكن لتصميم البوابة المناسب وتلميع القالب أن يقلل بشكل كبير من علامات التدفق. ↩

-

ابحث عن المواد ذات خصائص التدفق المثالية لتعزيز كفاءة القولبة. ↩

-

قم بتنفيذ روتين الصيانة لضمان أداء ثابت للقالب. ↩

-

تعرف على إعدادات الحقن الأكثر فعالية التي تمنع تكوين علامة التدفق. ↩

-

يمكن أن يساعد استكشاف تقنيات التحكم في الرطوبة في منع العيوب مثل الخطوط الفضية من خلال ضمان الظروف المادية المثالية. ↩

-

توفر تقنيات تصميم القالب المتقدمة رؤى حول تحسين وضع البوابة والتنفيس لتقليل العيوب مثل الخطوط الفضية. ↩