إن إيجاد التوازن الأمثل بين الصلابة والمتانة في الأجزاء البلاستيكية ليس بالأمر الهين!

لتحقيق التوازن المثالي بين الصلابة والمتانة في الأجزاء المصبوبة بالحقن البلاستيكي، يجب على المرء أن يأخذ في الاعتبار بعناية اختيار المواد، وتحسين عملية قولبة الحقن، وتنفيذ ميزات التصميم الهيكلي الاستراتيجية.

لكن هذه مجرد البداية! إن الطريق إلى إتقان هذا التوازن مليء برؤى رائعة حول المواد والعمليات والتصاميم المبتكرة التي يمكن أن ترتقي حقًا بمستوى التصنيع لديك.

البولي كربونات مثالي للصلابة والمتانة العالية.حقيقي

يتميز البولي كربونات بصلابة ممتازة وقوة تحمل عالية للصدمات، مما يجعله مناسبًا للتطبيقات الصعبة.

ما هو دور اختيار المواد في تحقيق التوازن بين الصلابة والمتانة؟

يُعد اختيار المادة المناسبة أمرًا بالغ الأهمية لتحقيق التوازن بين الصلابة والمتانة في الأجزاء المصبوبة بالحقن البلاستيكي، مما يؤثر على المتانة والأداء.

يُعد اختيار المواد أمرًا بالغ الأهمية لتحقيق التوازن الأمثل بين الصلابة والمتانة في الأجزاء البلاستيكية. ويُعتبر اختيار المواد البلاستيكية المناسبة، واستخدام السبائك أو الخلائط، وإضافة مواد التقوية استراتيجيات فعّالة لتحسين هاتين الخاصيتين.

اختيار المواد البلاستيكية المناسبة

عند السعي لتحقيق التوازن بين الصلابة والمتانة، يلعب اختيار المادة البلاستيكية محوريًا . على سبيل المثال، يُعرف البولي كربونات (PC) بصلابته العالية ومقاومته للصدمات، مما يجعله مثاليًا للتطبيقات التي تتطلب هذه الخصائص. من ناحية أخرى، يوفر البولي بروبيلين (PP) متانة أفضل بتكلفة أقل، ولكنه يفتقر إلى الصلابة. من الضروري اختيار البلاستيك بما يتناسب مع متطلبات التطبيق المحددة.

الاستفادة من السبائك والمخاليط

يمكن لخلط أنواع مختلفة من البلاستيك أن يجمع بفعالية بين مزايا المواد المختلفة لتحقيق التوازن الأمثل. ومن الأمثلة الشائعة على ذلك سبيكة البولي كربونات/أكريلونيتريل بوتادين ستايرين (PC/ABS)، التي تجمع بين صلابة البولي كربونات ومتانة الأكريلونيتريل بوتادين ستايرين. ويُستخدم هذا المزيج على نطاق واسع في صناعة أغلفة الأجهزة الإلكترونية لقدرته على الحفاظ على سلامته تحت الضغط ومقاومته للصدمات.

إضافة مواد تقوية

تقوية الألياف

يُحسّن تقوية البلاستيك بالألياف بشكل ملحوظ من صلابته. وتُستخدم مواد مثل الألياف الزجاجية وألياف الكربون عادةً لزيادة قوته. ويُعدّ التحكم في طول الألياف ومحتواها واتجاهها أمراً بالغ الأهمية للحفاظ على مستوى مثالي من المتانة.

حشوات معدنية

تزيد الحشوات المعدنية، مثل بودرة التلك وكربونات الكالسيوم، من الصلابة والثبات. مع ذلك، قد تؤدي الكميات الزائدة من الحشوات إلى تقليل المتانة، مما يستلزم اختيارًا دقيقًا بناءً على متطلبات التطبيق.

الجدول 1: أمثلة على المواد البلاستيكية المقواة

| يكتب | تعزيز | التأثير على الصلابة | التأثير على المتانة |

|---|---|---|---|

| البولي | الألياف الزجاجية | عالي | معتدل |

| مادة البولي بروبيلين | بودرة التلك | معتدل | قليل |

| سبيكة ABS/PC | ألياف الكربون | عالي | عالي |

اعتبارات خاصة بالتطبيقات المحددة

يتطلب كل تطبيق توازناً فريداً بين هذه الخصائص. فعلى سبيل المثال، تتطلب قطع غيار السيارات مواد قادرة على تحمل القوة والصدمات، مما يجعل مزيج البولي كربونات/أكريلونيتريل بوتادين ستايرين المدعم بالألياف خياراً ممتازاً. في المقابل، قد تُعطي الإلكترونيات الاستهلاكية الأولوية للوزن الأخف دون التضحية بالمتانة الهيكلية.

إن فهم دقة اختيار المواد لا يساعد فقط في تحقيق الخصائص الميكانيكية المطلوبة، بل يؤثر أيضاً على عوامل مثل فعالية التكلفة وسهولة التصنيع. إن التفاعل بين الصلابة والمتانة معقد، ويتطلب منهجاً دقيقاً في علم المواد لتلبية الاحتياجات الصناعية المتنوعة.

يتميز البولي كربونات بصلابة عالية وقوة تحمل للصدمات.حقيقي

تشتهر مادة البولي كربونات بصلابتها الممتازة ومقاومتها للصدمات.

تعمل الحشوات المعدنية الزائدة على تعزيز متانة البلاستيك.خطأ شنيع

يؤدي الإفراط في استخدام الحشو المعدني إلى تقليل المتانة، مما يجعل البلاستيك أكثر هشاشة.

كيف يؤثر تحسين عملية قولبة الحقن على أداء القطعة؟

يمكن لتحسين عملية التشكيل بالحقن أن يعزز بشكل كبير أداء الأجزاء البلاستيكية، مما يحسن من صلابتها ومتانتها.

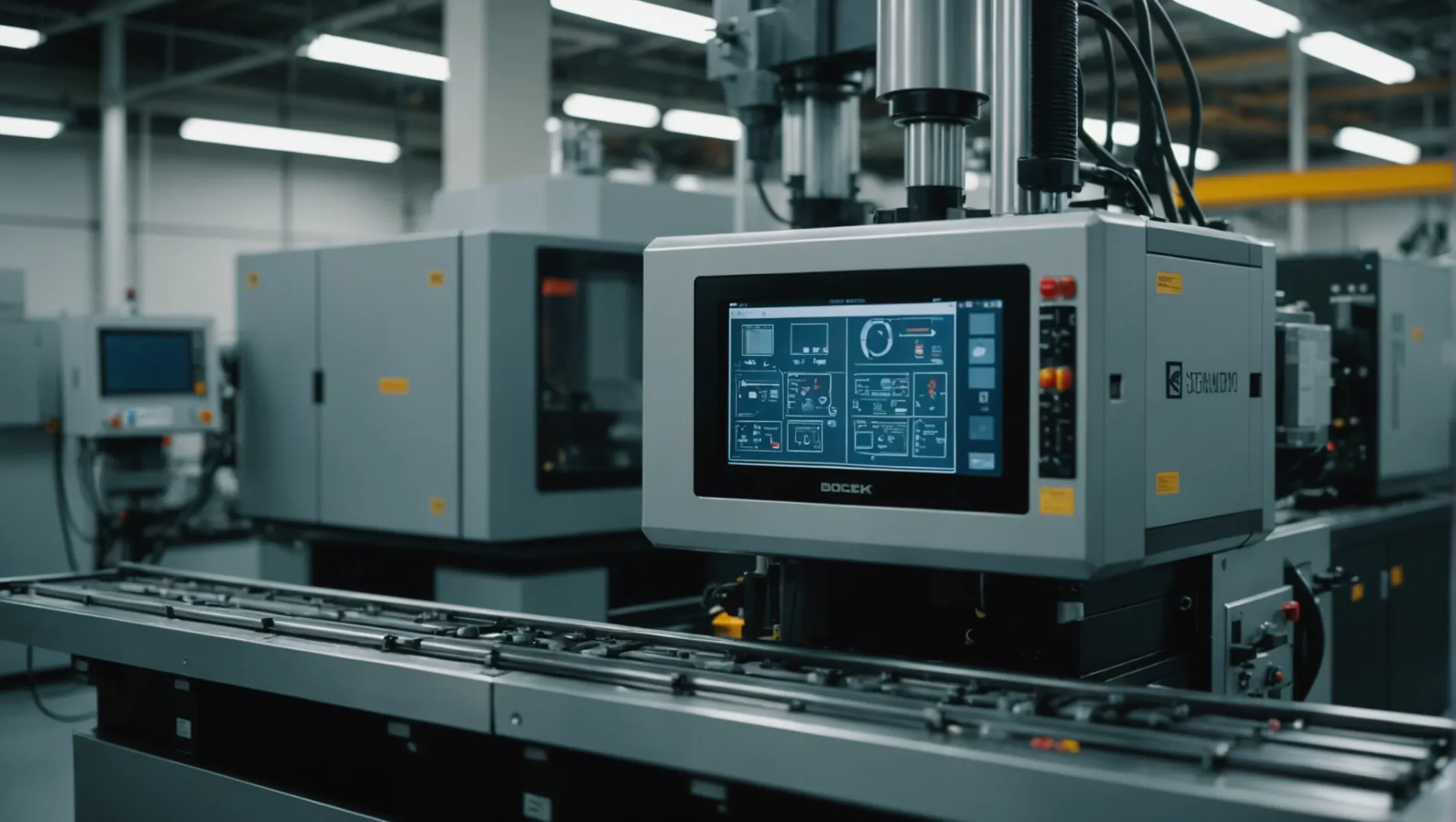

من خلال تحسين درجة الحرارة والضغط والسرعة ووقت التبريد أثناء عملية التشكيل بالحقن، يمكن للمصنعين تحقيق أداء فائق للأجزاء من خلال تعزيز الصلابة والتحكم في المتانة.

تأثير التحكم في درجة الحرارة

تُعدّ درجة الحرارة عاملاً محورياً في عملية قولبة الحقن . فمن خلال ضبط درجات حرارة الحقن والقالب بدقة، يستطيع المصنّعون تحسين التوجيه الجزيئي والتبلور في البلاستيك، مما يؤدي إلى زيادة صلابته. مع ذلك، قد تؤدي درجات الحرارة المرتفعة إلى تدهور البلاستيك، مما يُضعف أدائه.

الاعتبارات الرئيسية:

- درجة حرارة الحقن: زيادة درجة الحرارة تقلل من اللزوجة، مما يعزز التدفق ولكنه يعرض المنتج لخطر التدهور.

- درجة حرارة القالب: تعمل الإعدادات الأعلى على تحسين التبلور ولكنها تطيل وقت الدورة.

تعديلات الضغط والسرعة

يؤثر ضبط ضغط وسرعة الحقن على تماسك المادة البلاستيكية. عادةً ما يعزز الضغط العالي الصلابة من خلال ضمان التعبئة الكاملة للمادة، ولكنه قد يُحدث إجهادًا داخليًا يقلل من المتانة.

رؤى حول الضغط:

- ضغط التثبيت: يساعد على تعويض الانكماش، لكن المستويات المفرطة تؤدي إلى الضغط الزائد.

- تغيرات السرعة: تؤدي السرعات الأعلى إلى تحسين كفاءة الإنتاج ولكنها قد تزيد من الضغوط الداخلية.

إدارة وقت التبريد

تُعدّ مرحلة التبريد بالغة الأهمية للتحكم في درجة التبلور وتوزيع الإجهاد. فمن خلال إطالة مدة التبريد، يُتيح المصنّعون إمكانية التبلور الكامل، مما يُحسّن الصلابة. إلا أن ذلك قد يُبطئ دورات الإنتاج.

| وقت التبريد | تأثير |

|---|---|

| أطول | زيادة في التبلور، وصلابة أفضل |

| أقصر | زيادة سرعة الإنتاج، ومشاكل الإجهاد المحتملة |

دمج تعديلات العمليات في التصميم

إن دمج تحسينات هذه العمليات مع اعتبارات التصميم ، مثل سُمك الجدار وتصميم الأضلاع، يُمكن أن يُعزز أداء القطعة بشكلٍ أكبر. ويضمن هذا النهج الشامل أن تعمل جميع مكونات عملية قولبة الحقن بتناغم لإنتاج قطع تلبي متطلبات التطبيقات المحددة من حيث القوة والمتانة.

تؤدي درجة حرارة القالب المرتفعة إلى تحسين تبلور القطعة.حقيقي

تؤدي درجات حرارة القوالب المرتفعة إلى تعزيز التبلور، مما يحسن الصلابة.

تؤدي سرعات الحقن الأسرع إلى تقليل الإجهاد الداخلي في الأجزاء.خطأ شنيع

يمكن أن تؤدي السرعات الأعلى إلى زيادة الضغوط الداخلية، مما يؤثر على المتانة.

ما هي تقنيات التصميم الهيكلي التي تعزز الصلابة دون المساس بالمتانة؟

يتطلب تصميم الأجزاء البلاستيكية لتحقيق الصلابة والمتانة خيارات استراتيجية تضمن الأداء الأمثل دون التضحية بالمرونة.

إن استخدام تقنيات مثل سمك الجدار الأمثل، ووضع الأضلاع بشكل استراتيجي، وتصميم الحواف يمكن أن يعزز الصلابة دون المساس بالمتانة في الأجزاء المصبوبة بالحقن البلاستيكي.

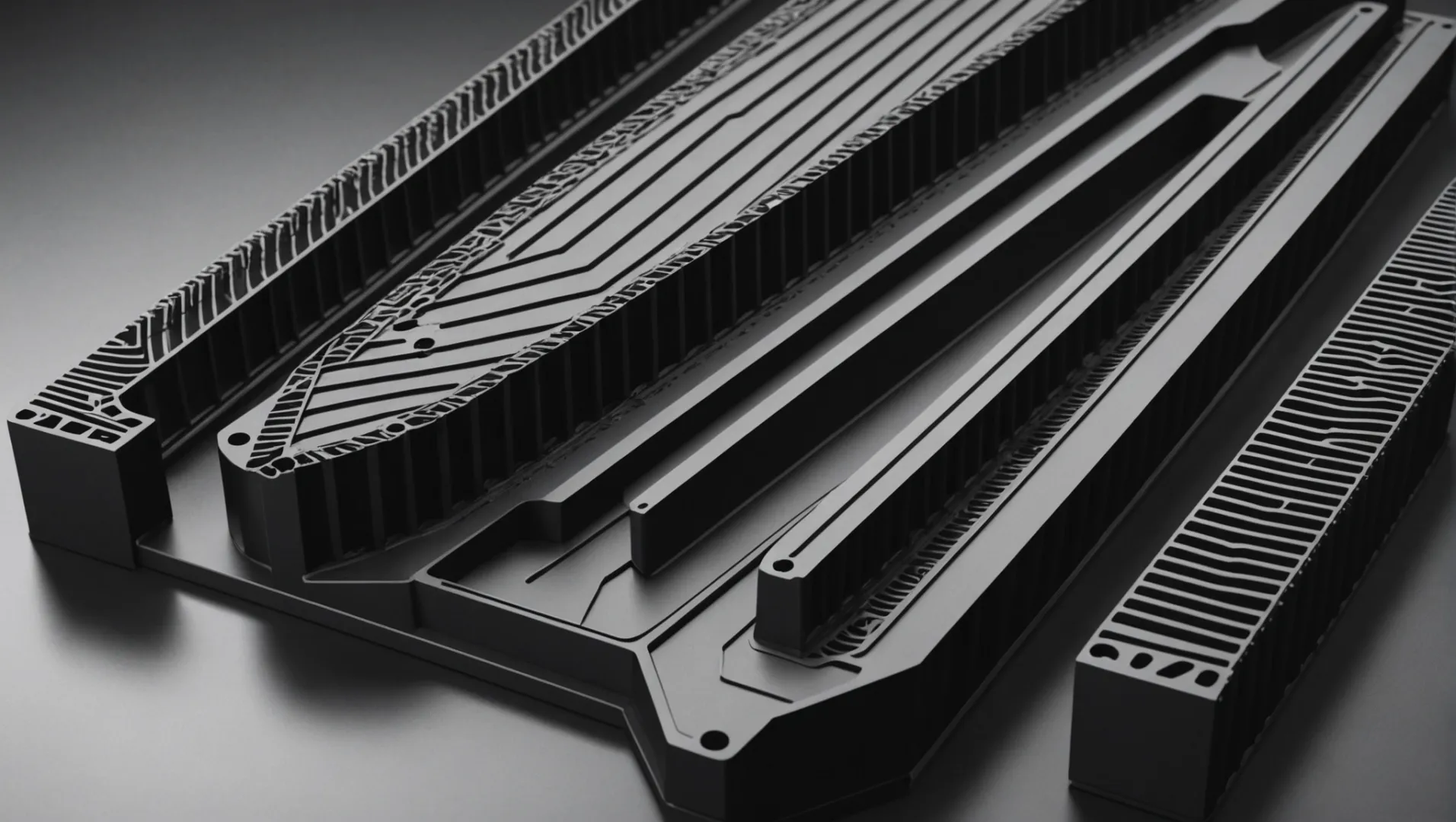

تحسين سمك الجدار

يُعدّ سُمك جدران الأجزاء البلاستيكية عاملاً حاسماً في تحديد صلابتها ومتانتها. تدرج سُمك الجدران أسلوباً تصميمياً يعتمد على اختلاف السُمك تبعاً لتوزيع الإجهاد على سطح الجزء. فعلى سبيل المثال، يمكن أن تكون الجدران أكثر سُمكاً في المناطق التي يُتوقع أن تتحمل أحمالاً أكبر، بينما تكون أرقّ في المناطق الأقل تعرضاً للإجهاد. تُسهم هذه الطريقة في تقليل الوزن وتكاليف المواد مع ضمان السلامة الهيكلية.

علاوة على ذلك، يساعد سمك الجدار المنتظم على تجنب تركيز الإجهاد والتبريد غير المتساوي، مما قد يؤدي إلى التواء أو تشقق. عند التصميم، يجب مراعاة أن الجدران الرقيقة جدًا قد تقلل من الصلابة، بينما قد تؤثر الجدران السميكة جدًا على المتانة بسبب الإجهاد الداخلي أثناء التبريد.

اعتبارات تصميم الأضلاع

تُعدّ الأضلاع ضرورية لتعزيز صلابة الأجزاء البلاستيكية، إذ توفر دعماً إضافياً دون زيادة ملحوظة في الوزن أو استهلاك المواد. مع ذلك، يجب التخطيط بعناية لموضع الأضلاع وشكلها وحجمها. تجنّب زيادة ارتفاع الأضلاع أو عرضها بشكل مفرط، لأن ذلك قد يؤدي إلى نقاط تركيز الإجهاد، مما قد يُضعف المتانة.

يُعدّ الربط السليم بين الأضلاع والجسم الرئيسي للجزء أمرًا بالغ الأهمية. ويساعد دمج الأضلاع بانتقالات سلسة بدلاً من الحواف الحادة على توزيع الإجهاد بالتساوي. هذه الممارسة تقلل من خطر التشققات وتحسّن من متانة المكون بشكل عام.

تصميم الحواف لتوزيع الإجهاد

تُقلل الحواف الدائرية، أو الزوايا المستديرة، بشكل ملحوظ من تركيز الإجهاد عند الوصلات والتقاطعات داخل الأجزاء البلاستيكية. بزيادة نصف قطر الحافة الدائرية، يتوزع الإجهاد بشكل أكثر توازناً على الأسطح، مما يُحسّن المتانة. مع ذلك، يجب الموازنة بين ذلك وبين الانخفاض المحتمل في الصلابة نتيجة لإعادة توزيع المادة.

يعتمد اختيار نصف قطر التقوس المناسب على متطلبات التطبيق المحددة، ويجب تحديده بناءً على تحليل شامل للإجهاد. عادةً ما يشير نصف القطر الأكبر إلى متانة أكبر، ولكنه قد يؤثر سلبًا على الصلابة إذا لم تتم إدارته بشكل صحيح.

تطبيق هذه التقنيات

لتحقيق التوازن الأمثل بين الصلابة والمتانة، يُنصح بدمج تقنيات التصميم الهيكلي هذه في المراحل الأولى من عملية التطوير. التصميم بمساعدة الحاسوب (CAD) محاكاة توزيع الإجهاد والتنبؤ بنقاط الضعف المحتملة، مما يُمكّن المصممين من تحسين أساليبهم قبل بدء التصنيع. يضمن هذا النهج الاستباقي إمكانية إجراء تعديلات فعّالة على تكوينات الأضلاع أو سماكة الجدران.

تطبيق هذه الاستراتيجيات الستة بفعالية فهمًا دقيقًا لخصائص المواد وتوقعات الأداء. ومن خلال الاستفادة من أدوات ومنهجيات التصميم المتقدمة، يستطيع المصنّعون إنتاج قطع بلاستيكية عالية الأداء مصممة خصيصًا لتلبية متطلبات محددة.

يعمل تدرج سمك الجدار على تحسين الصلابة والمتانة.حقيقي

يؤدي اختلاف سمك الجدار إلى تغيير توزيع الإجهاد، مما يعزز السلامة الهيكلية.

يؤدي ارتفاع الأضلاع المفرط إلى زيادة صلابة الأجزاء البلاستيكية.خطأ شنيع

يمكن أن يؤدي ارتفاع الأضلاع المفرط إلى تركيز الإجهاد، مما يقلل من المتانة.

لماذا تعتبر المعالجة اللاحقة أمراً بالغ الأهمية في تحقيق الخصائص الميكانيكية المطلوبة؟

تُعد المعالجة اللاحقة أمراً محورياً في ضمان تلبية الأجزاء البلاستيكية لمتطلبات ميكانيكية محددة، وغالباً ما يتم تجاهلها ولكنها ضرورية لتحسين الأداء.

تُعد المعالجة اللاحقة في صناعة البلاستيك، بما في ذلك التلدين ومعالجة الأسطح، أمراً بالغ الأهمية لتحسين الخصائص الميكانيكية عن طريق إزالة الإجهادات المتبقية وتعزيز خصائص السطح.

أهمية التلدين

يلعب التلدين دورًا هامًا في عمليات ما بعد التصنيع، حيث يُخفف الإجهادات الداخلية في الأجزاء البلاستيكية التي قد تنشأ أثناء عملية التشكيل بالحقن. هذه الإجهادات، إن لم تُعالج، قد تؤدي إلى التواء أو تشقق تحت الضغط. من خلال التسخين والتبريد المُتحكم بهما، يسمح التلدين للسلاسل الجزيئية بالاسترخاء، مما يُحسّن المتانة. على سبيل المثال، تستفيد أجزاء البولي كربونات، التي تُستخدم غالبًا لمقاومتها العالية للصدمات، بشكل كبير من التلدين لضمان استقرار الأبعاد ومنع التشوه على المدى الطويل.

يجب تعديل درجات حرارة وأوقات التلدين بما يتناسب مع كل نوع من أنواع البلاستيك وحجم القطعة. دراسة حالة حول تلدين البولي كربونات 7 كيف يمكن للتحكم الدقيق في درجة الحرارة أن يحسن الأداء.

معالجات سطحية لتحسين الخصائص

يمكن أن تؤثر المعالجات السطحية، مثل الرش أو الطلاء الكهربائي، بشكل كبير على الخصائص الميكانيكية للأجزاء البلاستيكية. تُحسّن هذه المعالجات صلابة السطح ومقاومته للتآكل، وهما عاملان حاسمان للمكونات المعرضة لبيئات كاشطة. مع ذلك، فبينما تزيد هذه المعالجات من الصلابة، قد تؤثر أيضًا، دون قصد، على متانة المادة. لذا، يتطلب هذا التوازن دراسة متأنية خلال مرحلة التصميم.

على سبيل المثال، مقارنة البلاستيك المطلي بالكهرباء مقابل البلاستيك غير المطلي عن اختلافات في مقاومة التآكل والاستقرار الميكانيكي.

الموازنة: المفاضلات في مرحلة ما بعد المعالجة

يكمن التحدي في عمليات ما بعد المعالجة في تحقيق التوازن بين تحسين الصلابة دون المساس بالمتانة. ويتطلب ذلك اختيار الأساليب والظروف المناسبة المصممة خصيصًا لتطبيق القطعة. فعلى سبيل المثال، قد تُعطي القطعة التي تتطلب متانة سطحية عالية الأولوية للطلاءات الأكثر صلابة، بينما قد تُركز المكونات المعرضة للصدمات بشكل أكبر على التلدين.

علاوة على ذلك، لا تعمل عمليات المعالجة اللاحقة بمعزل عن غيرها، بل تُكمّل عمليات اختيار المواد والتشكيل. ويُعدّ اتباع نهج شامل، يأخذ في الاعتبار استراتيجيات المعالجة اللاحقة المتكاملة ، أمرًا ضروريًا لتحسين أداء المنتج النهائي.

ختاماً، تُعدّ المعالجة اللاحقة ضرورية لتحسين الخصائص الميكانيكية للأجزاء المصنّعة بتقنية حقن البلاستيك. فمن خلال اختيار تقنيات المعالجة اللاحقة بعناية، يستطيع المصنّعون تصميم الأجزاء لتلبية معايير أداء محددة، مما يُحسّن من عمر المنتج وموثوقيته.

يؤدي التلدين إلى تحسين متانة البولي كربونات.حقيقي

يؤدي التلدين إلى تخفيف الإجهادات الداخلية في البولي كربونات، مما يعزز المتانة.

تقلل المعالجات السطحية من مقاومة البلاستيك للتآكل.خطأ شنيع

تزيد المعالجات السطحية من مقاومة البلاستيك للتآكل عن طريق تقوية الأسطح.

خاتمة

يتطلب تحقيق التوازن الأمثل اتباع نهج مدروس في اختيار المواد، والتحكم في العمليات، والتصميم. اعتمد هذه الاستراتيجيات لتحسين أداء قطعك البلاستيكية.

-

استكشف أنواعًا مختلفة من المواد البلاستيكية المثالية لتلبية احتياجات التصنيع المتنوعة: أفضل 10 مواد لتشكيل البلاستيك بالحقن. هذه هي أكثر المواد البلاستيكية شيوعًا لتشكيل البلاستيك بالحقن: الأكريليك (PMMA)، أكريلونيتريل بوتادين.. ↩

-

اكتسب رؤى حول العلاقة بين خصائص المواد لأغراض التصميم: تأتي متانة المادة أو صلابتها (وهما شيئان متناقضان تقريبًا) من كيفية تفاعل مكوناتها مع بعضها البعض. ↩

-

يستكشف هذا البحث دور درجة الحرارة في تعزيز الصلابة أثناء عملية التشكيل: فارتفاع درجة حرارة القالب بشكل مفرط يؤدي إلى تشوه القطعة أو ظهور فقاعات على البلاستيك، مما ينتج عنه بروزات على السطح. مستويات الحرارة غير المناسبة.. ↩

-

يُبرز هذا المقال التناغم بين التصميم وتحسين العمليات: ما أهمية تصميم القوالب في قولبة الحقن؟ • ضمان دقة عالية • القضاء على العيوب • تحديد جدوى المشروع • اختيار المواد الخام المناسبة.. ↩

-

استكشف كيف يؤثر سُمك الجدار على الصلابة والمتانة: يمكن أن يؤثر عدم انتظام سُمك الجدار أيضًا على إجهاد القص في البلاستيك المتدفق. عند معدل تعبئة ثابت، تجبر المناطق الرقيقة التدفق على التحرك بشكل أسرع، مما يزيد من.. ↩

-

اكتشف الاستراتيجيات الرئيسية لتحسين تصميم الأجزاء البلاستيكية: تحتوي معظم التصاميم الهيكلية للمنتجات البلاستيكية على أضلاع تقوية لأن الأضلاع يمكن أن تزيد من القوة دون إضافة إلى سمك الجدار الإجمالي. ↩

-

اكتشف كيف يُحسّن التلدين استقرار ومتانة البولي كربونات: فوائد التلدين بعد التصنيع. مقاومة كيميائية مُحسّنة: قد يتأثر البولي كربونات، والبولي سلفون، وUltem® PEI، مثل العديد من أنواع البلاستيك غير المتبلور (الشفاف)، سلبًا بالمواد الكيميائية ↩

-

فهم كيفية تأثير معالجات الأسطح على مقاومة البلاستيك للتآكل: يمكن أن يُحسّن استخدام الطلاء الكيميائي النتائج عند طلاء البلاستيك، كما يُعزز التصاق الطبقة المعدنية العلوية. يتضمن الطلاء الكيميائي.. ↩

-

تعرّف على الأساليب الشاملة لتحسين عمليات ما بعد معالجة البلاستيك: تعرّف على التقنيات الجديدة وأفضل الممارسات في التجميع، والتزيين، والتغليف، ووضع الملصقات، ووضع الملصقات داخل القوالب، والطباعة، واللحام بالموجات فوق الصوتية، واللحام بالليزر، .. ↩