في عالم القولبة بالحقن، كل التفاصيل مهمة. إحدى التفاصيل التي غالبًا ما يتم التغاضي عنها هي زاوية تحرير القالب لآليات الرفع - وهو الجانب الذي يمكن أن يؤدي إلى زيادة كفاءة الإنتاج أو كسرها.

تعتمد زاوية تحرير القالب لآلية رافع قالب الحقن على عوامل مثل خصائص المواد، وحركة الرافع، ودقة القالب. بالنسبة للمواد المرنة، قد تكون زاوية من 3 إلى 5 درجات كافية، في حين أن المواد الصلبة قد تتطلب من 5 إلى 10 درجات لتجنب التلف.

في حين أن هذه النظرة العامة الموجزة توفر فهمًا أساسيًا، فإن الغوص بشكل أعمق في التفاصيل مثل شكل الإبزيم ودقة القالب سيعزز كفاءة التصميم وطول العمر. تابع القراءة لاستكشاف هذه الاعتبارات الحاسمة بالتفصيل.

تتطلب المواد المرنة زوايا إطلاق قالب أصغر.حقيقي

تحتاج المواد المرنة مثل TPE إلى زوايا تتراوح من 3 إلى 5 درجات بسبب المرونة العالية.

ما هو الدور الذي تلعبه خصائص المواد في تحديد زوايا الإصدار؟

تؤثر خصائص المواد بشكل كبير على تصميم زوايا تحرير القالب، مما يؤثر على الكفاءة وسلامة المنتج.

تحدد خصائص المواد زوايا التحرير من خلال تحديد المرونة والصلابة وتحمل التشوه للمنتج المصبوب. تتطلب المواد المرنة مثل اللدائن المرنة بالحرارة زوايا أصغر، بينما تحتاج المواد الصلبة مثل البوليسترين إلى زوايا أكبر لمنع الضرر.

فهم خصائص المواد

عند تصميم قالب الحقن، يعد اختيار زاوية التحرير الصحيحة أمرًا بالغ الأهمية لكل من الأداء الوظيفي وطول العمر. تتميز المواد المختلفة بخصائص فريدة تؤثر على كيفية تشكيلها بأمان وكفاءة.

المرونة مقابل الصلابة

ضع في اعتبارك مرونة اللدائن المرنة بالحرارة 1 (TPEs). تشتهر أجهزة TPE بمرونتها العالية، ويمكنها تحمل تشوهات كبيرة دون أن تنكسر. وهذا يعني أن زاوية التشكيل من 3 درجات إلى 5 درجات غالبًا ما تكون كافية. على العكس من ذلك، تتطلب المواد مثل البوليسترين 2 ، المعروفة بصلابتها، زوايا أكبر تتراوح بين 5 درجات و10 درجات لتقليل الضغط ومنع التمزق أثناء عملية الإطلاق.

| نوع المادة | زاوية الإصدار النموذجية |

|---|---|

| المطاط الصناعي بالحرارة (TPE) | 3° – 5° |

| البوليسترين (PS) | 5° – 10° |

تأثير تشوه المواد

تؤثر الدرجة التي يمكن أن تتشوه بها المادة تحت الضغط أيضًا على زاوية التحرير. تسمح المواد ذات القدرة العالية على تحمل التشوه بزوايا أصغر لأنها يمكن أن تتكيف بسهولة مع حركة الرافعة. في المقابل، تتطلب المواد ذات القدرة المنخفضة على تحمل التشوه زوايا أكبر لتجنب التلف.

دراسات الحالة: تطبيقات عملية

ومن الناحية العملية، تترجم هذه المبادئ إلى تطبيقات مختلفة عبر الصناعات. على سبيل المثال، في صناعة السيارات، حيث الأجزاء البلاستيكية 3 إلى تحمل الظروف البيئية المختلفة، فإن اختيار المادة المناسبة وزاوية التحرير المقابلة يضمن المتانة والسلامة.

مثال: مكونات السيارات

- مصدات مرنة: تُصنع عادةً من مادة TPE نظرًا لمرونتها، ويمكن تشكيل هذه المكونات بكفاءة بأقل الزوايا.

- مكونات لوحة القيادة: غالبًا ما تستخدم مواد صلبة تتطلب دراسة متأنية للزوايا الأكبر لمنع التشقق أو الانقسام أثناء عملية التشكيل.

من خلال النظر في هذه العوامل، يمكن للمصنعين تحسين عملياتهم، والحد من النفايات وزيادة الكفاءة في الإنتاج. إن فهم خصائص المواد لا يقتصر فقط على اختيار الزاوية، بل يتعلق أيضًا بضمان جودة وأداء المنتج النهائي.

تتطلب TPEs زوايا تحرير تتراوح من 3 درجات إلى 5 درجات.حقيقي

تتميز TPEs بالمرونة، مما يسمح بزوايا أصغر لعملية التشكيل الفعالة.

يحتاج البوليسترين إلى زوايا تحرير أكبر من 10 درجات.خطأ شنيع

يتطلب البوليسترين زوايا تتراوح بين 5 درجات و10 درجات لمنع التلف.

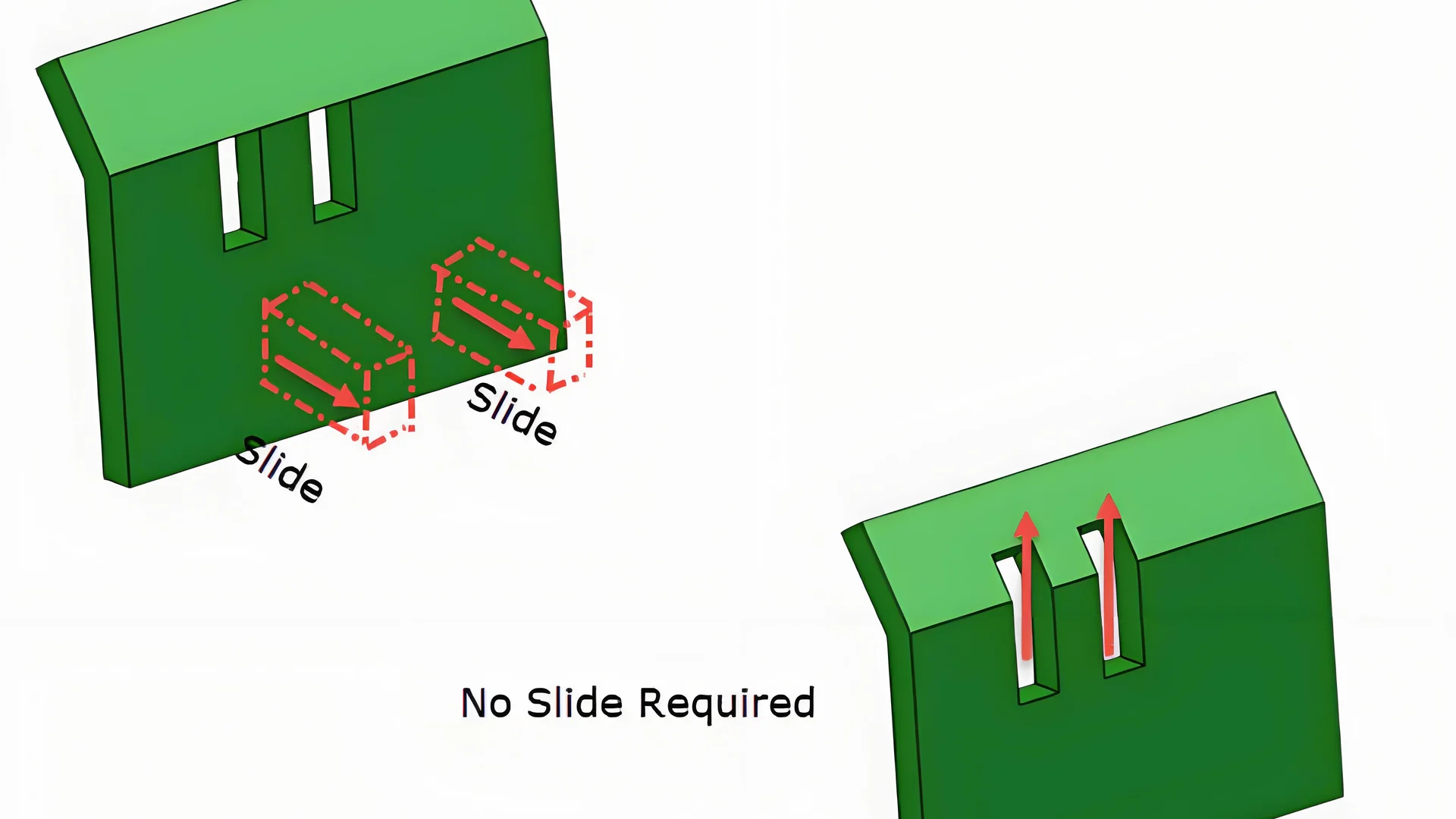

كيف يؤثر شكل وعمق الأبازيم على حسابات زاوية الإصدار؟

يعد تصميم الإبزيم عاملاً محوريًا في تحديد زاوية التحرير في قولبة الحقن، مما يؤثر على الكفاءة وسلامة المنتج.

يؤثر شكل الإبزيم وعمقه بشكل كبير على حسابات زاوية التحرير. تسمح الأبازيم البسيطة والسطحية بزوايا أصغر (3°-5°)، بينما تتطلب التصميمات الأعمق أو المعقدة زوايا متزايدة (7°-10°) لضمان إطلاق سلس للرافع ومنع الضرر.

فهم ديناميكيات الإبزيم

تلعب تعقيدات تصميم الإبزيم، بما في ذلك شكله وعمقه، دورًا مهمًا في أداء عمليات القولبة بالحقن. تؤثر هذه العوامل بشكل مباشر على حساب زوايا التحرير، والتي تعتبر بالغة الأهمية لضمان قدرة الرافعات على فك الارتباط من الأجزاء المقولبة دون التسبب في أي ضرر.

تأثير شكل الإبزيم

يمكن أن تتراوح أشكال الإبزيم من الأشكال الهندسية البسيطة مثل الدوائر والمربعات إلى الأشكال الأكثر تعقيدًا ذات المنحنيات والمنحدرات. غالبًا ما يحدد تعقيد شكل الإبزيم زاوية التحرير المطلوبة:

- أشكال بسيطة : بالنسبة للأبازيم الأساسية المستديرة أو المربعة، عادةً ما تكون زاوية التحرير الأصغر كافية. وذلك لأن خطر التدخل أثناء حركة الرافع يكون أقل.

- الأشكال المعقدة : تتطلب الأبازيم المنحنية أو غير المنتظمة زوايا تحرير أكبر. تمنع الزاوية المتزايدة الرافع من الإمساك بالمحيط أثناء الاستخراج، وبالتالي تجنب الضرر المحتمل.

على سبيل المثال، في حين أن الإبزيم المستدير قد يحتاج فقط إلى زاوية تحرير تتراوح من 3 إلى 5 درجات، فإن التصميم المعقد قد يتطلب زاوية تحرير من 6 إلى 10 درجات.

تأثير عمق الإبزيم

يؤثر عمق الإبزيم أيضًا بشكل كبير على زاوية التحرير الضرورية. مع زيادة العمق، تزداد أيضًا احتمالية المقاومة أثناء عملية التشكيل.

| عمق الإبزيم | زاوية الإصدار الموصى بها |

|---|---|

| 0.5 - 1 ملم | 3° – 5° |

| 2 – 3 ملم | 7° – 10° |

تسمح الأبازيم الضحلة بتشغيل الرافعة بشكل أكثر سلاسة بزوايا أقل، بينما تتطلب الأبازيم العميقة زوايا متزايدة لتسهيل التحرير الفعال.

دراسة الحالة: الجمع بين الشكل والعمق

فكر في سيناريو يتميز فيه القالب بإبزيم منحني عميق. قد يشير العمق وحده إلى زيادة زاوية الإطلاق، في حين أن الشكل المعقد يدعم هذه الحاجة بشكل أكبر. من خلال زيادة الزاوية إلى 8 درجات أو حتى 10 درجات، يمكن للمرء تخفيف المخاطر المرتبطة بالمقاومة العالية والتلف المحتمل للأجزاء.

تطبيق في العالم الحقيقي: موازنة الشكل وخصائص المواد

في حين أن الشكل والعمق أمران حاسمان، إلا أنه يجب أخذهما في الاعتبار جنبًا إلى جنب مع خصائص المواد. على سبيل المثال، مواد اللدائن المرنة بالحرارة (TPE) 4 بمرونتها العالية زوايا أصغر قليلًا حتى مع الأبازيم المعقدة، بينما البوليسترين (PS) 5 زوايا أكبر بسبب صلابته.

يعد فهم هذه التفاعلات أمرًا ضروريًا لتحسين تصميمات قوالب الحقن، وضمان كفاءة الإنتاج ونتائج الجودة.

تحتاج الأبازيم البسيطة إلى زاوية تحرير تتراوح من 7 إلى 10 درجات.خطأ شنيع

تتطلب الأبازيم البسيطة زوايا أصغر، عادةً من 3 إلى 5 درجات، وليس من 7 إلى 10 درجات.

تعمل الأبازيم العميقة على زيادة زوايا الإطلاق الضرورية.حقيقي

يتطلب العمق المتزايد زوايا أكبر لمنع مقاومة القالب.

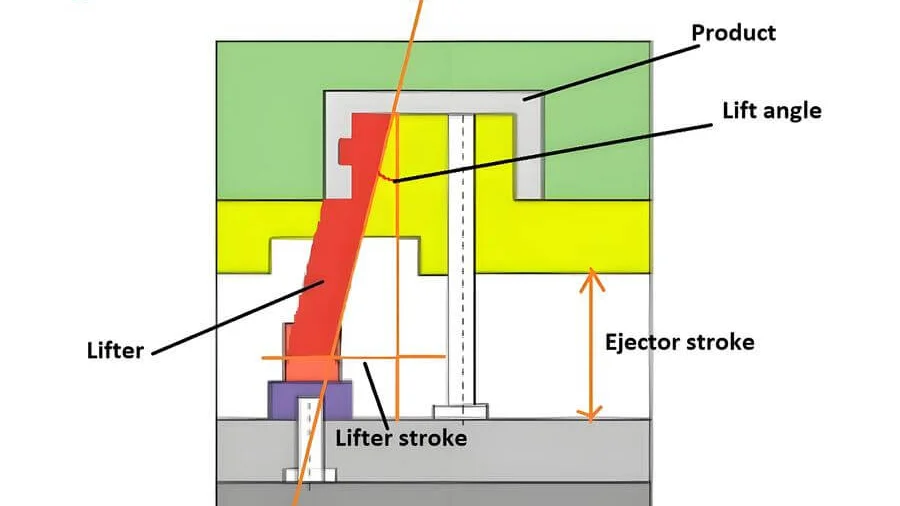

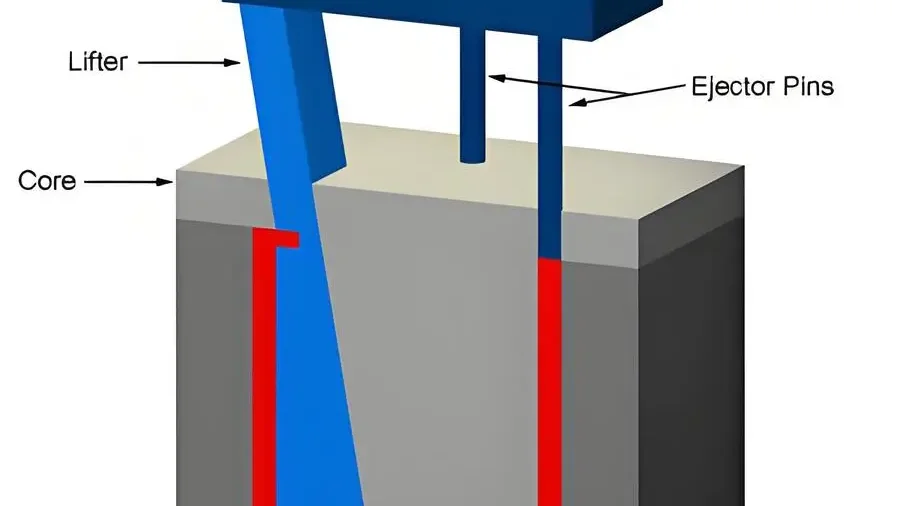

لماذا يعد سفر الرافعة أمرًا بالغ الأهمية لتصميم زوايا تحرير القالب؟

يعد فهم أهمية حركة الرافع في تحديد زوايا تحرير القالب أمرًا محوريًا لقولبة الحقن بكفاءة وفعالية.

يفرض سفر الرافعة زاوية تحرير القالب اللازمة لتقليل المقاومة وضمان التشكيل السلس. يسمح السفر الأقصر بزوايا أصغر (3°-6°)، بينما يتطلب السفر الأطول زوايا أكبر (7°-10°) لمواجهة المقاومة التراكمية.

العلاقة بين سفر الرافع والمقاومة

في تصميم قوالب الحقن، يعد تحرك الرافع جانبًا أساسيًا يؤثر على اختيار زاوية التحرير. يشير مصطلح "سير الرافع" إلى المسافة التي يتحركها الرافع من موضعه الأولي حتى يصبح خاليًا تمامًا من المنتج المصبوب. تعتبر هذه الحركة حاسمة لأنه أثناء تحرك الرافع، فإنه يواجه مقاومة، والتي يمكن أن تزيد مع الضربات الأطول.

عندما يكون للرافع مسافة سفر قصيرة، عادةً ما بين 5 - 10 مم، يمكن أن تكون زاوية التحرير المطلوبة صغيرة نسبيًا، حوالي 3 درجات - 6 درجات. وذلك لأن السفر الأقصر يقلل من المقاومة التي يواجهها الرافع أثناء عملية التشكيل. ومع ذلك، إذا تجاوزت حركة الرافع 15 مم، تصبح زاوية التحرير الأكبر، عادةً ما بين 7 درجات إلى 10 درجات، ضرورية. يعوض هذا التعديل المقاومة التراكمية الواضحة التي تحدث خلال فترة أطول.

أمثلة واعتبارات عملية

فكر في سيناريو حيث يتم استخدام رافع بحركة 8 مم في قالب لمنتج مصنوع من المطاط الصناعي اللدن بالحرارة (TPE). نظرًا لمرونة TPE وحركة الرافع القصيرة، يمكن أن تكون زاوية التحرير البالغة 4 درجات كافية. ومع ذلك، إذا كان نفس القالب يستخدم البوليسترين (PS)، وهو أكثر صلابة وله حركة رافعة أطول تبلغ 20 مم، فقد تكون هناك حاجة إلى زاوية أكبر تبلغ 9 درجات لمنع الضرر أثناء التحرير.

| سفر رافع | زاوية الإصدار الموصى بها لـ TPE | زاوية الإصدار الموصى بها لـ PS |

|---|---|---|

| 5-10 ملم | 3°-5° | 5°-7° |

| > 15 ملم | 6°-8° | 7°-10° |

التأثيرات على طول عمر العفن والكفاءة

إن ضبط زاوية التحرير بشكل مناسب بناءً على حركة الرافع لا يساعد فقط في إطلاق المنتج بسلاسة ولكن أيضًا يعزز طول عمر القالب والكفاءة التشغيلية. استخدام زوايا التحرير المثالية 6 إلى تقليل تآكل مكونات القالب، مما يقلل من احتياجات الصيانة ويطيل عمر خدمة القالب. بالإضافة إلى ذلك، فإن ضمان التشكيل السلس يقلل من أوقات الدورة ويحسن إنتاجية الإنتاج.

يتيح فهم هذه الديناميكيات للمصممين تصميم تصميمات القوالب الخاصة بهم بشكل أكثر دقة بما يتوافق مع متطلبات الإنتاج المحددة، مما يعزز جودة المنتج وكفاءة التصنيع.

يتطلب السفر الأقصر للرافعة زوايا إطلاق أصغر.حقيقي

السفر الأقصر يقلل من المقاومة، مما يسمح بزوايا تحرير أصغر.

إن سفر الرافعة الأطول يقلل من مقاومة العفن.خطأ شنيع

يزيد السفر الأطول من المقاومة، مما يستلزم زوايا تحرير أكبر.

كيف تؤثر دقة القالب وبنيته على زاوية التحرير المطلوبة؟

تؤثر الدقة في تصميم القالب بشكل كبير على زاوية التحرير المطلوبة من أجل التشكيل السلس.

تؤثر دقة القالب على زاوية التحرير؛ تسمح الدقة العالية بزوايا أصغر، بينما تتطلب الدقة المنخفضة زوايا أكبر لمنع التداخل.

الدقة في تصميم القالب

تلعب دقة القالب دورًا محوريًا في تحديد زاوية التحرير المطلوبة لآلية الرفع. في القوالب عالية الدقة، تعد دقة المحاذاة والحركة للرافع أمرًا بالغ الأهمية. على سبيل المثال، في قوالب الحقن الدقيقة ذات دقة التصنيع التي تصل إلى ±0.01 مم، يمكن أن تكون زاوية التشكيل منخفضة من 4 إلى 6 درجات، مما يضمن التحرير السلس والفعال. وذلك لأن القوالب الدقيقة تسمح بتحكم أكثر صرامة في التفاوتات، مما يقلل من احتمالية التداخل أثناء تشغيل الرافعة.

على العكس من ذلك، عندما تكون دقة القالب منخفضة - على سبيل المثال حوالي ± 0.05 مم - يكون هناك خطر متزايد لاختلال المحاذاة والتداخل بين الرافع ومكونات القالب الأخرى. في مثل هذه الحالات، تكون زاوية الإطلاق الأكبر، عادةً ما بين 6° - 10°، ضرورية للتعويض عن عدم الدقة هذه ولتسهيل عملية تحرير أكثر سلاسة.

تأثير هيكل القالب

يؤثر هيكل القالب نفسه، بما في ذلك التصميم العام والتعقيد، بشكل كبير على زاوية التحرير المطلوبة. يضمن القالب جيد التنظيم أن جميع الأجزاء تعمل بشكل متناغم، وبالتالي تقليل الاحتكاك والتآكل أثناء حركة الرافعة. على سبيل المثال، قد تتطلب القوالب ذات الهياكل الداخلية المعقدة زوايا تحرير أكبر لمنع الرافع من عرقلة أو إتلاف الميزات المعقدة أثناء القذف.

لتوضيح ذلك، فكر في القوالب التي تتضمن قطعًا داخلية متعددة أو تصميمات هندسية معقدة. قد تتطلب مثل هذه التصميمات اتباع نهج دقيق لتحديد زاوية الإطلاق المثالية، وغالبًا ما تتطلب عمليات محاكاة واختبارات 7 لضمان تفاعل جميع المكونات بسلاسة دون التسبب في أي ضرر.

موازنة الدقة والوظيفة

يعد تحقيق التوازن بين دقة القالب ووظيفته أمرًا بالغ الأهمية لتصميم القالب بكفاءة. تميل القوالب عالية الدقة إلى أن تكون أكثر تكلفة بسبب متطلبات التصنيع المتقدمة؛ ومع ذلك، فهي توفر فوائد مثل تقليل أوقات الدورات وانخفاض تكاليف الصيانة على مدى عمرها الافتراضي. من ناحية أخرى، في حين أن القوالب الأقل دقة قد تكون أرخص في البداية، فإنها غالبًا ما تتطلب زوايا تحرير أكبر ويمكن أن تؤدي إلى زيادة تآكل آليات الرفع بمرور الوقت.

من خلال النظر بعناية في كل من الدقة 8 والجوانب الهيكلية للقالب، يمكن للمصممين تحسين زاوية التحرير لتطبيقات محددة، مما يعزز كلاً من الأداء وطول عمر عملية القولبة بالحقن.

تتطلب القوالب عالية الدقة زوايا تحرير أصغر.حقيقي

تسمح الدقة العالية بتحكم أكثر صرامة في التسامح، مما يقلل من التداخل.

تحتاج هياكل القالب المعقدة إلى زوايا إطلاق أصغر.خطأ شنيع

تتطلب الهياكل المعقدة في كثير من الأحيان زوايا أكبر لتجنب العوائق.

خاتمة

من خلال فهم تعقيدات زوايا تحرير القالب، يمكنك تحسين تصميمات الرافعة لعمليات أكثر سلاسة وعمرًا أطول. ضع هذه العوامل في الاعتبار لتحسين عمليات التشكيل بالحقن بشكل فعال.

-

تعرف على كيفية تأثير مرونة TPE على زوايا تحرير القالب.: القدرة على التمدد إلى استطالات معتدلة. بعد إزالة الضغط، قم بالعودة إلى شيء قريب من شكله الأصلي. ↩

-

افهم لماذا يحتاج البوليسترين إلى زوايا إطلاق أكبر.: البوليسترين هو نوع من البوليمر شفاف، جامد، هش، وقوي إلى حد ما في حالته غير المعدلة. وهو عبارة عن مادة بلاستيكية… ↩

-

اكتشف سبب أهمية اختيار المواد لقطع غيار السيارات.: نظرًا لمتانته ومقاومته للمواد الكيميائية، يُستخدم البولي بروبيلين في كل شيء بدءًا من المصدات وحتى عزل الكابلات وحتى ألياف السجاد. ↩

-

استكشف مرونة TPE الفريدة التي تسمح بزوايا تحرير أصغر.: استكشف كيمياء مختلفة من اللدائن المرنة بالحرارة (مواد TPE) جنبًا إلى جنب مع استخداماتها وبنيتها وأنواعها وخصائصها وتطبيقات الاستخدام النهائي. ↩

-

اكتشف لماذا يتطلب PS زوايا أكبر نظرًا لطبيعته الهشة.: خصائص البوليسترين ومواصفاته الميكانيكية · قوة الشد القصوى: 28 ميجا باسكال · الاستطالة عند الكسر: 55% · معامل الانثناء: 1930 ميجا باسكال … ↩

-

اكتشف لماذا يؤدي اختيار زوايا التحرير المثالية إلى تحسين عمر القالب وكفاءته.: 1) مطلوب زاوية مسودة تتراوح من 1½ إلى 2 درجة لمعظم الأجزاء. تنطبق هذه القاعدة الأساسية على الأجزاء التي يصل عمق العفن فيها إلى 2 بوصة. بهذا الحجم، مسودة كـ… ↩

-

تعرف على كيفية ضمان عمليات المحاكاة زوايا الإطلاق المثالية في القوالب المعقدة. يجب أن تعمل الغالبية العظمى من القوالب ضمن مجموعة معينة من المعلمات التي يجب أخذها في الاعتبار عند تشغيل المحاكاة المناسبة. في حالة… ↩

-

اكتشف لماذا يمكن أن يكون الاستثمار في القوالب عالية الدقة فعالاً من حيث التكلفة على المدى الطويل. ميزة أخرى لقولبة حقن البلاستيك عالية الدقة هي أنها يمكن أن تصنع مكونات بمستوى عالٍ من التفاصيل والدقة. يمكن أن تكون هذه الأجزاء دقيقة. ↩