إنّ عملية التشكيل بالحقن ليست مجرد عملية، بل هي فنٌّ يُشكّل منتجات بلاستيكية عالية الجودة. ولكن هل تعلم أن سرّ النجاح يكمن في موضع التغذية؟

يتطلب تحسين موضع التغذية في عملية التشكيل بالحقن تخطيطًا استراتيجيًا أثناء تصميم المنتج، وتصميم القالب، وتعديل معايير العملية. وهذا يضمن تدفقًا متوازنًا للمادة المنصهرة، ويقلل من العيوب، ويعزز جودة المنتج وكفاءة الإنتاج.

على الرغم من أهمية فهم الأساسيات، دعونا نتعمق في بعض الاستراتيجيات التحويلية التي يمكن أن تغير قواعد اللعبة حقًا لعملية قولبة الحقن الخاصة بك.

يؤدي توحيد سمك الجدار إلى تحسين تدفق المادة المنصهرة في عملية التشكيل بالحقن.حقيقي

يضمن سمك الجدار المتناسق تدفقًا متوازنًا للصهر، مما يقلل من العيوب.

كيف يؤثر تصميم المنتج على موضع التغذية في عملية قولبة الحقن؟

في عملية التشكيل بالحقن، تعتبر مرحلة التصميم حاسمة لتحديد موضع التغذية الأمثل، مما يؤثر على الجودة والكفاءة.

يؤثر تصميم المنتج على موضع التغذية في عملية التشكيل بالحقن من خلال التأثير على تدفق الذوبان عبر تحليل سمك الجدار واعتبارات الشكل، مما يضمن التوزيع المتساوي والحد الأدنى من العيوب.

اعتبارات سُمك الجدار

يلعب سمك الجدار الموحد دورًا محوريًا في الحفاظ على تدفق منصهر ثابت. في عملية التشكيل بالحقن، قد يؤدي عدم انتظام سمك الجدار إلى تدفق منصهر غير متوازن، مما ينتج عنه عيوب مثل علامات الانكماش أو الفراغات الداخلية. خلال مرحلة تصميم المنتج، يجب إجراء تحليل مفصل لضمان التوحيد لتسهيل تحديد موضع التغذية .

- مثال : لنفترض تصميم غلاف بلاستيكي حيث قد تؤدي الزيادة المفاجئة في سمك الجدار عند الزوايا إلى عيوب. من خلال الانتقال التدريجي للسمك من سميك إلى رقيق، يصبح تدفق المعدن المنصهر أكثر انتظامًا، مما يُحسّن موضع التغذية.

تأثيرات الشكل والبنية

يُعد الشكل الهندسي وبنية المنتج من العوامل الحاسمة في تحديد موضع التغذية. تتطلب المنتجات ذات الأشكال المعقدة - مثل تلك التي تحتوي على تجاويف عميقة أو تجاويف سفلية - وضعًا استراتيجيًا لموضع التغذية لضمان تدفق سلس للمادة المنصهرة.

- مثال : بالنسبة للمكونات ذات التجويف العميق، فإن وضع التغذية بالقرب من هذه المنطقة يمكن أن يساعد في ضمان أن يملأ المصهور الأجزاء الصعبة أولاً، مما يقلل من العيوب مثل الحقن غير الكامل.

اعتبارات التصميم العملية

يُسهم دمج اعتبارات التصميم العملية في تحسين كفاءة عملية قولبة الحقن. يوضح الجدول أدناه العوامل الرئيسية وتأثيرها المحتمل على موضع التغذية:

| عامل التصميم | التأثير على موضع التغذية |

|---|---|

| سمك الجدار الموحد | يعزز التدفق المتوازن للذوبان |

| انتقال تدريجي في السماكة | يقلل من مقاومة التدفق |

| تقارب الأشكال المعقدة | يضمن ملء المناطق المعقدة بشكل كامل |

من خلال الاهتمام بهذه العوامل خلال مرحلة التصميم الأولية، يستطيع المصنّعون تحسين جودة المنتج النهائي وكفاءة عملية الإنتاج بشكل ملحوظ. كما أن التعمق في تصميم القوالب (الجزء الثاني) يُسهم في تعزيز فهم تحسين موضع التغذية في عملية قولبة الحقن.

يضمن سمك الجدار الموحد تدفقًا متوازنًا للمادة المنصهرة.حقيقي

يساعد سمك الجدار الموحد على الحفاظ على تدفق منصهر ثابت، مما يقلل من العيوب.

الأشكال المعقدة لا تؤثر على موضع التغذية.خطأ شنيع

تتطلب الأشكال المعقدة وضع التغذية بشكل استراتيجي لضمان التعبئة الكاملة.

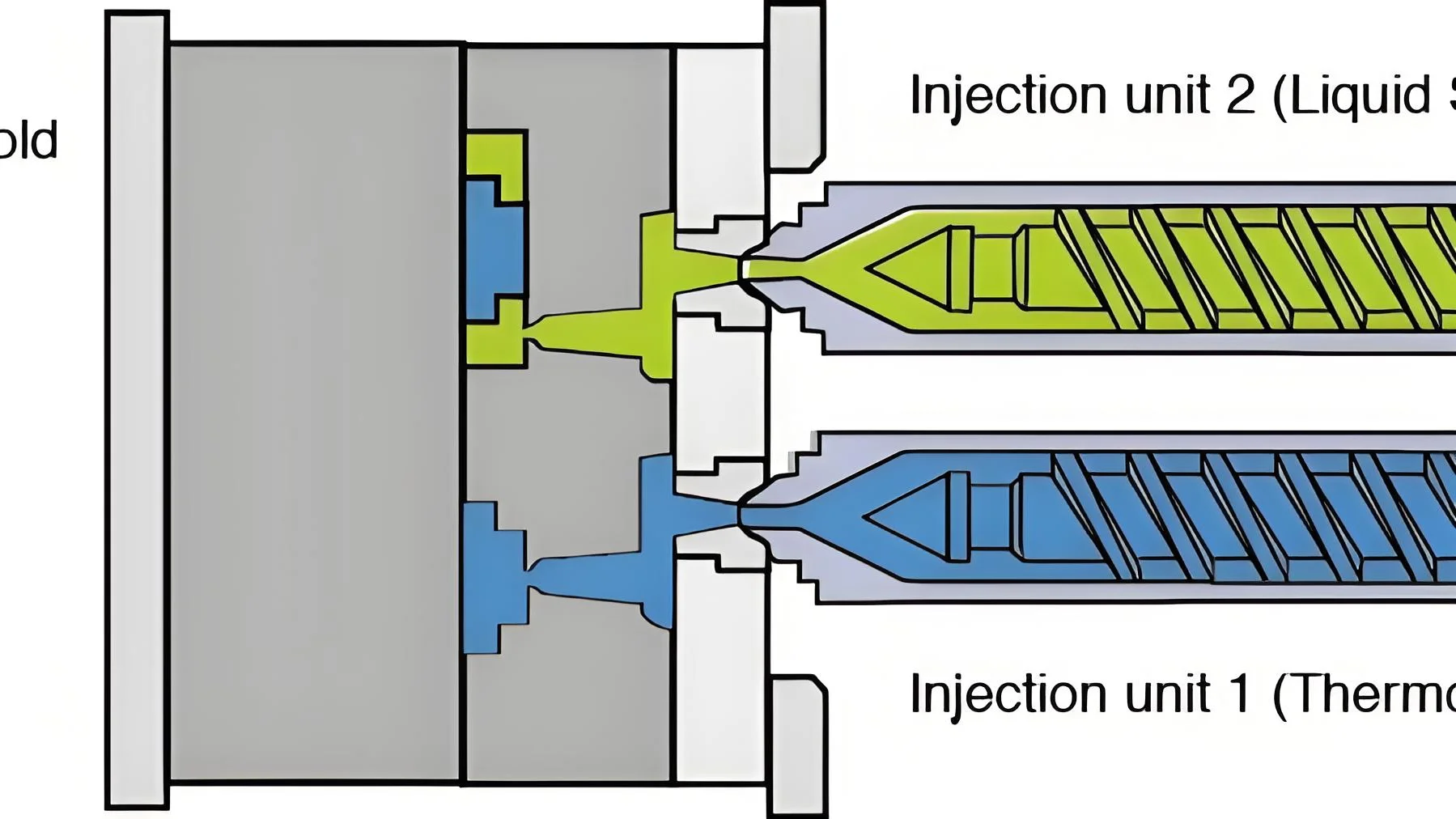

ما هو دور تصميم القالب في تحسين موضع التغذية؟

يُعد تصميم القالب عنصراً محورياً في تحديد كفاءة وجودة عملية التشكيل بالحقن. فهو يؤثر بشكل مباشر على كيفية تحسين موضع التغذية لتحقيق إنتاج سلس.

يلعب تصميم القالب دورًا حاسمًا في تحسين موضع التغذية من خلال التأثير على عوامل مثل نوع البوابة، وتصميم مجرى التغذية، ونظام التبريد. تضمن هذه العناصر تدفقًا فعالًا للمادة المنصهرة، وتقلل العيوب، وتحسن جودة المنتج وكفاءة الإنتاج.

أهمية اختيار نوع البوابة

يُعد اختيار نوع البوابة المناسب أمراً أساسياً لتحسين موضع التغذية. فنوع البوابة لا يؤثر فقط على مظهر المنتج النهائي، بل يؤثر أيضاً على سهولة التصنيع وكفاءته.

- البوابات الجانبية : عادةً ما تكون سهلة التركيب واقتصادية، إلا أنها قد تترك علامات واضحة على سطح المنتج. وهي مثالية للمنتجات الأقل تعقيدًا حيث لا تُعدّ الجوانب الجمالية أولوية قصوى.

- بوابات النقاط : تتميز بوابات النقاط بصغر حجم علامة البوابة وملاءمتها للإنتاج الآلي، وغالبًا ما تُستخدم عندما يكون المطلوب تقليل عيوب السطح إلى أدنى حد. ومع ذلك، فإن تعقيدها قد يزيد من تكاليف التصنيع.

- البوابات الخفية : تعمل هذه البوابات على فصل البوابة تلقائيًا أثناء عملية فك القالب، مما يوفر جودة مظهر فائقة. تُعد هذه البوابات مثالية للمنتجات ذات المتطلبات الجمالية العالية، ويمكن وضعها بشكل استراتيجي في المناطق المخفية.

يُعد اختيار نوع البوابة المناسب لاحتياجات منتجك المحددة أمرًا ضروريًا لتحسين موضع التغذية بشكل فعال.

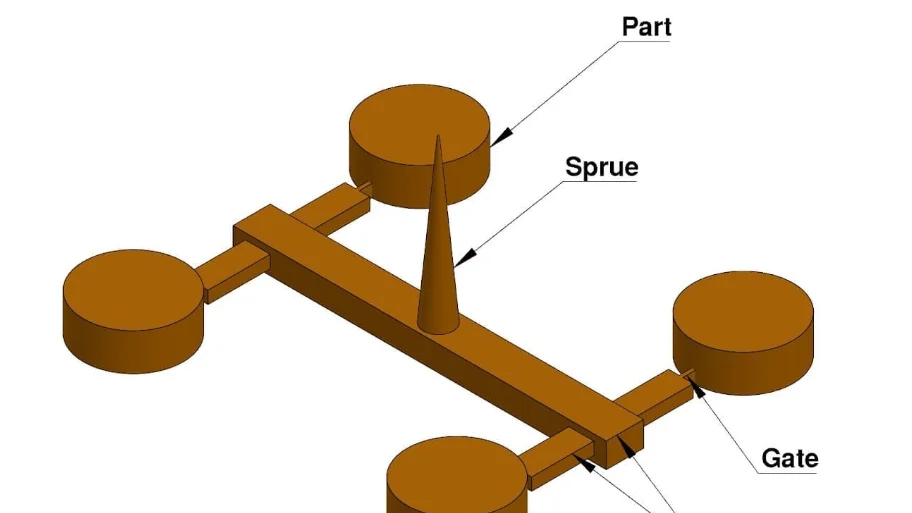

تأثير تصميم نظام العداء

يُعد نظام المجرى قناةً أساسيةً ينتقل عبرها المعدن المنصهر من قناة الصب إلى تجويف القالب. ويؤثر تصميمه بشكل كبير على خصائص التدفق وفقدان الضغط للمعدن المنصهر.

| المقطع العرضي للعداء | المزايا | العيوب |

|---|---|---|

| دائري | أقل مقاومة للتدفق | تكلفة معالجة أعلى |

| شبه منحرف | أسهل في المعالجة | مقاومة تدفق معتدلة |

الهدف هو ضمان تصميم متوازن، لا سيما في القوالب متعددة التجاويف، للحفاظ على ضغط تغذية ثابت ومعدل تدفق مصهور ثابت عبر جميع التجاويف. هذا التوازن يقلل من العيوب ويحسن جودة المنتج.

اعتبارات تصميم نظام التبريد

تلعب أنظمة التبريد الفعالة دورًا حيويًا في الحفاظ على درجة حرارة القالب المثلى، مما يؤثر بدوره على تدفق الذوبان وجودة المنتج.

- التبريد الموضعي : يمنع الوضع الاستراتيجي لقنوات التبريد بالقرب من موضع التغذية ارتفاع درجة الحرارة ويضمن التبريد الموحد.

- اختيار المواد : يمكن أن يؤدي استخدام المواد ذات الموصلية الحرارية العالية إلى تسريع تبديد الحرارة، مما يعزز الكفاءة الإجمالية.

يجب تصميم نظام التبريد بدقة متناهية لتجنب تعطيل مسارات تدفق المعدن المنصهر مع الحفاظ على ثبات درجة الحرارة على سطح القالب. فعلى سبيل المثال، قد يؤدي التبريد المفرط إلى انكماش غير متساوٍ أو تشوه.

من خلال التركيز على هذه الجوانب من تصميم القوالب - اختيار البوابة، ونظام التغذية، وإعدادات التبريد - يستطيع المصنّعون تحسين استراتيجياتهم لتحسين موضع التغذية بشكل ملحوظ. ولا تُحسّن هذه التعديلات جودة المنتج فحسب، بل تُحسّن أيضًا كفاءة الإنتاج.

تُعد البوابات الجانبية مثالية للعناصر المعقدة في عملية قولبة الحقن.خطأ شنيع

تُعد البوابات الجانبية أفضل للأشياء البسيطة، وليست للأشياء المعقدة.

تتميز القنوات الدائرية بأقل مقاومة للتدفق في القوالب.حقيقي

توفر القنوات الدائرية أقل مقاومة للتدفق، مما يساعد على تحسين الكفاءة.

كيف تؤثر معلمات العملية على تحسين موضع التغذية؟

يُعد فهم معايير العملية أمرًا بالغ الأهمية في تحسين موضع التغذية لعملية التشكيل بالحقن، مما يؤثر على التدفق وجودة المنتج.

يعتمد تحسين موضع التغذية في عملية قولبة الحقن على معايير أساسية للعملية: سرعة الحقن، والضغط، ودرجة حرارة القالب. تؤثر هذه العوامل على ديناميكيات تدفق المادة المنصهرة، مما يضمن تعبئة فعالة، وتقليل العيوب، وتحقيق نتائج عالية الجودة.

سرعة الحقن وتأثيرها

تُعدّ سرعة حقن المادة في القالب عاملاً حاسماً في تحديد مدى جودة ملء القالب. فزيادة سرعة الحقن تُسهّل عملية الملء، وهو أمرٌ مفيدٌ للغاية للمنتجات ذات الجدران الرقيقة أو الأشكال المعقدة. مع ذلك، قد يُصاحب ذلك بعض السلبيات، مثل النفث والاضطراب، مما قد يؤدي إلى عيوبٍ كالتشوهات السطحية.

على سبيل المثال، لنفترض وجود مكون معقد ذي جدران رقيقة. تساعد سرعة الحقن العالية المادة المنصهرة على تجاوز هذه التعقيدات بسرعة، ولكن إذا كانت السرعة عالية جدًا، فقد تُحدث تباينات في توزيع المادة. لذلك، يجب تحديد موضع التغذية بشكل استراتيجي لاستيعاب هذه الاختلافات في السرعة وضمان ملء متساوٍ.

إدارة ضغط الحقن

يؤثر ضغط الحقن بشكل مباشر على قدرة المادة على ملء القالب بالكامل. قد يؤدي الضغط المرتفع جدًا إلى مشاكل مثل تشوه القالب أو ظهور زوائد، بينما قد يؤدي الضغط المنخفض جدًا إلى حقن غير مكتمل وعلامات انكماش. من الضروري موازنة الضغط مع تصميم القالب لتحسين موضع التغذية.

بالنسبة للأجزاء الكبيرة التي تتطلب وضع تغذية مركزي، يضمن الضغط المتزايد ملء التجويف بالكامل دون إجهاد زائد على المناطق المحيطة. من ناحية أخرى، بالنسبة للمكونات الأصغر أو الأكثر حساسية، يمكن للضغوط المعتدلة مع وضع التغذية في مواقع استراتيجية أن تمنع التعبئة الزائدة وتضمن السلامة الهيكلية.

الدور الحاسم لدرجة حرارة العفن

تؤثر درجة حرارة القالب بشكل كبير على خصائص تدفق المعدن المنصهر، وبالتالي على جودة المنتج النهائي. فارتفاع درجة الحرارة يُحسّن سيولة المعدن المنصهر عمومًا، مما يقلل من احتمالية ظهور عيوب سطحية، ولكنه قد يُطيل أوقات التبريد.

في الحالات التي تكون فيها جودة السطح العالية ذات أهمية قصوى، يضمن الحفاظ على درجات حرارة مرتفعة للقالب بالقرب من الأسطح الحساسة ملءً كاملاً وتشطيبات ناعمة. في المقابل، يساعد التحكم في درجة حرارة القالب للأجزاء ذات الأبعاد الدقيقة على التخفيف من الانحرافات المحتملة الناتجة عن التمدد أو الانكماش الحراري.

موازنة المعايير لتحقيق أفضل النتائج

يتطلب تحسين موضع التغذية من خلال التحكم الدقيق في معايير العملية موازنة دقيقة. فيما يلي جدول مبسط يوضح كيفية تأثير كل معيار على قرارات موضع التغذية:

| المعلمة | التأثير على تحسين موضع التغذية |

|---|---|

| سرعة الحقن | يؤثر على معدل التدفق؛ وقد تتطلب السرعات العالية وضعاً استراتيجياً لتجنب العيوب. |

| ضغط الحقن | يحدد سعة التعبئة؛ وتمنع الضغوط المتوازنة التشوه والعيوب. |

| درجة حرارة العفن | يؤثر على سيولة الذوبان؛ درجات الحرارة المرتفعة تعزز جودة السطح ولكنها قد تؤخر التبريد. |

من خلال ضبط هذه المعايير بدقة، يستطيع المصنّعون ضمان تحسين موضع التغذية لتحقيق الكفاءة والجودة الأمثل في عمليات قولبة الحقن. ولا يقتصر هذا النهج الشامل على تحسين نتائج المنتج فحسب، بل يعزز أيضاً كفاءة الإنتاج الإجمالية.

للحصول على مزيد من المعلومات حول تحسين معايير العملية في قولبة الحقن، استكشف هذا الدليل المفصل 3 .

تؤدي زيادة سرعة الحقن إلى تقليل عيوب السطح.خطأ شنيع

يمكن أن تتسبب السرعات العالية في حدوث تدفقات هوائية واضطرابات، مما يزيد من عيوب السطح.

تؤثر درجة حرارة القالب على سيولة المادة المنصهرة في عملية التشكيل بالحقن.حقيقي

تؤدي درجات حرارة القالب المرتفعة إلى تحسين سيولة المادة المنصهرة، مما يحسن جودة التعبئة.

ما هي التحديات الشائعة في تحسين موضع التغذية وكيفية التغلب عليها؟

يُعدّ تحسين موضع التغذية عمليةً مليئةً بالتحديات التي قد تؤثر على جودة وكفاءة عمليات قولبة الحقن. ويُعدّ فهم هذه المشكلات أمراً بالغ الأهمية للتغلب عليها بفعالية.

تشمل تحديات تحسين موضع التغذية عدم انتظام سماكة الجدار، وأشكال المنتج المعقدة، وأنواع البوابات غير المناسبة، ومعايير العملية غير الملائمة. ويتطلب التغلب على هذه التحديات تصميمًا دقيقًا للمنتج والقالب، واختيارًا استراتيجيًا للبوابات، وضبطًا دقيقًا لسرعة الحقن والضغط لضمان تدفق متوازن للمصهور وتقليل العيوب.

تفاوت سماكة الجدران: تحدٍ مستمر

قد يؤدي عدم انتظام سُمك الجدار إلى عدم توازن تدفق المادة المنصهرة، مما يُعقّد عملية تحسين موضع التغذية. غالبًا ما تنشأ هذه المشكلة من عدم كفاية سُمك الجدار خلال مرحلة تصميم المنتج. على سبيل المثال، قد تُؤدي التغييرات المفاجئة في سُمك الجدار إلى ظهور علامات انكماش أو فراغات، مما يُصعّب تحديد موضع التغذية الأمثل.

حل:

ولحل هذه المشكلة، يجب ضمان تجانس سماكة الجدار أو الانتقال التدريجي بين السماكات المختلفة لتحقيق توازن في مقاومة التدفق. يتيح هذا النهج الاستراتيجي تدفقًا أكثر قابلية للتنبؤ للمصهور، مما يُسهّل اختيار موضع التغذية الأمثل.

أشكال المنتجات المعقدة

تُشكّل المنتجات ذات الأشكال المعقدة تحديًا كبيرًا آخر في تحسين موضع التغذية. فخصائص مثل التجاويف العميقة أو التجاويف السفلية قد تعيق تدفق المعدن المنصهر بسلاسة إذا لم يتم التعامل معها بشكل كافٍ خلال مرحلة التصميم.

حل:

ضع وحدة التغذية بالقرب من هذه المناطق المعقدة قدر الإمكان. على سبيل المثال، في منتج ذي تجويف عميق، يضمن وضع وحدة التغذية بالقرب من هذا الجزء ملئه بسرعة، مما يقلل من العيوب مثل عدم اكتمال الحقن أو وجود مسامات.

اختيار نوع البوابة

يُعد اختيار نوع البوابة المناسب أمرًا بالغ الأهمية لتحسين موضع التغذية بشكل فعال. ولكل نوع - جانبي أو نقطي أو كامن - تأثيرات فريدة على تدفق الصهر وجودة السطح.

حل:

اختر نوع البوابة الذي يتوافق مع متطلبات المنتج المحددة. على سبيل المثال، بالنسبة للمنتجات التي تتطلب مظهرًا جذابًا، فإن البوابة الخفية رقم 5 الموضوعة بشكل غير ملحوظ تعزز الجوانب الجمالية والوظيفية للمنتج النهائي.

تعديلات معلمات العملية

قد تؤدي معايير التشغيل غير الصحيحة، مثل سرعة الحقن والضغط، إلى ضعف أداء موضع التغذية. فسرعات الحقن العالية قد تتسبب في حدوث تدفق غير منتظم، بينما قد يؤدي الضغط غير الكافي إلى عدم اكتمال التعبئة.

حل:

اضبط سرعة الحقن والضغط وفقًا لتصميم المنتج وخصائص مادته. بالنسبة للمنتجات ذات الجدران الرقيقة أو المعقدة، قد تكون السرعات العالية مناسبة، بينما قد تستفيد المنتجات ذات الجدران السميكة من السرعات المنخفضة لمنع ارتفاع درجة الحرارة.

ختاماً، يتطلب التغلب على تحديات تحسين موضع التغذية اتباع نهج متعدد الجوانب. فمن خلال معالجة المشكلات في كل مرحلة - تصميم المنتج، وتصميم القالب، وضبط معايير العملية - يمكن للمصنعين تحقيق جودة أكثر اتساقاً وكفاءة إنتاجية محسّنة.

يؤدي عدم انتظام سمك الجدار إلى ظهور علامات الانكماش.حقيقي

يمكن أن يؤدي عدم انتظام سمك الجدار إلى تدفق غير متوازن للصهارة، مما يؤدي إلى حدوث عيوب.

تُعد البوابات الخفية مثالية لتلبية متطلبات المظهر العالي.حقيقي

تعمل البوابات الكامنة على تحسين الجوانب الجمالية والوظيفية للمنتجات.

خاتمة

من خلال تبني هذه الاستراتيجيات، لن تعمل فقط على تحسين جودة منتجك، بل ستعمل أيضًا على تبسيط عمليات الإنتاج الخاصة بك.

-

تعرّف على كيفية تأثير سماكة الجدار المنتظمة على تدفق المادة المنصهرة في قولبة الحقن: تقلل سماكة الجدار المناسبة من خطر العيوب التجميلية في الأجزاء البلاستيكية. يجب ألا تقل سماكة الجدران في أي جزء مصبوب من البلاستيك عن 40 إلى 60 بالمائة من.. ↩

-

اكتشف كيف يؤثر تصميم القالب على موضع التغذية والكفاءة الإجمالية: صُممت القوالب المخصصة للحقن بالحقن لتحقيق الكفاءة في مختلف جوانب الإنتاج. أولاً، تُسهّل هذه القوالب دورات الإنتاج السريعة، .. ↩

-

تعرّف على التقنيات المتقدمة لضبط معايير العملية بدقة وفعالية: المعايير الثمانية الرئيسية في تحسين عملية قولبة الحقن لتجنب العيوب: 1. التحكم في درجة الحرارة: 2. سرعة الحقن: 3. التبريد.. ↩

-

تعرّف على كيفية تأثير سُمك الجدار على تدفق المادة المنصهرة وموضع التغذية: أثناء تصميم المنتج، تكمن أهمية سُمك الجدار في تقليل استهلاك المواد مع تحسين جودة القطعة وسرعة الإنتاج. تقليل المواد الخام.. ↩

-

اكتشف لماذا تُحسّن البوابات الكامنة الصفات الجمالية والوظيفية: فهي تتميز بضغط نقل جيد، وقوة عالية... تُعد البوابة الكامنة أكثر أنواع البوابات استخدامًا في قوالب الحقن لدينا. ↩