هل تواجهون تحديات تتعلق بعيوب الانكماش في الأجزاء المصبوبة بالحقن؟ لستم وحدكم! دعونا نتعمق في كيفية تحديد هذه المشكلات المزعجة وإجراء تحسينات مهمة حقًا.

لتحديد عيوب الانكماش في الأجزاء المصبوبة بالحقن، ابحث عن التغيرات في الأبعاد، والانخفاضات السطحية، والتشوهات. يتطلب تحسين هذه المشكلات اختيار المواد المناسبة، وتحسين تصميم القالب، وضبط معايير العملية لضمان جودة الإنتاج.

على الرغم من أن اكتشاف عيوب الانكماش هو الخطوة الأولى، إلا أن تطبيق تحسينات فعّالة أمر بالغ الأهمية لمنع تكرارها مستقبلاً. تابع القراءة لاستكشاف استراتيجيات شاملة ورؤى الخبراء التي ستعزز عمليات قولبة الحقن لديك.

يؤثر اختيار المواد على معدلات الانكماش في عملية التشكيل بالحقن.حقيقي

تختلف خصائص انكماش المواد المختلفة، مما يؤثر على معدلات العيوب.

ما هي الأسباب الشائعة لعيوب الانكماش؟

يمكن أن تؤدي عيوب الانكماش في قولبة الحقن إلى تحديات إنتاجية كبيرة وتتأثر بعدة عوامل.

تنشأ عيوب الانكماش عادةً من اختيار المواد، ومشاكل تصميم القوالب، ومعايير العملية غير المناسبة. تؤثر هذه العوامل على تبريد وتصلب البلاستيك، مما يؤدي إلى عدم اتساق الأبعاد، وانخفاضات في السطح، وتشوهات.

فهم عيوب الانكماش في قولبة الحقن

تُعدّ عيوب الانكماش مصدر قلق بالغ في صناعة قولبة الحقن، نظرًا لتأثيرها المحتمل على مظهر وأداء الأجزاء المصبوبة. ويُعدّ فهم الأسباب الشائعة لهذه العيوب أمرًا أساسيًا لتحسين عمليات الإنتاج وضمان الحصول على نتائج عالية الجودة.

اختيار المواد

يؤثر اختيار المادة بشكل كبير على معدلات الانكماش. وتختلف خصائص انكماش أنواع البلاستيك المختلفة أثناء مرحلة التبريد. وتتميز المواد البلاستيكية الحرارية، مثل البولي إيثيلين والبولي بروبيلين، بمعدلات انكماش أعلى مقارنةً بمواد أخرى مثل البولي كربونات أو ABS.

للحد من الانكماش:

- اختر مواد ذات خصائص انكماش أقل.

- يُنصح بإضافة مواد مالئة أو مواد تقوية لتقليل الانكماش.

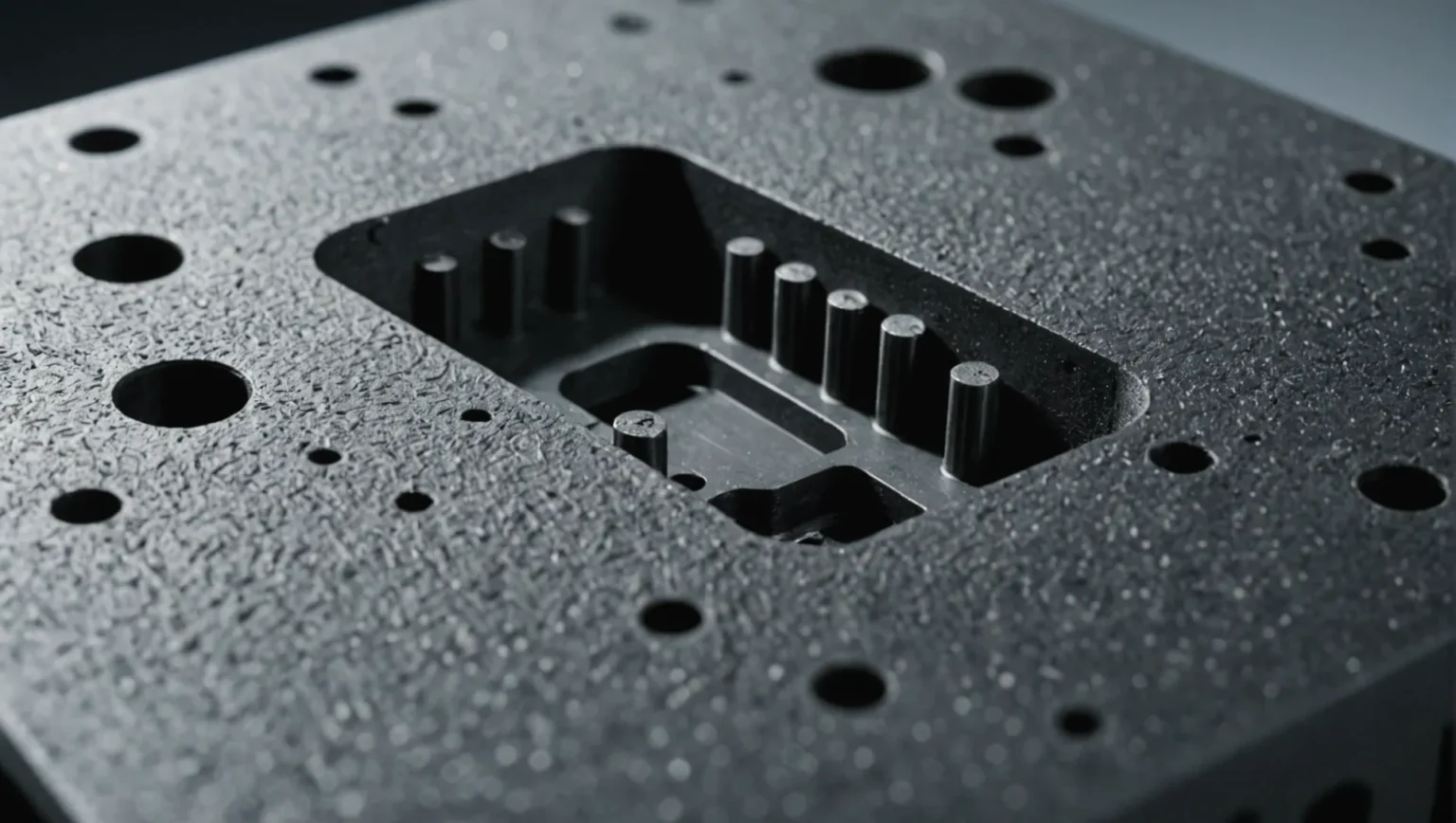

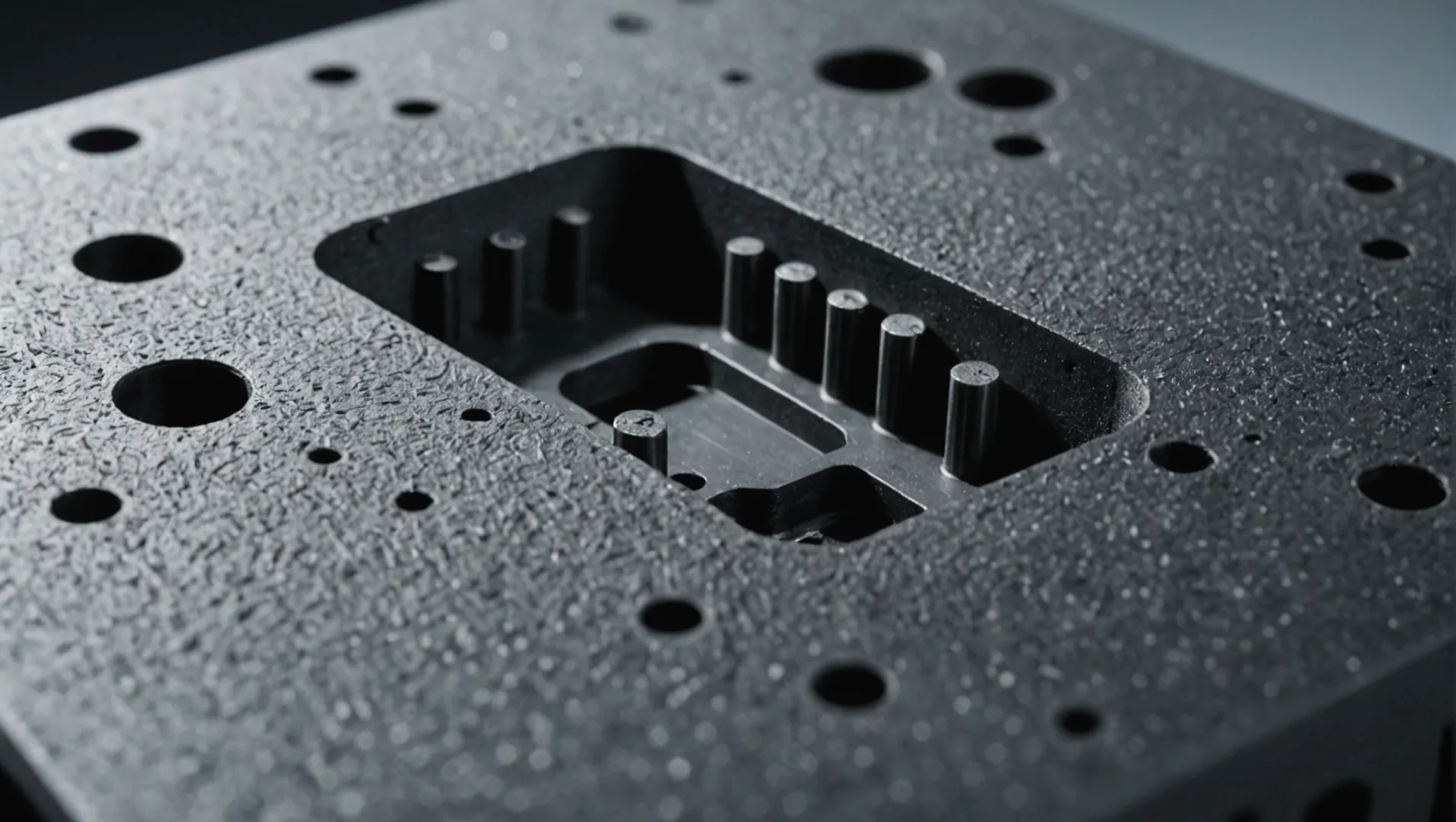

اعتبارات تصميم القالب

يلعب تصميم القالب نفسه دورًا حاسمًا في التحكم في الانكماش. فالقوالب المصممة بشكل سيئ قد تؤدي إلى تبريد وملء غير متساويين، مما ينتج عنه عيوب.

تشمل عناصر التصميم الرئيسية ما يلي:

- موقع البوابة وعددها : يضمن الوضع الصحيح التعبئة المتساوية ويقلل من الانكماش الموضعي.

- سمك الجدار : يقلل سمك الجدار الموحد من معدلات التبريد التفاضلية، مما يقلل من الانكماش.

- التحكم في درجة الحرارة : تأكد من توزيع درجة الحرارة بالتساوي عبر القالب لتجنب النقاط الساخنة التي يمكن أن تؤدي إلى تفاقم مشاكل الانكماش.

تعديلات معلمات العملية

يمكن أن تؤثر المعايير المحددة أثناء عملية التشكيل بالحقن بشكل كبير على نتائج الانكماش.

تشمل التعديلات المهمة ما يلي:

- ضغط الحقن ووقت الانتظار : يمكن أن يؤدي زيادة هذين العاملين إلى تحسين كفاءة التعبئة، مما يقلل من الفراغات والانكماش.

- وقت التبريد : يضمن وقت التبريد الكافي التصلب المناسب، مما يقلل من التشوه الناتج عن الانكماش.

- درجة حرارة الحقن : تعمل إعدادات درجة الحرارة المناسبة على تحسين تدفق المواد وتقليل احتمالية الانكماش.

من خلال الإدارة الدقيقة لهذه الجوانب، يستطيع المصنّعون معالجة عيوب الانكماش بفعالية، مما يُحسّن جودة واتساق الأجزاء المصبوبة بالحقن. لمزيد من المعلومات حول كيفية تأثير كل عامل على النتائج، يُرجى الاطلاع على قسم اختيار المواد للقولبة بالحقن 1 وتقنيات تصميم القوالب 2 .

يتميز البولي إيثيلين بمعدل انكماش أعلى من البولي كربونات.حقيقي

تؤدي الطبيعة الحرارية البلاستيكية للبولي إيثيلين إلى انكماش أكبر مقارنة بالبولي كربونات.

زيادة وقت التبريد يقلل من التشوه الناتج عن الانكماش.حقيقي

يضمن وقت التبريد الكافي التصلب المناسب، مما يقلل من التشوهات.

كيف يؤثر اختيار المواد على معدلات الانكماش؟

يُعد اختيار المادة المناسبة أمرًا بالغ الأهمية في إدارة معدلات الانكماش في عملية التشكيل بالحقن، مما يؤثر على أبعاد المنتج النهائي وجودة سطحه.

يؤثر اختيار المواد بشكل مباشر على معدلات الانكماش نظرًا للخصائص المتأصلة في البلاستيك. فالمواد ذات معدلات الانكماش المنخفضة، أو المعدلة بحشوات، يمكن أن تقلل من العيوب مثل التواء السطح وانخفاضاته.

تأثير خصائص المواد على الانكماش

فهم خصائص أنواع البلاستيك المختلفة أمرًا أساسيًا للتنبؤ بمعدلات الانكماش. تختلف أنواع البلاستيك في سلوكها من حيث التمدد والانكماش الحراري، مما يؤثر بشكل مباشر على درجة الانكماش بعد التشكيل. على سبيل المثال، تُظهر البوليمرات البلورية عادةً انكماشًا أكبر مقارنةً بالبوليمرات غير المتبلورة نظرًا لتراصف جزيئاتها المنظم أثناء التبريد.

البوليمرات غير المتبلورة مقابل البوليمرات المتبلورة

- البوليمرات غير المتبلورة : تتميز هذه المواد البلاستيكية، مثل ABS والبولي كربونات، عمومًا بمعدلات انكماش أقل وأكثر قابلية للتنبؤ لأن بنيتها الجزيئية العشوائية لا تتغير بشكل كبير عند التبريد.

- البوليمرات البلورية : تتميز مواد مثل البولي بروبيلين والبولي إيثيلين بانكماش أعلى بسبب الهياكل الجزيئية المنظمة التي تتمدد أثناء التسخين وتنكمش عند التبريد.

تركيبة المواد المعدلة

يُعد اختيار المواد ذات الخصائص المدمجة التي تُقاوم الانكماش أمرًا مفيدًا. ومع ذلك، عند العمل مع مواد ذات معدل انكماش عالٍ بطبيعتها، يُمكن إجراء تعديلات:

- إضافة مواد مالئة : يمكن أن يؤدي دمج مواد مثل الألياف الزجاجية إلى تقليل الانكماش بشكل كبير عن طريق الحد من قدرة البوليمر على الانكماش.

- عوامل التقوية : تعمل هذه المواد على تعزيز السلامة الهيكلية وتقليل التشوه عن طريق توزيع الإجهادات بشكل أكثر تساوياً في جميع أنحاء مصفوفة البوليمر.

فيما يلي مقارنة بسيطة بين المواد ومعدلات انكماشها النموذجية:

| نوع المادة | معدل الانكماش النموذجي (%) |

|---|---|

| مادة البولي بروبيلين | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| البولي | 0.5 – 0.8 |

| نايلون | 0.7 – 1.0 |

اعتبارات اختيار المواد

للحد من الانكماش بشكل فعال، ضع في اعتبارك ما يلي أثناء اختيار المواد:

- التوافق مع متطلبات التصميم : تأكد من أن خصائص انكماش المادة تتوافق مع أبعاد الجزء المطلوبة والتفاوتات المسموح بها.

- التكلفة مقابل الأداء : يمكن أن يؤثر التوازن بين تكاليف المواد ومتطلبات الأداء على الاختيار، خاصة عند الاختيار بين البوليمرات غير المعدلة والمملوءة.

- الظروف البيئية : ضع في اعتبارك كيف ستؤثر الظروف البيئية أثناء الاستخدام (درجة الحرارة، الرطوبة) على استقرار المادة وسلامتها الأبعاد.

من خلال تقييم هذه العوامل الأربعة ، يمكن للمصنعين اتخاذ قرارات مستنيرة تعزز جودة المنتج وتقلل من معدلات العيوب.

تتميز البوليمرات البلورية بمعدلات انكماش أعلى من البوليمرات غير المتبلورة.حقيقي

تتمدد البوليمرات البلورية وتنكمش بشكل أكبر بسبب بنيتها المنتظمة.

تؤدي إضافة المواد المالئة إلى زيادة معدل انكماش البوليمرات.خطأ شنيع

تعمل الحشوات على تقليل الانكماش عن طريق الحد من انكماش البوليمر.

ما هو دور تصميم القالب في تقليل الانكماش؟

يُعد تصميم القالب أمراً محورياً في تقليل الانكماش في الأجزاء المقولبة بالحقن، مما يؤثر على دقتها وسلامتها.

يؤثر تصميم القالب على الانكماش من خلال موضع البوابة، والتحكم في درجة الحرارة، وإدارة سماكة الجدار. ويمكن لتحسين هذه الجوانب أن يقلل بشكل كبير من عيوب الانكماش، مما يضمن جودة أفضل ودقة أبعاد أعلى في الأجزاء المصبوبة بالحقن.

أهمية موقع البوابة

يُعدّ موضع البوابات عنصرًا حاسمًا في تصميم القوالب، إذ يؤثر بشكل مباشر على ملء وتبريد المادة البلاستيكية. وتضمن البوابات الموضوعة بشكل صحيح توزيعًا متساويًا للبلاستيك المنصهر داخل تجويف القالب، مما يقلل من الانكماش الموضعي.

- تحسين موقع البوابة : إن وضع البوابات بشكل استراتيجي في النقاط التي يمكن أن تتدفق فيها المواد بشكل منتظم يقلل من خطر حدوث انخفاضات في السطح وتغيرات في الأبعاد.

- زيادة عدد البوابات : في بعض التصميمات، يمكن أن تؤدي إضافة المزيد من البوابات إلى تحسين عملية التعبئة، خاصة بالنسبة للأجزاء الأكبر حجمًا أو الأكثر تعقيدًا.

أنظمة التحكم في درجة الحرارة

تُعد إدارة درجة حرارة القالب أمراً ضرورياً لمنع التبريد غير المتساوي، والذي يمكن أن يؤدي إلى الانكماش والتشوه.

- توزيع متجانس لدرجة الحرارة : استخدم قضبان التسخين وقنوات التبريد للحفاظ على درجة حرارة ثابتة في جميع أنحاء القالب.

- تجنب النقاط الساخنة : تأكد من عدم وجود مناطق داخل القالب تكون أكثر سخونة أو برودة بشكل ملحوظ من غيرها، لأن هذا يمكن أن يتسبب في انكماش تفاضلي.

اعتبارات سُمك الجدار

يُعد سُمك الجدار عاملاً حاسماً آخر في التحكم بالانكماش. فالجدران غير المستوية أو السميكة بشكل مفرط قد تؤدي إلى زيادة الانكماش.

- تصميم جدران موحدة : السعي للحصول على سمك جدار موحد في جميع أنحاء الجزء لتقليل الانكماش والتشوه التفاضلي.

- دمج الأضلاع المقوية : يمكن أن تدعم إضافة الأضلاع الجدران الرقيقة، مما يقلل من احتمالية الانكماش دون المساس بالسلامة الهيكلية.

تلعب عناصر تصميم القوالب هذه، عند دراستها وتطبيقها بعناية، دورًا حيويًا في تقليل الانكماش. من خلال التركيز على موضع البوابة (5) ، والتحكم في درجة الحرارة (6) ، وسماكة الجدار (7) ، يمكن للمصنعين الحصول على أجزاء مصبوبة بالحقن أكثر دقة وموثوقية.

يؤثر موضع البوابة على الانكماش في عملية قولبة الحقن.حقيقي

يضمن وضع البوابة بشكل صحيح تدفق المواد بشكل متساوٍ، مما يقلل من الانكماش.

تؤدي الجدران السميكة إلى زيادة الانكماش في الأجزاء المصبوبة.حقيقي

تؤدي الجدران غير المستوية أو السميكة إلى انكماش تفاضلي، مما يتسبب في حدوث عيوب.

كيف يمكن تعديل معايير العملية لتقليل العيوب إلى أدنى حد؟

يُعد إتقان معايير العملية أمرًا بالغ الأهمية لتقليل العيوب في قولبة الحقن، وتحسين جودة المنتج واتساقه.

لتقليل العيوب، اضبط ضغط الحقن ودرجة الحرارة ووقت التبريد وفقًا لخصائص المادة وتصميم القالب. تضمن هذه التعديلات تعبئة متساوية وتصلبًا مناسبًا وتقليل الانكماش في المنتج النهائي.

أهمية ضغط الحقن وضغط الاحتفاظ

يُعدّ ضبط ضغط الحقن أمرًا بالغ الأهمية لضمان ملء مادة البلاستيك لتجويف القالب بشكل كامل ومتساوٍ. يساعد ضغط الحقن العالي على التغلب على المقاومة أثناء تدفق البلاستيك المنصهر إلى الأشكال الهندسية المعقدة. مع ذلك، قد يؤدي الضغط المفرط إلى مشاكل في الالتصاق ، لذا من الضروري موازنته مع قدرة القالب.

يُعدّ ضغط التثبيت بالغ الأهمية، إذ يُحافظ على المادة داخل القالب حتى تبدأ بالتصلب. ومن خلال إطالة مدة التثبيت، يُمكن للمصنّعين تقليل الانكماش، حيث تبرد المادة بشكل متجانس تحت الضغط.

| المعلمة | تأثيره على الانكماش |

|---|---|

| ضغط الحقن | يؤدي الضغط العالي إلى تقليل الانكماش |

| الضغط القابضة | يحافظ على شكله أثناء التبريد |

تحسين درجة حرارة الحقن

تؤثر درجة حرارة حقن البلاستيك في القالب على لزوجته. فإذا كانت درجة حرارة الحقن مرتفعة جدًا، فقد يتسبب ذلك في انكماش مفرط وتدهور المادة. وعلى العكس، قد لا تسمح درجة الحرارة المنخفضة للمادة بالتدفق بشكل كافٍ، مما يؤدي إلى أجزاء غير مكتملة أو عيوب مثل الفراغات.

يعتمد اختيار درجة الحرارة المناسبة على خصائص المادة المحددة وخصائص التدفق المطلوبة. ويضمن التحكم الدقيق في درجة الحرارة ملء المادة لجميع تجاويف القالب بكفاءة، مما يقلل من العيوب المحتملة.

التحكم في وقت التبريد

يُعدّ وقت التبريد عاملاً حاسماً يؤثر على الانكماش والتشوه. فإذا أُخرج البلاستيك من القالب قبل أن يبرد تماماً، فقد يستمر في الانكماش خارجه، مما يؤدي إلى تشوهات. وتسمح فترات التبريد الأطول بتصلب متجانس، ولكنها قد تُقلل من كفاءة دورة الإنتاج.

يُعدّ تحقيق التوازن بين التبريد الكافي وسرعة الإنتاج أمرًا بالغ الأهمية. وينبغي أن تستند التعديلات إلى سُمك القطعة ونوع المادة، حيث تؤثر هذه العوامل على كيفية تبديد الحرارة.

نهج شامل لضبط المعلمات

إن تبني نهج شامل يعني المراقبة المستمرة وتعديل جميع المعايير ذات الصلة. ويمكن لأنظمة المراقبة المتقدمة أن توفر بيانات فورية، مما يتيح إجراء تعديلات استباقية للحفاظ على معايير الجودة.

إن الجمع بين الحلول التكنولوجية ورؤى الخبراء يضمن أن تكون التعديلات دقيقة وفعالة، مما يقلل في النهاية من العيوب في الأجزاء المصبوبة بالحقن.

يؤدي ارتفاع ضغط الحقن إلى تقليل الانكماش.حقيقي

يضمن الضغط العالي ملء القالب بالكامل، مما يقلل من انكماش المادة.

تؤدي فترات التبريد الأطول إلى زيادة سرعة الإنتاج.خطأ شنيع

تضمن فترات التبريد الأطول تصلبًا متجانسًا ولكنها تبطئ الإنتاج.

خاتمة

من خلال تحديد عيوب الانكماش ومعالجتها بفعالية، يضمن المصنّعون جودة عالية لقطع الحقن المصبوبة. ولا يقتصر تطبيق هذه الاستراتيجيات المتخصصة على تعزيز موثوقية المنتج فحسب، بل يُحسّن أيضًا كفاءة الإنتاج. بادر الآن لتحسين عملياتك وتحقيق نتائج متميزة.

-

اكتشف كيف يقلل اختيار المادة المناسبة من عيوب الانكماش: يمكن أن يصل انكماش الأجزاء البلاستيكية المقولبة إلى 20٪ من حيث الحجم عند قياسه في درجة حرارة المعالجة ودرجة الحرارة المحيطة. ↩

-

استكشف استراتيجيات تصميم القوالب لتقليل مشاكل الانكماش: تشمل التقنيات الشائعة إضافة زوايا السحب، وتصميم سماكات جدارية موحدة، واستخدام الأضلاع لتحقيق الاستقرار الهيكلي. ↩

-

تعرّف على كيفية تأثير خصائص البلاستيك على معدلات انكماشه: تنكمش البوليمرات المملوءة بألياف زجاجية طويلة بنسبة أقل في اتجاه اصطفاف الألياف. ويحدث الانكماش في اتجاه التدفق مقارنةً بـ.. ↩

-

اكتشف طرق تقييم المواد لتقليل العيوب: تعرّف على خصائص المواد لتحليل الأجزاء كميًا قبل اختيار راتنج اللدائن الحرارية · مقارنة مواد قولبة الحقن · المعيار … ↩

-

استكشف استراتيجيات وضع البوابات لتحسين تدفق المواد وتقليل الانكماش: يؤدي وضع البوابات بشكل خاطئ إلى عيوب في عملية التشكيل، مثل الزوائد الناتجة عن حقن القوالب، ونقاط الضعف، والكسور، وعدم انتظام السماكة، وما إلى ذلك. تحديد.. ↩

-

تعرف على كيفية منع التوزيع المتساوي لدرجة الحرارة للانكماش والتشوه: تم تصميم وحدات التحكم القياسية في درجة حرارة الماء من سلسلة CTM-W لتسخين القوالب مع الحفاظ على درجة حرارة ثابتة. ↩

-

فهم كيفية تقليل سماكة الجدار الموحدة للانكماش التفاضلي: قد يؤدي نقص التعبئة إلى زيادة الانكماش، مما قد يتسبب في انخفاض أو تشوه القطعة. معدل التبريد. انحرافات في قولبة الحقن ذات سماكة جدار موحدة.. ↩

-

تعرّف على تأثير ضغط الحقن على مشاكل الزوائد: ضغط التثبيت غير الكافي. يرتبط ضغط التثبيت، وهو مقياس للقوة اللازمة لإبقاء القالب مغلقًا أثناء الحقن، بتكوّن الزوائد ↩

-

اكتشف كيف تؤثر خصائص المواد على درجات حرارة الحقن المثلى: التأثير على الخصائص الميكانيكية (الإجهاد الداخلي). انخفاض درجة حرارة القالب يجعل خطوط اللحام واضحة، مما يقلل من قوة المنتج. بالنسبة للمواد البلورية.. ↩

-

استكشف الأنظمة المتقدمة لتعديلات المعلمات الاستباقية: SmartMOLD هي منصة برمجية سحابية مخصصة لصناعة البلاستيك، توفر بيانات في الوقت الفعلي لدفع الابتكار في قولبة الحقن. ↩