أهلاً بكم جميعاً مجدداً في الغوص العميق.

نعم.

كما تعلمون، سنخوض اليوم في موضوع أعتقد أنه مثير للاهتمام حقاً.

نعم.

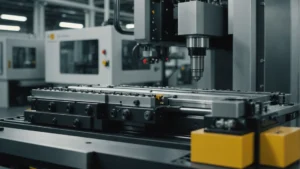

سنتحدث اليوم عن قوالب التجويف المزدوج. ولدينا مجموعة كبيرة من الأبحاث والمقالات التي جمعناها حول هذا الموضوع، وسنستكشف كيفية جعل هذه القوالب تُنتج منتجات عالية الجودة ومتسقة.

مثير للاهتمام.

وسنركز على عدة جوانب رئيسية من ذلك. مثل تصميم القوالب.

نعم.

اختيار المواد، ومراقبة العمليات.

يمين.

وحتى صيانة المعدات.

من المدهش عدد العوامل التي تؤثر على اتساق عملية التشكيل بالقوالب ذات التجويف المزدوج. أعني، كل شيء بدءًا من دقة تصميم القالب وصولًا إلى خصائص المواد الخام نفسها يمكن أن يلعب دورًا.

حسنًا. فلنبدأ مباشرةً بتصميم القالب. بالتأكيد. كما تعلم، بالنظر إلى المصادر المتوفرة لدينا، فإنها تُشدد بشدة على أهمية الدقة. أجل. إذا لم يكن تصميم القالب مثاليًا تمامًا، فأنت تُهيئ نفسك للمشاكل.

بالتأكيد. عليك أن تتخيل هذين التجويفين كتوأمين متطابقين. أي اختلاف طفيف بينهما قد يؤدي إلى تباينات في المنتج النهائي. لهذا السبب يُعد برنامج التصميم والتصنيع بمساعدة الحاسوب (CAD/CAM) المتقدم بالغ الأهمية في هذه العملية. نعم، فهو يُمكّن المصممين من إنشاء تجاويف متطابقة بدقة متناهية.

إذن، الأمر لا يقتصر على الشكل العام للقالب فحسب، بل يشمل أيضاً أموراً مثل نظام البوابة ونظام المجرى. صحيح.

بالضبط.

الوسادات التي تستخدمها المادة المنصهرة لملء التجاويف.

بالضبط. يجب أن تكون هذه متناظرة أيضًا، لضمان تدفق المادة إلى كل تجويف بنفس المعدل وتبريدها بشكل موحد.

تمام.

وإلا، فقد ينتهي بك الأمر بجزء مشوه أو ذو سطح نهائي مختلف عن نظيره.

فهمت. إذن هذه التفاصيل مهمة حقاً.

نعم، هذا صحيح. حتى الاختلافات الصغيرة ظاهرياً يمكن أن يكون لها تأثير كبير على المنتج النهائي.

ذكرت المصادر شيئًا يسمى التبريد المطابق، والذي يبدو أنه تقنية متطورة للغاية.

أوه نعم.

ما كل هذا؟

يُعد التبريد المطابق تطورًا مثيرًا للاهتمام في تصميم القوالب. فبدلاً من استخدام قنوات التبريد التقليدية، والتي عادةً ما تكون عبارة عن خطوط مستقيمة محفورة في القالب.

نعم.

تستخدم تقنية التبريد المطابق الطباعة ثلاثية الأبعاد لإنشاء قنوات تبريد تتبع بشكل مثالي محيط القطعة.

لذا فالأمر أشبه بوجود نظام تبريد مصمم خصيصًا لكل جزء.

بالضبط.

هذا رائع حقاً.

إنها.

أستطيع أن أرى كيف سيكون ذلك ميزة كبيرة.

نعم.

لكنني أتخيل أنها أيضاً أغلى بكثير من طرق التبريد التقليدية.

نعم، يمكن ذلك.

نعم.

لكن في كثير من الحالات، يمكن أن يعوض التناسق المحسن وانخفاض معدل الهدر ذلك الاستثمار الأولي.

هذا منطقي. الأمر كله يتعلق بموازنة التكاليف والفوائد.

يمين.

لقد تحدثنا عن تصميم القالب نفسه، ولكن ماذا عن المواد؟.

يمين.

التي نستخدمها لصنع تلك الأجزاء؟

يُعد اختيار المواد أمراً بالغ الأهمية.

تمام.

لا يقتصر الأمر على اختيار النوع المناسب من البلاستيك أو المعدن للتطبيق فحسب، بل يتعلق أيضاً بضمان جودة المواد الخام وتجانسها.

نعم. يتعمق البحث الذي أجريناه في بعض التفاصيل المحددة للغاية هنا، مثل أهمية توزيع حجم الجسيمات.

يمين.

هل يمكنك توضيح ذلك قليلاً؟

بالتأكيد. لنفترض أنك تعمل باستخدام راتنج بلاستيكي.

تمام.

يمكن أن يؤثر حجم جزيئات البلاستيك الفردية هذه فعلياً على كيفية تدفق المادة أثناء عملية التشكيل.

أوه، مثيرة للاهتمام.

إذا كان لديك نطاق واسع من أحجام الجسيمات، فقد ينتهي بك الأمر بتدفق غير منتظم، مما قد يؤدي إلى اختلافات في كثافة وقوة المنتج النهائي.

لذا فالأمر أشبه بوجود كيس من الدقيق حيث تكون بعض الحبوب ناعمة جداً وبعضها خشنة.

بالضبط.

لن أتمكن من صنع عجينة كيك ناعمة جداً.

ويمكن أن تترجم هذه التناقضات في العجين، أو في حالتنا، البلاستيك المنصهر، إلى تناقضات في المنتج النهائي.

حسنًا، كيف نتحكم في ذلك؟ هل نحتاج إلى غربلة البلاستيك كما نغربل الدقيق؟

حسناً، ليس تماماً.

تمام.

هناك بعض الأشياء التي يمكنك القيام بها.

حسنًا.

أولاً، عليك اختيار المواد من موردين ذوي سمعة طيبة يطبقون إجراءات صارمة لمراقبة الجودة.

لذا فالأمر أشبه بشراء الزهور من علامة تجارية موثوقة تعلم أنها ستكون دائماً متسقة.

بالضبط. هناك أمر آخر يمكنك القيام به وهو التحكم بدقة في المعالجة المسبقة للمواد. على سبيل المثال، تجفيف المادة لإزالة الرطوبة الزائدة يمكن أن يساعد في تحسين خصائص انسيابيتها.

وقد سمعت عن استخدام المواد المضافة في صناعة البلاستيك.

نعم.

ما هو دور هؤلاء؟

يمكن أن تلعب الإضافات دورًا كبيرًا في تحسين عملية التشكيل.

تمام.

على سبيل المثال، يمكن إضافة مواد التشحيم لتحسين تدفق المادة، بينما يمكن أن تساعد المثبتات في منع التدهور أثناء دورات التسخين والتبريد.

من المدهش كم التعقيد الذي ينطوي عليه مجرد الحصول على المواد المناسبة.

إنه حقا كذلك.

رائع.

لكن إتقان هذه الخطوات أمر بالغ الأهمية لتحقيق نتائج متسقة وموثوقة في عملية التشكيل بالتجويف المزدوج.

حسناً. لدينا الآن القالب المصمم بشكل مثالي. صحيح. والمواد المعالجة مسبقاً التي اخترناها بعناية.

نعم.

ماذا بعد؟

والآن ننتقل إلى صلب العملية.

تمام.

عملية التشكيل نفسها. دعونا نتعمق فيها وفي عنصر التحكم الحاسم في العملية. سنستكشف ذلك بمزيد من التفصيل في الجزء الثاني من هذا التحليل المعمق.

يبدو جيداً. أنا أتطلع إلى ذلك. حسناً، لقد عدنا، ونحن مستعدون للخوض في تفاصيل عملية التشكيل نفسها.

نعم. التحكم في العملية. هنا تكمن المشكلة الحقيقية. كما تعلم، حتى مع تصميم قالب مثالي ومواد عالية الجودة، قد تواجه بعض التناقضات.

يمين.

إذا لم تكن لديك معرفة دقيقة بمعايير العملية الخاصة بك.

إذن ما هي الأمور الأساسية التي نحتاج إلى التحكم بها هنا؟

حسناً، العوامل الثلاثة الرئيسية هي درجة الحرارة والضغط وسرعة الحقن.

تمام.

ولنبدأ بدرجة الحرارة.

تمام.

يُعد الحفاظ على درجة حرارة ثابتة وموحدة في جميع أنحاء القالب أمرًا بالغ الأهمية لتحقيق انكماش موحد ومنع التشوه.

هذا منطقي. إذا كانت إحدى التجويفات أكثر سخونة من الأخرى.

يمين.

سيبرد البلاستيك ويتصلب بمعدلات مختلفة.

بالضبط.

وهذا سيؤدي إلى اختلافات في الجزء الأخير.

والأمر لا يقتصر فقط على درجة حرارة العفن الإجمالية.

تمام.

نحتاج أيضًا إلى التحكم بعناية في درجة حرارة الأسطوانة حيث يتم صهر البلاستيك والفوهة حيث يتم حقنه في القالب.

تتحدث المصادر عن استخدام أجهزة الاستشعار وأجهزة التحكم لمراقبة هذه درجات الحرارة وضبطها.

نعم.

يبدو الأمر متطوراً للغاية من الناحية التقنية.

نعم، هذا صحيح. تتميز آلات التشكيل الحديثة بأنظمة تحكم متطورة في درجة الحرارة يمكنها الحفاظ على دقة عالية للغاية.

رائع.

يُعد هذا المستوى من الدقة ضرورياً لإنتاج أجزاء متسقة وعالية الجودة.

لذا فإن درجة الحرارة تتعلق بخلق البيئة الحرارية المثالية لعملية التشكيل.

يمين.

ماذا عن الضغط؟ ما هو دوره؟

الضغط يتعلق بالتأكد من أن البلاستيك المنصهر...

نعم.

يملأ كل زاوية وركن من تجاويف العفن تلك.

تمام.

نحتاج إلى التحكم في كل من ضغط الحقن، وهو القوة المستخدمة لدفع البلاستيك إلى القالب، وضغط التثبيت.

تمام.

مما يحافظ على هذا الضغط أثناء تبريد البلاستيك وتصلبه.

أتصور أنه إذا كان الضغط منخفضًا جدًا، فقد لا يملأ البلاستيك القالب بالكامل.

يمين.

مما يؤدي إلى أجزاء غير مكتملة أو مشوهة.

هذا صحيح. وإذا كان الضغط مرتفعاً للغاية.

نعم.

أنت معرض لخطر حدوث ومضات ضوئية.

أوه نعم.

حيث يتسرب البلاستيك الزائد من القالب أو حتى يتسبب في تلف القالب نفسه.

لذا فإن إيجاد الضغط المناسب هو نوع من التوازن.

نعم، هذا صحيح. وليس بالضرورة أن يكون هناك حل واحد يناسب الجميع.

تمام.

يمكن أن يختلف الضغط المثالي تبعاً لنوع البلاستيك وتصميم القالب.

يمين.

وحتى الخصائص المرغوبة للجزء النهائي.

وذكرت المصادر أيضاً شيئاً يسمى منحنيات الضغط القابلة للتعديل.

أوه نعم.

ما هي كل هذه الأمور؟

يمكن اعتبار منحنى الضغط بمثابة خريطة طريق لعملية الحقن.

تمام.

بدلاً من مجرد الحفاظ على ضغط ثابت، يمكنك برمجة الجهاز لضبط الضغط بمرور الوقت.

مثير للاهتمام.

وهذا يسمح بتحكم أكثر دقة في كيفية ملء البلاستيك للقالب.

تمام.

وهذا قد يكون مفيداً بشكل خاص للأجزاء المعقدة ذات سماكات الجدران المتفاوتة.

لذا، يشبه الأمر وجود ملف تعريف ضغط مصمم خصيصًا لكل جزء.

بالضبط. ويمكن لهذا المستوى من التخصيص أن يُحدث فرقاً كبيراً في تحقيق تلك النتائج المتسقة والمتسقة وعالية الجودة.

ثم هناك سرعة الحقن. أعتقد أن ذلك يلعب دوراً أيضاً في كيفية ملء البلاستيك للقالب.

بالتأكيد. سرعة الحقن تتعلق بالتحكم في معدل تدفق البلاستيك المنصهر أثناء دخوله القالب.

تمام.

إذا كانت العملية بطيئة للغاية، فقد ينتهي بك الأمر إلى لقطات قصيرة حيث لا يملأ البلاستيك التجويف بالكامل بسرعة كبيرة. وقد يؤدي ذلك إلى إحداث اضطراب في التدفق، مما يتسبب في عيوب سطحية أو فقاعات هواء محصورة.

إذن، إنها واحدة أخرى من تلك السيناريوهات المثالية.

يمين.

نحتاج إلى إيجاد تلك السرعة المناسبة تماماً.

بالضبط. ومثلما هو الحال مع الضغط، يمكن أن تختلف سرعة الحقن المثالية تبعاً لعدد من العوامل.

يبدو أن هناك الكثير مما يجب تتبعه عندما يتعلق الأمر بالتحكم في العمليات.

هنالك.

هل توجد أي أدوات أو تقنيات يمكن أن تساعدنا في إدارة كل هذه المتغيرات؟

هناك. أحد أكثر التطورات إثارة في السنوات الأخيرة هو ظهور أنظمة القنوات الساخنة.

تمام.

تُقرّب هذه الأنظمة بشكل أساسي عملية الصهر والحقن مباشرة إلى بوابة القالب، مما يسمح بتحكم أكثر دقة في درجة حرارة وتدفق البلاستيك.

لذا فالأمر أشبه بوجود مصنع MIDI عند مدخل كل تجويف.

هذه طريقة رائعة لوضعها.

هذا رائع جداً.

بإمكانها تحسين الاتساق بشكل ملحوظ وتقليل الهدر. نعم. لكنها قد تزيد أيضاً من تعقيد تصميم القالب وترفع من الاستثمار الأولي.

وماذا عن المراقبة في الوقت الفعلي؟

يمين.

أتذكر أن المصادر ذكرت ذلك كأداة رئيسية لضمان الاتساق.

أصبحت المراقبة في الوقت الفعلي شائعة بشكل متزايد في صناعة القوالب.

تمام.

تستخدم هذه الأنظمة أجهزة استشعار لمراقبة جميع معايير العملية الحرجة باستمرار.

نعم.

لقد كنا نتحدث عن أمور مثل درجة الحرارة والضغط وسرعة الحقن. وما إذا انحرف أي من هذه المعايير عن القيمة المحددة.

نعم.

يمكن للنظام إما تنبيه المشغل أو إجراء تعديلات تلقائية لإعادة العملية إلى مسارها الصحيح.

يشبه الأمر وجود مساعد طيار في قمرة القيادة، يراقب باستمرار الأجهزة ويتأكد من أن كل شيء يسير بسلاسة.

هذا تشبيه رائع.

نعم.

يمكن أن تكون المراقبة في الوقت الفعلي ذات قيمة كبيرة للحفاظ على الاتساق، خاصة في عمليات الإنتاج ذات الحجم الكبير.

لقد غطينا بذلك أساسيات درجة الحرارة والضغط وسرعة الحقن.

لدينا.

ما الذي نحتاج إلى مراعاته أيضاً عندما يتعلق الأمر بالتحكم في العمليات؟

حسناً، هناك بعض الأمور الأخرى التي نحتاج إلى استكشافها، بما في ذلك تأثير العوامل الخارجية على عملية التشكيل. فمثلاً، يمكن أن تلعب عوامل مثل درجة الحرارة المحيطة والرطوبة دوراً هاماً.

أوه، واو.

سنتناول هذه المواضيع بالتفصيل في الجزء الثالث من هذا التحليل المعمق.

إذن عدنا، وكما تعلمون، فقد تحدثنا عن تصميم القوالب، واختيار المواد، وضوابط العمليات، والآن حان الوقت للكشف عن بعض تلك العوامل الخفية التي يمكن أن تعرقل الأمور حقًا.

نعم، هذا صحيح. أحياناً تكون هذه هي الأشياء التي لا نفكر فيها على الفور.

نعم.

قد يكون لذلك تأثير كبير بشكل مفاجئ.

إذن نحن نتحدث عن عوامل خارجية مثل درجة الحرارة المحيطة والرطوبة.

بالضبط.

أعلم من تجربتي الشخصية أن البلاستيك قد يكون حساساً جداً لتغيرات درجة الحرارة.

بالتأكيد. فكّر في الأمر بهذه الطريقة.

تمام.

عندما يتم حقن البلاستيك المنصهر في القالب، يبدأ في التبريد والتصلب.

يمين.

لكن معدل تبريدها يتأثر بدرجة حرارة البيئة المحيطة.

تمام.

لذا، إذا تذبذبت درجة الحرارة المحيطة في منطقة التشكيل.

نعم.

قد يتسبب ذلك في تبريد البلاستيك في كل تجويف بمعدلات مختلفة قليلاً.

وقد يؤدي ذلك إلى اختلافات في أبعاد الجزء النهائي.

بالضبط. قد ينتهي بك الأمر بجزء واحد مشوه قليلاً أو له معدل انكماش مختلف عن نظيره.

إذن ما هو الحل؟ هل نحتاج إلى تحويل منشأة التشكيل الخاصة بنا إلى غرفة نظيفة يتم التحكم في مناخها؟

حسناً، ليس بالضرورة أن يكون الأمر بهذه الدرجة من التطرف.

تمام.

لكن الحفاظ على درجة حرارة محيطة مستقرة أمر مهم بالتأكيد.

تمام.

قد تفكر في استخدام المراوح أو مكيفات الهواء لتدوير الهواء وتقليل تدرجات درجة الحرارة داخل منطقة التشكيل.

حسناً. وماذا عن الرطوبة؟ كيف تؤثر على المعادلة؟

قد يكون التحكم في الرطوبة أكثر صعوبة بعض الشيء.

تمام.

بعض أنواع الراتنجات البلاستيكية ماصة للرطوبة، مما يعني أنها تميل إلى امتصاص الرطوبة من الهواء.

تمام.

لذا إذا كانت نسبة الرطوبة في منطقة التشكيل مرتفعة للغاية، فإن حبيبات البلاستيك هذه يمكن أن تمتص الرطوبة الزائدة، مما قد يؤدي بعد ذلك إلى مجموعة متنوعة من المشاكل أثناء عملية التشكيل.

مثل أي نوع من المشاكل؟

حسنًا، بدايةً، يمكن أن تتسبب الرطوبة الزائدة في ظهور علامات تمدد أو خطوط فضية على سطح الجزء المصبوب.

أوه، واو.

كما يمكن أن يؤثر ذلك على الخصائص الميكانيكية للبلاستيك، مما يجعله أضعف أو أكثر هشاشة.

إذن، الأمر ليس مجرد مسألة جمالية.

يمين.

قد يؤثر ذلك فعلياً على جودة وأداء القطعة.

بالضبط. وفي بعض الحالات، يمكن أن تؤدي الرطوبة الزائدة إلى ظهور فراغات أو فقاعات داخل الجزء المصبوب.

رائع.

أثناء تبخر الماء خلال دورة التسخين تلك.

حسنًا، كيف نتصدى لذلك؟ هل نحتاج إلى تركيب أجهزة إزالة الرطوبة في منشأة التشكيل الخاصة بنا؟

في بعض الحالات، قد يكون ذلك ضرورياً، خاصةً إذا كنت تعمل بمواد شديدة الاسترطاب أو إذا كان موقعك يقع في مناخ رطب. صحيح، ولكن هناك أيضاً إجراءات يمكنك اتخاذها فيما يتعلق بمناولة المواد.

تمام.

على سبيل المثال، يمكن أن يساعد تخزين حبيبات البلاستيك في حاويات محكمة الإغلاق وتجفيف المادة بشكل صحيح قبل التشكيل في تقليل امتصاص الرطوبة.

يبدو أن هناك الكثير مما يجب التفكير فيه إلى جانب مجرد وجود القالب في الآلة نفسها.

نعم، ولم ننتهِ بعد. هناك عامل خارجي آخر غالباً ما يتم تجاهله.

حسنًا. ما هذا؟

الاهتزازات.

الاهتزازات، مثل تلك الناتجة عن الآلات أو حركة المرور خارج المبنى؟

بالضبط. على الرغم من أن الأمر قد يبدو غير منطقي، إلا أن حتى الاهتزازات الطفيفة يمكن أن تؤثر على عملية التشكيل.

مثير للاهتمام.

إذا كانت آلة التشكيل موجودة بالقرب من مصدر للاهتزاز، فيمكن أن تنتقل هذه الاهتزازات عبر الأرضية وإلى القالب نفسه.

وقد يتسبب ذلك في مشاكل تتعلق بمحاذاة القالب أو تدفق البلاستيك.

بالضبط. حتى التغييرات الطفيفة في محاذاة القالب يمكن أن تؤدي إلى اختلافات كبيرة في أبعاد الجزء النهائي.

تمام.

ويمكن أن تؤدي الاهتزازات أيضًا إلى تعطيل تدفق البلاستيك، مما يؤدي إلى ملء غير متساوٍ أو عيب في السطح.

إذن، ما هي أفضل طريقة للتعامل مع ذلك؟ هل يجب علينا، مثلاً، وضع آلات التشكيل الخاصة بنا على جزيرة خرسانية في مكان ناءٍ؟

قد يكون ذلك مبالغاً فيه بعض الشيء. حسناً.

في معظم الحالات، يمكنك تخفيف الاهتزازات باستخدام مسارات عزل الاهتزاز أو حوامل أسفل آلة التشكيل.

تمام.

يمكنك أيضًا محاولة عزل الجهاز عن مصادر الاهتزاز القريبة باستخدام الحواجز أو الأغلفة.

من المدهش عدد العوامل التي تبدو غير مترابطة والتي يمكن أن تلعب دورًا عندما يتعلق الأمر بتناسق قالب التجويف المزدوج.

وهذا يسلط الضوء حقاً على أهمية اتباع نهج شامل في التصنيع.

نعم.

يجب عليك مراعاة كل شيء بدءًا من تصميم القالب وحتى البيئة التي يعمل فيها لتحقيق نتائج متسقة وموثوقة حقًا.

لقد كان هذا غوصًا عميقًا لا يُصدق.

نعم، لقد حدث ذلك.

أشعر أنني تعلمت الكثير عن فن وعلم اتساق قوالب التجويف المزدوج.

لقد كان من دواعي سروري مشاركة هذه الرحلة معكم.

ويجب أن أقول، إنني أشعر الآن بأنني أكثر استعداداً لمواجهة تحديات التشكيل في العالم الحقيقي.

هذا ما نسعى إليه.

نعم.

نريد أن نمكّنك بالمعرفة والأدوات التي تحتاجها لتحقيق تلك النتائج المتسقة وعالية الجودة.

حسنًا يا جماعة، لقد وصلنا إلى نهاية بحثنا المتعمق في اتساق قوالب التجويف المزدوج.

نعم، لقد فعلنا. نأمل أن تكونوا قد وجدتموها مفيدة وغنية بالمعلومات.

تذكر أن مفتاح النجاح في التشكيل، كما هو الحال في الحياة، هو الاستمرار في التعلم، والاستمرار في التجربة، وعدم التوقف أبداً عن السعي نحو التحسين.

إلى اللقاء في المرة القادمة. أتمنى لكم السعادة.