أهلاً بكم جميعاً من جديد. هل أنتم مستعدون لخوض تجربة جديدة؟

دائماً ما أشعر بالحماس لرؤية ما سنفتحه اليوم.

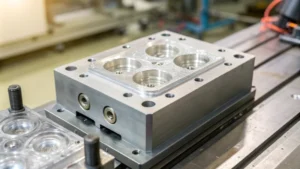

حسنًا، اليوم سنتحدث عن قولبة الحقن. هل تعلمون كيف تُصنع كل تلك الأشياء البلاستيكية التي نستخدمها كل يوم؟

آه، إنها عملية رائعة. من حبيبات صغيرة إلى، حسناً، أي شيء تقريباً.

بالضبط. وقد أرسلتَ بعض المقالات والملاحظات الشيقة حقاً حول هذا الموضوع. فلنبدأ إذاً.

يبدو هذا جيداً بالنسبة لي.

على سبيل المثال، لفت انتباهي شيء ما، هل تعلم أن فقاعات الهواء الصغيرة التي تراها أحيانًا في البلاستيك يمكن أن تكون في الواقع علامة على حدوث خطأ ما أثناء عملية التشكيل؟

نعم. تلك الفقاعات الصغيرة قد تشير بالتأكيد إلى مشاكل أكبر. الأمر لا يتعلق بالمظهر فقط.

صحيح. وتتناول المقالات كيف أن طريقة تدفق البلاستيك في القالب تحدد فعلياً مدى قوة المنتج النهائي. كما تعلم، ما إذا كانت ساق الكرسي ستتحمل وزنك أم ستنكسر.

إنه لأمر لا يصدق، أليس كذلك؟ كيف أن شيئاً يبدو بسيطاً للغاية يحتوي على العديد من العوامل التي يجب أن تكون صحيحة تماماً.

بالتأكيد. حتى أن إحدى المقالات وصفت لحظة ملء البلاستيك للقالب بأنها أشبه بالسحر.

إنه لأمرٌ ساحرٌ أن تشاهده. ولكن كما هو الحال مع السحر، يمكن للكثيرين فعل ذلك.

إذا حدث خطأ ما في الخفاء، ستكون العواقب وخيمة. على سبيل المثال، ذكرت إحدى المقالات شركةً واجهت مشكلةً في كمية كبيرة من الأقواس البلاستيكية التي كانت تتكسر باستمرار. واتضح أن السبب هو عدم امتلاء القالب بشكل صحيح أثناء الإنتاج.

آه. أجل. عدم كفاية ملء القالب يُسبب هذه النقاط الضعيفة التي لا تتحمل الضغط. من المؤكد أن إصلاح ذلك سيكلفهم ثروة.

وهذا يوضح لماذا يُعدّ فهم هذه العملية برمتها أمراً بالغ الأهمية. فالأمر لا يقتصر على جعل الأشياء تبدو جميلة فحسب، بل يتعلق بصنع أشياء فعّالة وآمنة للاستخدام.

بالتأكيد. الأداء أهم من الشكل، خاصة عندما يتعلق الأمر بالأشياء التي نعتمد عليها كل يوم.

فلنحلل الأمر. ما الذي يسبب فعلياً مشاكل امتلاء العفن هذه؟

حسناً، أحد الأسباب الرئيسية، ببساطة، هو عدم كفاية الضغط.

الضغط؟ مثل مدى قوة دفعهم للبلاستيك داخل القالب؟

بالضبط. يحتاج الأمر إلى قوة كافية للوصول إلى كل زاوية صغيرة من القالب. وإلا، سينتهي بك الأمر بوجود فجوات ونقاط ضعف. فكّر في عصر أنبوب معجون الأسنان. عليك أن تضغط بقوة كافية لإخراج كل المعجون، أليس كذلك؟

حسناً، هذا منطقي. لكنني أظن أن الأمر لا يقتصر على الضغط بقوة كافية. ماذا لو نفد معجون الأسنان؟

بالضبط. أنت بحاجة إلى كمية كافية من المواد في المقام الأول، كمية كافية من البلاستيك المذاب لملء تجويف القالب بالكامل.

إذن، ماذا يحدث إذا لم تفعل ذلك؟

حسنًا، عندها يحدث ما يُسمى بالحقنة القصيرة. ببساطة، ينفد البلاستيك قبل أن يصل إلى كل جزء من القالب. تمامًا كمحاولة خبز الكعك ولكن ينفد العجين في منتصف العملية.

آه، فهمت. إذن تحصل على كعكات نصف مكتملة. ليست شهية على الإطلاق.

لا على الإطلاق. وقد ذكرت المقالات بعض الأمور الأخرى التي يمكن أن تسبب مشاكل أيضاً، مثل إعدادات الماكينة وحتى تصميم القالب نفسه.

أوه، صحيح. أتذكر أنني قرأت عن ذلك. كيف يؤثر ذلك على الأمور؟

حسنًا، يجب التحكم بدقة في أمور مثل درجة الحرارة وسرعة حقن البلاستيك. فإذا كانت درجة الحرارة منخفضة جدًا، قد يتصلب البلاستيك بسرعة كبيرة ولا ينساب. صحيح. ويجب تصميم القالب نفسه بحيث ينساب البلاستيك بسلاسة. أي زوايا حادة أو مناطق ضيقة قد تسبب مشاكل.

آه، الأمر أشبه بالتخطيط لرحلة برية. تحتاج إلى كمية كافية من الوقود في السيارة، وهذا يمثل المادة الخام. عليك القيادة بالسرعة المناسبة، وهذه هي سرعة الحقن. وعليك أن تسلك طرقًا جيدة الصيانة وخالية من المنعطفات الحادة، وهذا هو تصميم القالب.

ها. أعجبتني هذه المقارنة الدقيقة. الأمر كله يتعلق بالتخطيط والدقة. وقد احتوت إحدى مقالاتك على جدول مفيد للغاية. في الواقع، سرد الجدول جميع الأسباب الشائعة لمشاكل ملء القوالب وتأثير كل منها على المنتج النهائي.

مفيد للغاية لأي شخص يعمل في هذا المجال، بلا شك. حسنًا، لقد تناولنا المشاكل المحتملة. ولكن ماذا يحدث عندما لا يمتلئ القالب بشكل صحيح؟ وماذا يعني ذلك فعليًا بالنسبة للمنتجات التي نستخدمها؟

حسنًا، أولًا، تحصل على تلك اللقطات القصيرة التي تحدثنا عنها. قد تجعل المنتجات تبدو غير مكتملة أو ذات أسطح خشنة وغير مستوية. تخيل مثلًا غطاء هاتف فاخر بحافة خشنة حيث لم يصل البلاستيك تمامًا. مظهر غير لائق.

بالتأكيد لا. لن يُوحي ذلك بالثقة في المنتج.

صحيح. لكن الأمر لا يقتصر على المظهر فقط. فهذه العيوب قد تُضعف الشيء برمته، وتجعله أكثر عرضة للكسر أو التصدع تحت الضغط.

يا إلهي! هذا أمرٌ خطير. خاصةً بالنسبة للأشياء التي يجب أن تكون متينة. مثل تلك الأقواس التي تحدثنا عنها سابقاً.

بالضبط. وهناك تبعات أخرى أيضاً. فمثلاً، قد لا يكون المنتج النهائي بالحجم والشكل المصمم لهما تماماً. وهذا ما نسميه انحرافات الأبعاد.

لذا، قد لا تتلاءم الأجزاء معًا بشكل صحيح، أو قد لا تعمل بالطريقة المرجوة. يبدو أن مشكلة صغيرة واحدة أثناء عملية التشكيل قد تؤدي إلى سلسلة من المشاكل الأكبر لاحقًا.

أصبتَ كبد الحقيقة. إنه تأثير متسلسل. ولهذا السبب يُعدّ ضبط بيئة العمل، والحصول على ملء مثالي للقالب، أمرًا بالغ الأهمية في عالم قولبة الحقن.

نعم، إنه أمر بالغ الأهمية. وهذه الاختلافات في الأبعاد قد تُسبب مشاكل حقيقية، خاصةً للأشياء ذات التصاميم المعقدة أو الأجزاء المتحركة. تخيل مثلاً ترساً يختلف حجمه ولو قليلاً. لن يتعشق بشكل صحيح مع التروس الأخرى، وقد يتعطل النظام بأكمله.

كما يقول المثل: "بسبب مسمار واحد، ضاع الحذاء. وبسبب حذاء واحد، ضاع الحصان". فكما تعلم، قد يؤدي خطأ بسيط إلى مشكلة أكبر بكثير.

بالضبط. وهذا يُبرز حقًا مدى أهمية الدقة في كل خطوة من هذه العملية. ولكن الأمر لا يقتصر على الحجم والشكل فقط عندما لا يمتلئ القالب. صحيح. بل إنه يُغير البلاستيك نفسه، ويجعله أضعف.

صحيح. ذكرت المقالات أن الأمر لا يقتصر على شكل المنتج فحسب، بل يبدو أن البلاستيك نفسه يعاني من خلل ما. كيف يحدث ذلك؟ تخيل الأمر كالتالي: عندما يمتلئ القالب تمامًا، تصطف جزيئات البلاستيك بشكل منتظم ومرتب، وتترابط معًا لتكوين مادة قوية ومتينة. ولكن ماذا لو لم يمتلئ القالب بالكامل؟ ستظهر فراغات، فجوات صغيرة في البنية، تمامًا كبناء جدار من الطوب، ولكن مع وجود بعض الطوب مفقودًا.

حسناً، إذن قد يبقى الجدار قائماً، لكنه بالتأكيد أضعف، وأكثر عرضة للانهيار.

بالضبط. وهذه الفراغات تُصبح نقاط ضعف، مما يجعل المادة أكثر عرضة للتشقق أو الكسر تحت الضغط. والأمر لا يقتصر على الشقوق الظاهرة فقط. فقد تحدثت إحدى المقالات عن ظاهرة تُسمى "الزحف التدريجي" (Creep Creep). وهي ظاهرة يتشوه فيها البلاستيك ببطء مع مرور الوقت، حتى تحت الضغط العادي اليومي.

لذا حتى لو لم ينكسر على الفور، فقد يترهل أو يتشوه بمرور الوقت.

بالضبط. وهذا مصدر قلق كبير بالنسبة للأشياء التي يجب أن تدوم لفترة طويلة. صحيح. مثل قطع غيار السيارات أو الغرسات الطبية.

بالتأكيد لا نريد أن تفشل هذه الأشياء. وبالحديث عن الفشل، فقد تطرقت المقالات أيضاً إلى ما يُسمى بتفاوت الكثافة. فالأمر لا يقتصر على امتلاء القالب فحسب، بل يتعلق أيضاً بمدى انتظام توزيع البلاستيك داخله.

كثافة غير متجانسة تمامًا. الأمر أشبه بوجود نقاط قوة مختلفة في أجزاء مختلفة من نفس الجسم. قد تكون بعض المناطق أقوى، وأخرى أضعف. وهذا قد يؤثر على كيفية تفاعل البلاستيك مع الحرارة، والصوت، وحتى الكهرباء. همم.

حسناً، هل يمكنك أن تعطيني مثالاً؟ مثلاً، كيف سيؤثر ذلك على شيء ما في العالم الحقيقي؟

حسناً، تخيل علبة طعام بلاستيكية، صحيح؟ إذا كانت الكثافة غير متساوية، فقد تكون بعض الأجزاء أرق أو أضعف من غيرها.

وماذا في ذلك؟ قد تذوب أو تتشقق إذا وضعت طعامًا ساخنًا فيها.

أو إذا أسقطته، فقد ينكسر بطريقة غريبة. كما تعلم، هذا يُلحق الضرر بالعبوة بأكملها.

أجل، فهمت. حسنًا، لقد تحدثنا عن كل الأشياء التي يمكن أن تسوء، لكنني الآن أريد أن أعرف، كيف ينجحون في ذلك؟ كيف يتأكدون من أن القالب يمتلئ تمامًا وبشكل متساوٍ في كل مرة؟.

حسناً، الأمر كله يتعلق بالتحكم في تلك العوامل التي تحدثنا عنها سابقاً. الضغط، والمادة، وإعدادات الآلة، وتصميم القالب نفسه. الأمر أشبه بأوركسترا. كما تعلم، يجب أن تعمل جميع العناصر معاً بتناغم.

لذا فالأمر لا يتعلق فقط بزيادة الضغط والأمل في الأفضل.

لا، لا، لا. الأمر يتعلق بالتوازن. وهنا تبرز خبرة مشغلي هذه الآلات. فهم بحاجة إلى معرفة كيفية ضبط الأمور بدقة. مثل هذه. سرعة الحقن والضغط أمران بالغا الأهمية. الضغط الزائد قد يؤدي إلى تسرب البلاستيك أو ظهور زوائد بلاستيكية. أما الضغط المنخفض فيؤدي إلى تلك الحقن غير المكتملة التي تحدثنا عنها.

لذا فهي رقصة دقيقة، لإيجاد تلك النقطة المثالية.

بالضبط. وتصميم القالب ضخم أيضاً. البوابات هي نقاط دخول البلاستيك، ويجب أن تكون بالحجم المناسب وفي المكان الصحيح لضمان تدفق البلاستيك بسلاسة وانتظام. وقد شبّهت إحدى المقالات الأمر بتخطيط مدينة.

هل تخطط لمدينة؟

نعم. البوابات والمسارات في القالب تُشبه الطرق السريعة التي تُنظم حركة المرور. القالب المصمم جيدًا يُشبه مدينة ذات حركة مرور سلسة. كل شيء يتحرك بسلاسة.

والقالب المصمم بشكل سيئ يشبه ساعة الذروة في لوس أنجلوس.

بالضبط. فوضى عارمة. أوه، ولا ننسى درجة الحرارة. يجب أن تكون درجة حرارة البلاستيك مناسبة أيضاً. إذا كان بارداً جداً، فسيكون سميكاً جداً بحيث لا يمكن تشكيله. صحيح. وإذا كان ساخناً جداً، فقد يتلف البلاستيك.

إذن، الأمر كله يتعلق بالاعتدال، أليس كذلك؟ لا حار جدًا، ولا بارد جدًا، بل مناسب تمامًا. ماذا عن فتحات التهوية التي تحدثنا عنها سابقًا؟ لها دور هنا أيضًا، أليس كذلك؟

بالتأكيد. تسمح هذه الفتحات بخروج الهواء المحتبس أثناء امتلاء القالب. إذا لم يكن هناك منفذ لخروج الهواء، فإنه قد يحتبس في الداخل ويتسبب في تكوين تلك الفقاعات.

تحدثنا عن إحدى المقالات. أعتقد أنه قارن تلك الفتحات بمداخن صغيرة تطلق الدخان من الموقد.

تشبيه ممتاز. إذا لم يتمكن الدخان من الخروج، فإنه يتراكم ويسبب مشاكل. الأمر نفسه ينطبق على الهواء في القالب. لذا، نعم، فتحات التهوية ضرورية للحصول على ملء سلس ومتساوٍ.

حسنًا، لدينا الآن الضغط، والمادة، ودرجة الحرارة، وتصميم القالب، وفتحات التهوية. يبدو أن هناك الكثير مما يجب تتبعه. هل من الممكن حقًا الحصول على نتيجة مثالية في كل مرة؟

هذا سؤال رائع. ويقودنا إلى أحد أكثر الأمور إثارة في هذا المجال، ألا وهو استخدام الحواسيب لتصميم ومحاكاة العملية برمتها.

أوه، نعم، المقالات تذكر برنامج التصميم بمساعدة الحاسوب (CAD)، أليس كذلك؟

نعم، التصميم بمساعدة الحاسوب. إنه نقلة نوعية بكل معنى الكلمة. يستطيع المصممون إنشاء نماذج ثلاثية الأبعاد فائقة الدقة للمنتجات والقوالب، ولكن الأمر الرائع حقاً هو قدرتهم على محاكاة عملية حقن القوالب بالكامل على الحاسوب.

يعني مثل تجربة افتراضية قبل صنع المنتج الحقيقي؟

بالضبط. يمكنهم رؤية كيفية تدفق البلاستيك عبر القالب، واكتشاف أي مشاكل محتملة، وتعديل التصميم أو الإعدادات قبل حتى بناء القالب الفعلي.

يا له من أمر رائع! أراهن أنه يوفر الكثير من الوقت والمال.

توفير هائل للوقت والمال. وداعاً للتجربة والخطأ. بفضل القوالب باهظة الثمن، يُمكن ضبط كل شيء بدقة متناهية، تقريباً. السرعة، والضغط، ودرجة الحرارة، وحتى موضع البوابات والفتحات للحصول على أفضل نتيجة ممكنة.

الأمر أشبه بامتلاك كرة بلورية تمكنك من رؤية مستقبل عملية التشكيل.

هذا وصفٌ رائع. كما أنه يُساعد المصممين والمصنّعين على العمل معًا بشكل أفضل، إذ يُمكنهم مشاركة هذه النماذج والمحاكاة الافتراضية لضمان فهم الجميع للموضوع نفسه.

أفضل بكثير من تبادل الرسومات ذهاباً وإياباً على أمل أن يفهمها الجميع.

أليس كذلك؟ الأمر كله يتعلق بالتعاون والتأكد من أن الجميع يعملون لتحقيق الهدف نفسه. ولا يقتصر الأمر على الكفاءة فحسب، بل إن هذه التطورات تفتح آفاقًا جديدة تمامًا لما يمكننا ابتكاره باستخدام تقنية قولبة الحقن.

حسنًا، قبل أن ننجرف كثيرًا في الحديث عن المستقبل، أودّ العودة إلى نقطة تحدثنا عنها سابقًا. كما تعلمون، تشير المقالات إلى أن فهم هذه العملية يساعد المصممين والمصنّعين على اتخاذ قرارات أفضل. أنا فضولي، ما رأيكم في دلالة ذلك على مستقبل تصميم المنتجات؟

إنه سؤال وجيه. أعتقد أن هذا يعني أننا سنشهد المزيد من المنتجات المبتكرة والعملية. فالمصممون الذين يعرفون آلية العمل، سيتمكنون من اتخاذ خيارات أكثر ذكاءً بشأن المواد المستخدمة، وسماكة البلاستيك، والشكل العام للمنتج. سيتمكنون من تصميم منتجات ليست جميلة فحسب، بل متينة وسهلة التصنيع أيضاً.

لذا فهم يفكرون في كيفية صنعه منذ البداية.

بالضبط. الأمر أشبه بأنهم يطلعون على خبايا عملية التشكيل بالحقن، ويفهمون حدودها وإمكانياتها. وهذا يُمكّنهم من توسيع آفاق الإمكانيات. وبالنسبة للمصنّعين، يعني ذلك تحسين عملياتهم، وزيادة كفاءة الإنتاج، ورفع جودة المنتجات. تقليل الهدر، وتسهيل العمليات، وتحقيق نتائج أفضل في كل شيء.

إنها مكسب للجميع حقاً. يحصل المستهلكون على منتجات أفضل وتصبح عملية التصنيع بأكملها أكثر استدامة.

بالضبط. وتذكر تلك التطورات التكنولوجية التي كنا نتحدث عنها؟ برامج التصميم بمساعدة الحاسوب والمحاكاة؟ كل ذلك يلعب دورًا كبيرًا في تحسين الأمور وزيادة كفاءتها.

من المذهل حقاً التفكير في كيف يمكن لشيء يبدأ كحبيبات بلاستيكية صغيرة أن يُحدث تأثيراً هائلاً على العالم. صحيح. من طريقة تصميم الأشياء إلى كيفية صنعها، وحتى على البيئة.

يُظهر هذا حقًا مدى التفكير والإبداع المبذولين حتى في أبسط الأشياء التي نستخدمها يوميًا. أحيانًا نعتبرها أمرًا مفروغًا منه، لكن هناك عالمًا كاملًا من العلوم والهندسة وراء تلك الأشياء اليومية.

حسنًا. أعتقد أننا غطينا الكثير من المواضيع اليوم، بدءًا من فقاعات الهواء الصغيرة وصولًا إلى تخطيط المدن وحتى بعض التنبؤات المستقبلية للبلاستيك.

لقد كانت رحلة رائعة بكل تأكيد، وآمل أن يكون مستمعنا قد تعلم شيئاً أو اثنين على طول الطريق.

نعم، لقد كان الأمر بمثابة غوص عميق من تلك الفقاعات الهوائية المزعجة إلى تصميم المدن. من كان يظن أن قولبة الحقن معقدة إلى هذا الحد؟

صحيح. وقد بدأ كل شيء بفضولك وتلك المقالات الشيقة التي وجدتها.

بالحديث عن المقالات، هناك أمرٌ واحدٌ علق في ذهني. كما تعلم، كيف تناولوا فهم عملية ملء القوالب وكيف تساعد في تصميم وتصنيع منتجات أفضل. ما رأيك في دلالة ذلك على مستقبل تصميم المنتجات؟

حسناً، أعتقد أننا نشهد ذلك بالفعل. أصبح المصممون أكثر وعياً بعملية التصنيع بأكملها، وليس فقط بمظهر المنتج النهائي.

لذا فالأمر لا يقتصر فقط على رسم شيء رائع والأمل في إمكانية صنعه بالفعل.

بالضبط. إنهم يفكرون في المواد، وقوتها، وكيفية انسياب البلاستيك داخل القالب. وهذا يؤدي إلى بعض التصاميم المبتكرة حقاً.

أما من ناحية التصنيع، فهذا يعني أخطاء أقل، ومواد مهدرة أقل، أليس كذلك؟

بالتأكيد. بإمكانهم تحسين كل شيء، وضبط العملية بدقة للحصول على أفضل نتيجة ممكنة. هل تتذكر عمليات المحاكاة الحاسوبية التي تحدثنا عنها؟

نعم. هذه تغييرات جذرية.

تُساعد هذه التقنية المصممين والمصنّعين على العمل معًا بسلاسة. وكأن الجميع يتحدثون لغةً واحدة، ويعملون لتحقيق هدف واحد. كما أنها تُوسّع آفاق الإمكانيات المتاحة، وذلك بفضل تقنية قولبة الحقن.

من المذهل حقاً التفكير في كيف يمكن لشيء يبدأ بتلك الحبيبات البلاستيكية الصغيرة أن يؤثر على الكثير من الأشياء. التصميم، والتصنيع، وحتى البيئة.

هذا صحيح فعلاً. والأمر كله يعود إلى فهم العملية. كما تعلم، هناك الكثير مما لا يظهر للعيان.

حسنًا، أعتقد أننا استكشفنا اليوم كل جوانب عملية قولبة الحقن. لقد تعلمنا الكثير خلال ذلك. شكرًا جزيلًا لك على مشاركة خبرتك وشرح كل شيء لنا بالتفصيل.

كان من دواعي سروري. يسعدني دائمًا الخوض في هذه المواضيع الشيقة. وأتمنى أن يكون هذا قد أثار فضولكم، أيها المستمعون الأعزاء. هناك عالمٌ زاخرٌ بالمعرفة ينتظر من يكتشفه.

إلى اللقاء في المرة القادمة، حافظوا على نشاط عقولكم. واستمروا في الغوص