حسنًا، أرسل كومة من المعلومات حول قولبة الحقن، وزوايا المسودة على وجه التحديد. أعترف أن هذا لا يبدو الموضوع الأكثر إثارة، ولكن من الواضح أن هذا مهم لمشروعك، لذلك دعونا نتعمق ونرى ما يمكننا اكتشافه.

قطعاً.

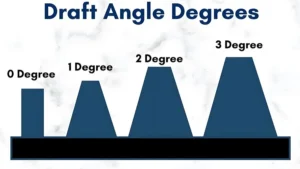

لديك بعض المقتطفات من مقالة فنية أرسلتها وبعض عمليات التحقق من الحقائق التي تريد التأكد منها. لذا فإن مهمتنا اليوم هي معرفة كيفية اختيار زاوية المسودة المناسبة لمنتجك المحدد. صحيح، ولكن قبل أن ندخل في كل ذلك، دعونا نحدد زاوية المسودة.

نعم، فكرة جيدة.

ما هذا؟ إنه في الأساس ذلك المنحدر الطفيف المدمج في القالب.

يمين.

بحيث ينفجر الجزء بسهولة. نعم، لا ضرر، لا الدراما.

بالضبط. تفاصيل صغيرة، آثار ضخمة. إن القيام بذلك بشكل صحيح يمكن أن يؤدي إلى فشل العملية برمتها أو فشلها.

نعم بالتأكيد. تذكر المادة المصدر مادة البولي بروبيلين وانكماشها كثيرًا. نعم، بدا الأمر مهووسًا به بعض الشيء. نعم. لماذا يعتبر انكماش PP مشكلة كبيرة؟ وما علاقتها بزوايا السحب؟

لذا فإن مادة البولي بروبيلين مثيرة للاهتمام لأنها تنكمش قليلاً عندما تبرد.

تمام.

نحن نتحدث عن انكماش بنسبة 1 إلى 2.5% مقارنة بالبوليسترين، على سبيل المثال، والذي يشبه إلى حد كبير 0.4 إلى 0.7%. حسنًا، قد لا يبدو هذا كثيرًا، لكن تخيل أنه من المفترض أن يبلغ طول الجزء الخاص بك 100 ملم. مع مادة البولي بروبيلين، يمكن أن يتقلص بمقدار ملليمتر كامل أو اثنين.

حسنًا، نعم، هذا يضع الأمر في نصابه الصحيح. يمكن لبضعة ملليمترات أن تتخلص من الأشياء إذا كنت بحاجة إلى الدقة.

بدقة. كلما زاد الانكماش، كلما حاول الجزء التمسك بالقالب أثناء تبريده. أوه، وهنا يأتي دور زاوية المسودة هذه. إنها مثل دهن صينية الكعك. هذا المنحدر الصغير يساعده على الانطلاق بشكل نظيف.

هذا منطقي. نعم، هذا تشبيه جيد.

نعم.

لكن المصدر يذكر أيضًا المرونة. نعم، أعتقد أن هذا يلعب دورًا إذا كنت تصمم شيئًا مرنًا.

لقد حصلت عليه. سوف يتصرف البلاستيك الناعم والمطاط بشكل مختلف تمامًا عن البلاستيك الصلب. فكر في سحب حلوى حلوى من القالب مقابل حلوى صلبة مثلًا. سوف يتشوه هذا الدب اللزج إذا لم تكن زاوية السحب كبيرة بما يكفي.

لذلك لا يوجد مقاس واحد يناسب جميع زوايا المسودة. عليك حقًا تخصيصه لكل مشروع.

قطعاً. ولا يتعلق الأمر فقط بالمادة نفسها. يتحدث المصدر أيضًا عن كيفية لعب شكل الجزء الخاص بك دورًا.

نعم، لقد تحدثوا عن مدى بساطة الأشكال البسيطة مثل الأسطوانة. يمين. ولكن ماذا يحدث عندما يكون لديك، مثلًا، جزء به الكثير من المنحنيات أو القطع السفلية أو حتى الثقوب. كيف يؤثر كل هذا التعقيد على زاوية المسودة؟

فكر في مساحة السطح. الشكل البسيط لديه الحد الأدنى من الاتصال بالقالب، لذلك يكون هناك احتكاك أقل عند إخراجه. لكن الجزء المعقد الذي يحتوي على كل تلك الزوايا والزوايا يحتوي على مساحة سطحية أكبر تلامس القالب.

يمين.

المزيد من الاتصال يساوي المزيد من الاحتكاك، لذلك تحتاج إلى زاوية سحب أكبر للتعويض. إن الأمر أشبه بمحاولة الحصول على قطعة ليغو مفصلة حقًا من القالب.

أوه نعم.

كل تلك الأزرار الصغيرة يمكن أن تجعلها تلتصق حقًا.

أستطيع أن أتصور ذلك. هذه رؤية جيدة. ثم يرمي المصدر كرة منحنى أخرى. تمام. من الواضح أن ارتفاع الجزء الخاص بك يمكن أن يؤثر على زاوية المسودة أيضًا.

يمكن؟

يبدو ذلك نوعًا من التناقض. لماذا يهم الارتفاع؟

الأمر كله يتعلق بالاحتكاك. مرة أخرى، يحتوي الجزء الأطول على مساحة سطح أكبر تحتك بالقالب أثناء سحبه للخارج. تخيل أنك تسحب جوربًا قصيرًا من قدمك مقابل جورب مرتفع إلى الركبة.

تمام. نعم.

الجورب الأطول يخلق المزيد من الاحتكاك، لذلك.

كل ملليمتر مهم في جهد الحقن.

كل ملليمتر. وهناك عامل آخر قد يبدو بسيطًا، لكنه في الواقع بالغ الأهمية. هيكل القالب نفسه.

نعم، المصدر يذكر بنية القالب، لكنه بدا غامضًا نوعًا ما. هل يمكنك كسر ذلك أكثر قليلا؟

تخيل أنك تخبز عدة كعكات في مقلاة واحدة. أنت بحاجة إلى مساحة كافية بينهما، أليس كذلك؟

يمين.

ينطبق نفس المبدأ على قوالب الحقن، خاصة ما يسمى بالقوالب متعددة التجاويف، حيث تقوم بتصنيع أجزاء متعددة في وقت واحد. يمكن أن يؤثر تخطيط تلك التجاويف والمسافة بينها في الواقع على زاوية المسودة.

لذا فالأمر لا يتعلق فقط بالجزء الفردي. يتعلق الأمر بكيفية ملاءمتها لهيكل القالب العام.

بدقة. ثم لديك قوالب أكثر تخصصًا، مثل قوالب الجريان الساخن. تم تصميمها للأجزاء المعقدة، ولديها قنوات معقدة لحقن البلاستيك المنصهر.

أوه.

لذا، مع قوالب العداء الساخن، تصبح الطريقة التي يتدفق بها البلاستيك إلى كل تجويف أكثر أهمية ويمكن أن تؤثر على زاوية المسودة التي تحتاجها.

رائع. هناك الكثير من العوامل التي يجب مراعاتها. انها رائعة. ثم هناك تفاصيل أخرى ظل المصدر يعود إليها. نسيج سطح القالب.

نعم.

الأسطح الملساء مقابل الأسطح الخشنة. لماذا هذا مهم جدا؟

قد يبدو الأمر بسيطًا، لكن الخشونة المجهرية على سطح القالب يمكن أن تزيد الاحتكاك بشكل كبير. إنه مثل الفرق بين سحب لوح زجاجي أملس على سطح مقابل قطعة من ورق الصنفرة. تمام. هذا الملمس الخشن يخلق المزيد من المقاومة.

لذا فإن سطح القالب الأكثر خشونة يعني أنك بحاجة إلى زاوية سحب أكبر للتغلب على هذا الاحتكاك الإضافي.

بالضبط. وهنا يصبح الأمر مثيرًا للاهتمام. إذا كان بإمكانك إنشاء سطح قالب فائق النعومة، فيمكنك في الواقع الابتعاد عن زاوية مسودة أصغر، مما قد يؤدي إلى تشطيب أفضل لمنتجك النهائي.

انتظر. قالب أكثر سلاسة، وزاوية مسودة أصغر. كيف يعمل هذا؟

حسنًا، مع السطح الخشن، كل تلك النتوءات والأخاديد المجهرية تخلق نقاط اتصال صغيرة حيث يمكن للجزء أن يلتصق بالقالب. ولكن مع سطح أملس، هناك عدد أقل بكثير من نقاط الاتصال. ومن ثم، يقل الاحتكاك، ويتحرر الجزء بسهولة أكبر.

هذا منطقي جدًا. لذلك نحن نتحدث عن مستوى مجهري من النعومة هنا.

نحن.

كيف يمكنك حتى تحقيق هذا النوع من الدقة في القالب؟

وهنا يأتي دور فن تلميع القوالب. هناك تقنيات متخصصة يمكنها إنشاء أسطح ناعمة بشكل لا يصدق، تقريبًا مثل تقنيات تلميع قوالب المرآة.

هذا يبدو وكأنه غوص عميق آخر.

إنه موضوع رائع

ربما يمكننا استكشاف ذلك مرة أخرى.

قطعاً.

لكن في الوقت الحالي، أعتقد أننا وضعنا أساسًا جيدًا لفهم كيفية تأثر زوايا السحب ببنية القالب وملمس السطح.

أعتقد ذلك أيضا.

لقد غطينا الكثير من الأرض بالفعل. شكل المادة، الارتفاع، هيكل القالب، حتى نسيج السطح.

هناك الكثير للتفكير فيه.

إنه لأمر مدهش كيف تجتمع كل هذه الأشياء معًا لتحديد تلك الزاوية التي تبدو بسيطة.

نعم، هو حقا.

ولكن قبل أن نمضي قدمًا، هل يمكنك توضيح كيف تؤدي هذه القوالب فائقة النعومة وزوايا السحب الأصغر في الواقع إلى تشطيب أفضل للمنتج النهائي؟

فكر في الأمر مثل تقشير الملصق من سطح أملس. انها تأتي نظيفة. يمين. ولكن إذا كان هذا السطح خشنًا، فقد يتم ترك أجزاء من الملصق خلفه.

حسنًا، أرى القياس. لذا، مع القالب الناعم، يمكن للبلاستيك أن يتدفق بشكل متساوٍ ولا يعلق بأي عيوب. وبذلك تحصل على منتج نهائي أكثر نظافة وصقلًا.

بالضبط. تفاصيل أكثر وضوحًا، وحواف أكثر وضوحًا، مجرد مظهر أكثر دقة بشكل عام.

لقد كان هذا ثاقبة للغاية. إنه لأمر مدهش حقًا كيف يمكن لتفاصيل بسيطة مثل زاوية المسودة أن تؤثر على العديد من جوانب عملية التصنيع.

يمكن حقا.

ولكن دعونا نعيده إلى مشروع المستمعين لدينا. لنفترض أنهم يعملون على تصميم جديد. ما هي بعض الخطوات العملية التي يمكنهم اتخاذها لمعرفة زاوية المسودة الصحيحة؟

أول الأشياء أولاً، أنهم بحاجة إلى فهم المواد التي يستخدمونها.

تمام.

تعتبر أشياء مثل معدل الانكماش ومعامل المرونة بمثابة معلومات أساسية.

يمين.

يمكنهم عادةً العثور على تلك البيانات حول المادة. ورقة البيانات منطقية.

وبعد ذلك عليهم أن يأخذوا في الاعتبار شكل منتجهم.

قطعاً. انتبه جيدًا لأي جروح سفلية أو تجاويف داخلية أو تفاصيل معقدة قد تزيد من الاحتكاك أثناء القذف. ستحتاج هذه الميزات إلى زاوية مسودة أكثر سخاءً مقارنة بالمناطق الأبسط في الجزء.

يمين. ولا يمكننا أن ننسى ارتفاع الجزء. لقد تعلمنا أنه حتى الاختلاف البسيط في الارتفاع يمكن أن يغير زاوية المسودة التي تحتاجها.

يمين. وإذا كانوا يستخدمون قالبًا متعدد التجاويف، فيجب عليهم التفكير في ترتيب التجاويف وكيفية إخراج الأجزاء. يمكن أن يلعب هيكل القالب نفسه دورًا كبيرًا جدًا في تحديد زاوية المسودة المثالية.

يبدو أن اختيار زاوية المسودة الصحيحة يشبه عمل المباحث.

إنها.

عليك أن تجمع كل هذه القرائن المختلفة معًا للوصول إلى الحل الأفضل.

أنا أحب هذا التشبيه. ولا تخف من التجربة. ابدأ بزاوية مسودة متحفظة، واختبرها، ثم قم بإجراء التعديلات بناءً على النتائج.

لذا فإن الملاحظة والتكرار أمران أساسيان. إنها ليست مجرد صيغة التوصيل والتشغيل.

بالضبط. يعتبر القولبة بالحقن فنًا بقدر ما هو علم. أنت بحاجة إلى فهم جيد للمبادئ، ولكن هناك أيضًا عنصر الحدس والخبرة.

أشعر بالفضول، من خلال تجربتك، ما هي بعض أكبر التحديات التي يواجهها المصممون عندما يتعلق الأمر بزوايا المسودة؟

أحد الأخطاء الشائعة هو التقليل من أهمية زوايا السحب. يمكن للمصممين التركيز بشكل كبير على جماليات ووظائف الجزء لدرجة أنهم يهملون هذه التفاصيل المهمة.

وما هي عواقب عدم الحصول على زاوية مشروع صحيحة؟

يمكن أن تكون العواقب كبيرة جدًا. يمكن أن ينتهي بك الأمر بأجزاء عالقة في القالب.

أوه لا.

تتطلب إعادة صياغة مكلفة وتستغرق وقتًا طويلاً. أو قد ينتهي بك الأمر بأجزاء ملتوية أو مشوهة لا تلبي معايير الجودة الخاصة بك.

نعم.

وفي أسوأ السيناريوهات، يمكنك حتى إتلاف القالب نفسه.

لذلك نحن نتحدث عن التأخيرات المحتملة، والمواد المهدرة، وزيادة التكاليف، ناهيك عن الإحباط الناتج عن رؤية رؤية التصميم الخاصة بك غير كافية.

بالضبط. ولكن من خلال فهم تلك العوامل التي تؤثر على زوايا السحب وأخذ الوقت الكافي لاختيار الزاوية الصحيحة، يمكنك تجنب تلك المخاطر وتبسيط عملية الإنتاج لديك حقًا.

إنه مثل وضع أساس متين لإطلاق منتج ناجح. إن زاوية المسودة المختارة جيدًا هي بمثابة البطل المجهول لعملية التصنيع السلسة.

أحب ذلك.

ولكن دعونا نكون صادقين. لن يصبح الجميع خبيرًا في زاوية المسودة بين عشية وضحاها. ما هي النصيحة التي تقدمها لشخص بدأ للتو في التعرف على هذا الجانب الكامل من عملية قولبة الحقن؟

لا تخف من طلب المساعدة. هناك الكثير من الموارد المتاحة، بدءًا من جمعيات الصناعة مثل جمعية مهندسي البلاستيك وحتى منتديات ومجتمعات المنتديات عبر الإنترنت حيث يمكنك التواصل مع مصممي ومهندسي القوالب ذوي الخبرة.

نعم، يمكن لهذه المجتمعات أن تكون منجم ذهب للمعلومات. قد يكون الحصول على رؤى واقعية ونصائح حول استكشاف الأخطاء وإصلاحها من الأشخاص الذين كانوا هناك وقاموا بذلك أمرًا ذا قيمة كبيرة.

قطعاً. ولا تقلل من قوة الملاحظة. انتبه إلى المنتجات من حولك.

تمام.

لاحظ الزوايا الدقيقة في كل شيء بدءًا من حافظة هاتفك وحتى لوحة قيادة سيارتك. ابدأ بالتفكير في سبب اختيار هذه الزوايا وكيفية مساهمتها في التصميم العام للمنتج ووظيفته.

هذه نقطة عظيمة. إن تطوير تلك العين الثاقبة لتلك التفاصيل يمكن أن يساعد حقًا في تسريع فهمك لقولبة الحقن. الآن، أعلم أن مستمعينا قد قدم بعض المواد المحددة التي يريدون منا أن نتعمق فيها، ولكن قبل أن نصل إليها، دعونا نرجع خطوة إلى الوراء ونفكر في سيناريو افتراضي. لنفترض أن مستمعنا يصمم حافظة هاتف جديدة. ما هي بعض الاعتبارات الأساسية لزاوية المسودة التي ينبغي عليهم التفكير فيها؟

هذا مثال عظيم. أولاً، عليهم أن يقرروا المادة. سوف تتصرف العلبة المرنة ذات الملمس الناعم بشكل مختلف تمامًا عن العلبة الصلبة ذات الغلاف الصلب. هل تتذكر تشبيهنا للدب الصمغي؟

يمين. تحتاج المواد المرنة إلى مزيد من السحب لمنع التشويه.

بالضبط. وبعد ذلك عليهم أن يفكروا في شكل العلبة. غالبًا ما تحتوي حافظات الهاتف على تلك القواطع المعقدة للكاميرات والأزرار والمنافذ.

يمين.

تتطلب هذه التفاصيل زاوية مسودة أكبر من المناطق الأبسط والأكثر انبساطًا في العلبة.

ولا يمكننا أن ننسى أشياء مثل الملمس أو أنماط السطح.

لقد حصلت عليه.

يزيد السطح المزخرف من الاحتكاك، مما يعني أنك قد تحتاج إلى ضبط زاوية السحب للتعويض.

أنت على حق تماما. إنه مثل اللغز حيث تتشابك كل هذه العوامل المختلفة لتحديد زاوية المسودة المثالية.

وتذكر أنه لا يوجد مقاس واحد يناسب الجميع. عليك أن تأخذ في الاعتبار تلك المتطلبات المحددة لتصميمك وأن تكون على استعداد للتجربة وإجراء التعديلات على طول الطريق. بالحديث عن التجريب، أشعر بالفضول. هل هناك أي اتجاهات أو تقنيات ناشئة في قولبة الحقن يمكن أن تغير طريقة تفكيرنا في زوايا السحب في المستقبل؟

هذا سؤال عظيم. إحدى المجالات المثيرة حقًا هي القوالب المطبوعة ثلاثية الأبعاد. يمكن أن تحتوي هذه القوالب على أشكال هندسية معقدة بشكل لا يصدق وأسطح ناعمة للغاية.

رائع.

مما قد يسمح بزوايا مسودة أصغر وتصميمات أكثر تعقيدًا.

لذلك ربما نتجه نحو عالم تصبح فيه زوايا السحب أقل تقييدًا على حرية التصميم.

إنه بالتأكيد احتمال. مع استمرار التقدم التكنولوجي، من المحتمل أن نرى المزيد من الأساليب المبتكرة في قولبة الحقن والتي يمكن أن تغير بشكل جذري الطريقة التي نتعامل بها مع زوايا السحب.

حسنًا، هذه أشياء رائعة، لكن دعنا نعود إلى مستمعينا. أسئلة محددة.

حسنا، يبدو جيدا.

لقد سلطوا الضوء على بعض النقاط المحددة في المادة المصدرية التي يريدون منا أن نكشف عنها.

يسعدني التعمق في هذه التفاصيل ومعرفة ما إذا كان بإمكاننا إلقاء بعض الضوء على أسئلتهم. ما هي النقطة الأولى التي أبرزوها؟

الأول يتعلق بالعلاقة بين سمك الجدار وزاوية المسودة. إنهم يتساءلون عما إذا كانت هناك قاعدة أساسية لكيفية ارتباط هذين العاملين ببعضهما البعض.

هذا سؤال عظيم. وهي شائعة. لا توجد قاعدة صارمة وسريعة تربط سمك الجدار بشكل مباشر بزاوية المسودة. إنها أكثر دقة قليلاً من ذلك.

لذلك ليس هناك صيغة سحرية. على سبيل المثال، إذا كان جدارك بهذه السُمك، فيجب أن تكون زاوية المسودة بهذا القدر؟

ليس بالضبط. في حين أن الجدران السميكة يمكنها عمومًا التعامل مع زوايا تيار أصغر قليلًا، إلا أنها ليست واحدة لواحدة.

تمام.

يتعلق الأمر أكثر بفهم كيفية تصرف المادة أثناء التبريد والطرد.

هل يمكنك توضيح ذلك قليلاً؟

بالتأكيد. تخيل أن لديك جزأين لهما نفس زاوية المسودة ولكن سمك الجدار مختلف.

تمام.

يحتوي الجزء ذو الجدار السميك على مادة أكثر لتبريدها وتصلبها، مما يعني أنها قد تنكمش أكثر وتنتج قوة أكبر على القالب، حتى مع وجود زاوية سحب مناسبة.

لذلك قد يحتاج الجدار الأكثر سمكًا إلى زاوية مسودة أكبر في بعض الحالات.

بالضبط. كل ذلك يعود إلى موازنة تلك القوى. الانكماش والاحتكاك وهندسة الجزء. أنت حقا بحاجة إلى النظر في الصورة بأكملها.

يبدو أن زوايا المسودة تتعلق بفهم التفاعل بين هذه العوامل المختلفة بدلاً من مجرد اتباع قواعد صارمة.

لقد حصلت.

ما هي الأسئلة الأخرى التي طرحها مستمعنا؟

كما قاموا بتسليط الضوء على قسم حول تأثير درجة حرارة العفن على زوايا السحب.

تمام.

وهي نقطة ممتازة يجب طرحها، لأن درجة حرارة العفن تلعب دورًا حاسمًا في عملية التبريد، والتي، كما ناقشنا، تؤثر بشكل مباشر على الانكماش والقذف.

فكيف تؤثر درجة حرارة العفن في كل هذا؟

حسنًا، القالب الأكثر سخونة يسمح للبلاستيك بالتبريد بشكل أبطأ.

تمام.

مما قد يقلل من الانكماش وربما يسمح بزوايا مسودة أصغر قليلاً.

لذا فإن القالب الأكثر سخونة، والانكماش أقل، وبالتالي حاجة أقل لزاوية سحب شديدة الانحدار.

من الناحية النظرية، نعم، ولكن الأمر ليس بهذه البساطة دائمًا.

تمام.

يمكن أن يؤدي القالب الأكثر سخونة أيضًا إلى أوقات دورة أطول، مما يعني أن إنتاج كل جزء يستغرق وقتًا أطول.

يمين.

مما قد يؤثر بعد ذلك على كفاءة الإنتاج والتكلفة الإجمالية.

لذا فهي مقايضة، ومن المحتمل أن تحتاج إلى زاوية مسودة أصغر ولكن من المحتمل أن تزيد من وقت الإنتاج.

بالضبط. يتعلق الأمر بإيجاد المكان المناسب الذي يوازن بين جودة الجزء وسرعة الإنتاج وفعالية التكلفة.

لقد أصبح الأمر دقيقًا حقًا. يبدو أن هناك دائمًا طبقة أخرى يجب مراعاتها عندما يتعلق الأمر بزوايا المسودة.

هنالك.

هل هناك أي شيء آخر يريد مستمعنا مناقشته؟

سؤال آخر، وهو سؤال مهم. يتعلق الأمر بمفهوم المسودة الصفرية.

مشروع صفر.

إنهم يتساءلون عما إذا كان من الممكن تصميم جزء بدون زاوية مسودة على الإطلاق.

من كل ما تحدثنا عنه، يبدو من المستحيل تقريبًا إخراج جزء من القالب دون وجود كمية صغيرة على الأقل من المسودة. هل المسودة الصفرية مجرد أسطورة؟

إنها ليست أسطورة تمامًا، لكنها بالتأكيد تمثل تحديًا. يتطلب تحقيق المسودة الصفرية بعض التقنيات المتخصصة والنظر المتأني في جميع العوامل التي تحدثنا عنها. على سبيل المثال، قد تحتاج إلى قالب دقيق للغاية ذو أسطح ناعمة بشكل لا يصدق ومادة تتميز بأقل قدر من الانكماش.

لذلك فهو ليس مستحيلا، ولكنه ليس للمبتدئين.

صحيح تماما. هناك أيضًا تقنيات مثل استخدام إدخالات القالب المرنة أو النوى القابلة للطي التي يمكن أن تساعد في تحقيق مسودة قريبة من الصفر. حسنًا، لكن هذه الأساليب غالبًا ما تضيف تعقيدًا وتكلفة إلى عملية التصنيع.

إنه لأمر مدهش مقدار الابتكار الذي يدخل في شيء يبدو بسيطًا مثل إخراج جزء من القالب.

إنه كذلك بالفعل، وهو يسلط الضوء على مدى أهمية التعاون بين المصممين والمهندسين. يحتاج المصممون إلى فهم القيود والإمكانيات في عمليات التصنيع، ويحتاج المهندسون إلى أن يكونوا قادرين على ترجمة هدف التصميم هذا إلى واقع قابل للتصنيع.

هذه نقطة عظيمة. يعد التواصل الفعال والفهم المشترك لهذه المفاهيم أمرًا بالغ الأهمية لنجاح تطوير المنتج.

لا يمكن أن نتفق أكثر. عندما يعمل المصممون والمهندسون معًا بشكل جيد، يمكنهم إنشاء بعض المنتجات الرائعة حقًا التي تتجاوز حدود ما هو ممكن.

حسنًا، أعتقد أننا قد غطينا الكثير من الأرض اليوم. لقد انتقلنا من أساسيات زوايا السحب إلى التعقيدات المتعلقة بدرجة حرارة القالب وسمك الجدار وحتى المسودة الصفرية. لقد كانت رحلة تماما.

أوافق على ذلك، ونأمل أن نكون قد أعطينا مستمعينا فهمًا أعمق بكثير لهذا الجانب الذي غالبًا ما يتم التغاضي عنه ولكنه بالغ الأهمية في قولبة الحقن.

بالتأكيد. وتذكر أن هناك دائمًا المزيد لتتعلمه. لا تخف من التجربة، واستشر الخبراء، واستمر في استكشاف عالم القولبة المتحركة بالحقن.

قال حسنا. إن التعلم المستمر والشغف بالابتكار هما في الحقيقة مفاتيح النجاح في أي مجال، خاصة المجال الديناميكي والمتطور مثل التصنيع.

وإلى مستمعينا، شكرًا لانضمامك إلينا في هذا الغوص العميق في زوايا المسودة. نأمل أن يكون هذا مفيدًا وثاقبًا. وإذا كان لديك أي أسئلة أخرى، فلا تتردد في التواصل معنا أو استكشاف بعض هذه الموارد المذكورة في العرض. ملحوظات. حتى المرة القادمة، سعيدة