حسنًا، استعدوا. لأننا اليوم نغوص في عالم أكثر إثارة للاهتمام مما قد يبدو في البداية.

نعم.

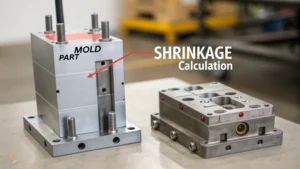

حقن صب، انكماش.

لا يبدو الأمر مثيرًا تمامًا.

أنا أوافق؟ انكماش. لا يبدو الأمر مثيرًا تمامًا، لكن ثق بي في هذا، إنه رائع. هذه الأشياء رائعة. وأنت تعرف ما هو؟

ربما الحقائق.

نعم. إنه يؤثر على الكثير من الأشياء اليومية.

طن من الأشياء اليومية. ربما لم تفكر في ذلك حتى.

هذا صحيح. نحن نتحدث عن كل شيء بدءًا من مكعبات LEGO الصغيرة التي ربما تكون قد صعدت عليها إلى الغلاف الأنيق لهاتفك الذكي.

أوه نعم.

إن فهم مفهوم الانكماش الذي يبدو بسيطًا هو في الواقع مفتاح إنشاء منتجات دقيقة وعملية.

بدقة. بالضبط. واليوم سنأخذك من الانكماش. ما هذا؟ ل. أوه، لهذا السبب تم تشكيل زجاجة المياه الخاصة بي بهذه الطريقة.

هذه طريقة جيدة لوضعها.

نعم. ونحن نستخدم مزيجًا من التفسيرات التقنية وبعض قصص العالم الحقيقي. كما تعلمون، النوع الذي يجعلك تذهب، تنتظر، على محمل الجد؟

قطعاً. حسنًا، هل أنتم مستعدون لكشف الأسرار الكامنة وراء المواد البلاستيكية التي نستخدمها كل يوم؟

دعونا نفعل ذلك.

تمام.

لنبدأ بالأساسيات. تخيل أنك تخبز كعكة.

تمام.

كما يبرد.

نعم.

يتقلص قليلا. يمين. وهذا ما يحدث بالأساس مع البلاستيك بعد حقنه في قالب وتصلبه. الفرق في الحجم بين القالب والجزء المبرد النهائي.

يمين.

وهذا ما نسميه الانكماش.

حسنًا، هذا منطقي. أعتقد أن الأمر ليس بهذه البساطة مثل قياس هذا الاختلاف، أليس كذلك؟

لقد حصلت عليه. هناك في الواقع صيغة لحساب الانكماش.

تمام.

الانكماش يساوي أبعاد القالب مطروحًا منها أبعاد الجزء مقسومًا على أبعاد القالب.

مسكتك.

وعلى الرغم من أن هذا قد يبدو واضحًا، إلا أن الجزء الصعب هو أن ظاهرة الانكماش ليست ظاهرة واحدة تناسب الجميع.

يمين.

لأن هناك شبكة كاملة من العوامل التي يمكن أن تؤثر عليه.

إنها مثل الوصفة حيث يمكن لأصغر التغييرات في المكونات أو وقت الخبز أن تغير تمامًا شكل كعكتك.

قطعاً.

حسنًا، ما هو السبب الرئيسي في وصفة الانكماش هذه؟

يمكننا تقسيم هؤلاء الجناة إلى ثلاث فئات رئيسية. نوع المادة التي تستخدمها، وتصميم القالب نفسه، والظروف المحددة أثناء عملية القولبة بالحقن.

تمام.

يلعب كل واحد دورًا حاسمًا في تحديد الأبعاد النهائية للجزء الخاص بك.

حسنًا، المواد والعفن والعملية. فهمتها.

لقد حصلت عليه.

دعونا كسر تلك واحدا تلو الآخر.

ًيبدو جيدا.

بدءا من المواد. أعلم من تجربتي أنه ليست كل المواد البلاستيكية متساوية.

هذا أمر مؤكد.

أتذكر ذات مرة، عندما كنت أعمل في مشروع، وقمنا بالتحول من نوع واحد من البلاستيك إلى نوع آخر في منتصف الطريق، وبام. كان الانكماش مختلفًا تمامًا.

نعم، هذا مأزق شائع، حقا. تحتوي المواد البلاستيكية المختلفة على هياكل جزيئية مختلفة، وهذه الهياكل تحدد كيفية تصرفها أثناء التبريد. تميل البوليمرات البلورية مثل البولي إيثيلين، والتي غالبًا ما تستخدم في تلك الأكياس البلاستيكية الواهية، إلى الحصول على معدل انكماش أعلى.

تمام.

من ناحية أخرى، فإن البوليمرات غير المتبلورة مثل البولي كربونات، والتي تجدها في حافظات الهاتف القوية هذه، تنكمش بدرجة أقل بكثير.

آها. ولهذا السبب تبدو حافظة هاتفي أكثر صلابة من حاوية تناول الطعام الواهية. الأمر كله يتعلق بنوع البلاستيك.

كل ذلك يأتي إلى المادة.

لذا فإن اختيار المواد هو العنصر الأول في وصفة الانكماش لدينا. ولكن ماذا عن القالب نفسه؟ كنت أقرأ أن سمك الجدار غير المتساوي يمكن أن يسبب بعض المشاكل الخطيرة. هل الأمر حقًا بهذه البساطة مثل كعكة غير متوازنة؟

هذه طريقة رائعة لتصور ذلك. يؤدي سمك الجدار غير المتساوي إلى تبريد غير متساوٍ. وكما أوضحنا بالفعل، فإن التبريد غير المتساوي يعني انكماشًا غير متساوٍ. يمكن أن يسبب ذلك التواء، والالتواء، وجميع أنواع الصداع. ولهذا السبب فإن التوحيد في تصميم القالب أمر بالغ الأهمية.

لذلك عندما يتعلق الأمر بتصميم القالب، فإننا نهدف إلى تحقيق الاتساق والتوازن. هل هناك أي حيل تصميمية محددة يمكن أن تساعد في منع سيناريوهات الكعكة غير المتوازنة؟

هناك عنصران رئيسيان في التصميم يمكن أن يؤثرا بشكل كبير على الانكماش وهما ضمان سماكة الجدار الموحدة في جميع أنحاء الجزء ووضع نظام التبريد بشكل استراتيجي داخل أنظمة تبريد القالب.

لذلك نحن لا نترك البلاستيك يبرد بشكل طبيعي فحسب، بل نتحكم في درجة الحرارة بشكل فعال.

بالضبط. فكر في الأمر كشبكة من القنوات داخل القالب حيث يتدفق سائل التبريد، ويسحب الحرارة بعيدًا عن البلاستيك أثناء تجميده.

مثير للاهتمام.

يساعد هذا على ضمان أن تكون عملية التبريد متساوية قدر الإمكان، مما يساعد بدوره على تقليل تلك الاختلافات غير المرغوب فيها في الانكماش.

حسنًا، هذا منطقي جدًا. إذًا لدينا المادة الموجودة في القالب نفسه، لكنك ذكرت عاملًا ثالثًا. تلك ظروف المعالجة. ماذا نعني بالضبط بظروف المعالجة، وكيف تتناسب مع هذا اللغز؟

تشير شروط المعالجة إلى كل تلك المتغيرات التي تدخل حيز التنفيذ أثناء عملية التشكيل بالحقن الفعلية. تمام. أشياء مثل سرعة الحقن والضغط ودرجة الحرارة. فكر فيها مثل الأقراص والمقابض الموجودة على آلة متطورة.

يمين.

حتى التعديلات الطفيفة على هذه الإعدادات يمكن أن يكون لها تأثير مضاعف على الانكماش.

مثير للاهتمام. لذلك لا يتعلق الأمر بالعفن نفسه فقط. يتعلق الأمر أيضًا بكيفية استخدامنا له. قرأت أن زيادة سرعة الحقن يشبه ضغط الزنبرك. بسرعة أكبر. لكنني أعتقد أن الأمر ليس بهذه البساطة، فالسرعة هي الأفضل دائمًا. يمين؟

أنت على حق في توخي الحذر هناك. على الرغم من أن سرعة الحقن الأعلى قد تبدو طريقة جيدة لإنجاز المهمة بسرعة، إلا أنها قد تؤدي في الواقع إلى حدوث مشكلات.

أوه حقًا؟

إذا تم حقن البلاستيك بسرعة كبيرة، فقد لا يملأ القالب بالكامل، مما يؤدي إلى ظهور فجوات أو فراغات في الجزء الأخير. يمكن أن يتسبب ذلك أيضًا في تبريد البلاستيك بشكل غير متساوٍ، مما يؤدي إلى انكماش غير متساوٍ.

مم، أرى. لذا فإن العثور على سرعة الحقن المناسبة يعد بمثابة عملية توازن.

نعم.

سريع جدًا، ويعرضك لخطر التعبئة غير الكاملة والتبريد غير المتساوي. بطيء جدًا. وماذا يحدث بعد ذلك؟

إذا كانت سرعة الحقن بطيئة جدًا، فقد يبدأ البلاستيك في التبريد والتصلب قبل أن تتاح له الفرصة للوصول إلى جميع أركان القالب وزواياه. يمكن أن يؤدي هذا أيضًا إلى ملء غير مكتمل وربما حتى تزييفه حيث تبرد أجزاء مختلفة من الجزء وتنكمش بمعدلات مختلفة.

حسنًا، نحن بحاجة إلى العثور على تلك البقعة المثالية، تلك المنطقة الذهبية لسرعة الحقن. ماذا عن الضغط؟ هل يؤدي الضغط العالي دائمًا إلى تقليل الانكماش؟

بشكل عام، نعم. يؤدي الضغط العالي أثناء عملية الحقن إلى دفع المزيد من المواد إلى تجويف القالب، مما يترك مساحة أقل للبلاستيك ليتقلص أثناء تبريده. هذا مهم بشكل خاص عند العمل مع المواد التي لديها معدل انكماش مرتفع. ولكن، بالطبع، هناك مقايضة.

كنت أفكر فقط أن هناك دائمًا مشكلة، أليس كذلك؟ ما هو الجانب السلبي لرفع الضغط؟

قد يؤدي الضغط الزائد إلى وضع الكثير من الضغط على القالب نفسه، مما قد يؤدي إلى تلفه أو حتى كسره. أوه، واو. كما يمكن أن يسبب عيوبًا في الجزء، مثل علامات الوميض أو الحوض. نعم. لذا، كما هو الحال مع سرعة الحقن، فإن العثور على الضغط الأمثل يتطلب دراسة متأنية لكل من المادة وتصميم القالب. يتعلق الأمر بتحقيق التوازن بين تقليل الانكماش وتجنب هذه المشاكل المحتملة.

فهمتها. لذا فهي رقصة دقيقة لإيجاد التوازن الصحيح لكل من السرعة والضغط. وماذا عن العامل الثالث الذي ذكرته؟ درجة حرارة. كيف يرتبط ذلك بمعادلة الانكماش بأكملها؟

تعتبر درجة الحرارة أمرًا بالغ الأهمية لأنها تؤثر على لزوجة البلاستيك. فكر في الأمر على هذا النحو. وفي درجات الحرارة المرتفعة، يصبح البلاستيك أكثر سيولة، مثل الماء تقريبًا. وفي درجات الحرارة المنخفضة، يصبح أكثر سمكًا وأكثر لزوجة، مثل العسل.

تمام.

تؤثر هذه اللزوجة بشكل مباشر على كيفية تدفق البلاستيك إلى القالب وكيفية تبريده وتصلبه.

حسنًا، هذا منطقي. لذا، إذا كانت درجة الحرارة مرتفعة جدًا، فقد يكون البلاستيك سائلًا جدًا.

بالضبط.

مما يؤدي إلى مشاكل مثل الوميض أو الحشو غير المتساوي. وإذا كان منخفضًا جدًا، فقد لا يتدفق بشكل صحيح إلى القالب على الإطلاق.

نعم فهمت. الأمر كله يتعلق بإيجاد تلك البقعة المثالية حيث يكون البلاستيك سائلًا بدرجة كافية لملء القالب بالكامل وبشكل متساوٍ، ولكن ليس ساخنًا لدرجة أنه يسبب مشاكل أخرى.

يمين.

وبطبيعة الحال، نحن بحاجة أيضا إلى النظر في معدل التبريد. إذا برد البلاستيك بسرعة كبيرة جدًا، فإننا نخاطر بمشاكل الانكماش غير المتساوية المخيفة.

لذا فإن درجة الحرارة تلعب دورًا ليس فقط أثناء عملية الحقن نفسها، ولكن أيضًا أثناء مرحلة التبريد. كل هذا بدأ يشعر بالإرهاق قليلاً. هناك الكثير من المتغيرات التي يجب مراعاتها. هل هناك أي طريقة للتنبؤ بكل هذا والتحكم فيه بمستوى معين من الدقة؟

لحسن الحظ، هناك. وهنا يأتي دور الهندسة بمساعدة الكمبيوتر، أو cae. تسمح أدوات CAE للمهندسين بمحاكاة عملية قولبة الحقن بأكملها مع الأخذ في الاعتبار كل هذه العوامل تقريبًا. خصائص المواد، تصميم القالب، سرعة الحقن، الضغط، درجة الحرارة، معدلات التبريد، والمزيد.

قف. إذن الأمر يشبه وجود كرة بلورية لقولبة الحقن؟

الى حد كبير.

يمكنك في الواقع أن ترى كيف سيؤثر التغيير والتبديل في هذه الأوجه والمقابض على المنتج النهائي حتى قبل أن تصنعه.

بدقة. يمكن أن تساعد عمليات المحاكاة هذه المهندسين على تصور أشياء مثل نقاط الضغط داخل الجزء، والتنبؤ بالتشوه المحتمل، وحتى تحسين وضع وتصميم قنوات التبريد.

هذا. هذا يبدو قويا بشكل لا يصدق. لذلك يمكن لأدوات CAE أن تساعدنا في تجنب لحظات الاعتذار هذه والتأكد من أن أجزائنا تأتي تمامًا كما هو مقصود. هذا هو الهدف. ولكن دعونا نواجه الأمر، حتى مع أفضل عمليات المحاكاة، لا يزال من الممكن حدوث أخطاء. لدينا بعض القصص الرائعة من العالم الحقيقي حول تلك اللحظات، أليس كذلك؟

قطعاً. الجميع يرتكب أخطاء. إنها جزء من عملية التعلم. ولكن من خلال مشاركة هذه التجارب، يمكننا مساعدة الآخرين على تجنب تلك المخاطر نفسها. أحد الأخطاء الشائعة هو التقليل من تأثير الاختلافات المادية.

أتذكر أنك أخبرتني بقصة عن مشروع تحولت فيه من العمل بالمعادن إلى البلاستيك ووضعت بعض الافتراضات حول الانكماش، والتي، حسنًا، لم تنجح تمامًا كما هو مخطط لها. ماذا حدث هناك؟

لقد كانت حالة كلاسيكية من الافتراضات الخاطئة التي أدت إلى نتائج خاطئة. لقد أمضيت سنوات في العمل مع المعادن، وافترضت نوعًا ما أن البلاستيك سيتصرف بطريقة مماثلة. لم أضع في الاعتبار حقيقة أن البوليمرات لها خواص حرارية مختلفة تمامًا عن المعادن.

يمين.

مما يعني أنها تتقلص بشكل مختلف أثناء التبريد.

من المنطقي.

النتيجة؟ الأجزاء التي كانت مشوهة ولم تتناسب مع بعضها البعض بشكل صحيح.

أوه لا.

لقد كان درسًا مكلفًا، لكنه علمني أهمية الفهم الحقيقي للخصائص الفريدة لكل مادة.

لذا فهو تذكير بأنه لا يمكننا الاعتماد على تجاربنا الماضية وحدها. نحن بحاجة إلى التعلم والتكيف باستمرار مع التحديات المحددة لكل مادة وعملية.

قطعاً.

لقد ذكرت أيضًا أن العوامل البيئية تلعب دورًا، أليس كذلك؟ لديك قصة عن مستودع الساونا.

أوه، نعم، كان ذلك أمرًا لا يُنسى. كنا نعمل في مشروع حيث تم صب الأجزاء في مستودع لم يتم التحكم في مناخه بشكل صحيح.

أوه حقًا؟

كانت درجات الحرارة والرطوبة تتقلب بشكل كبير، ولم نأخذ ذلك في الاعتبار في حساباتنا.

فماذا حدث؟ هل انتهى الأمر بالأجزاء إلى التقلص أكثر أو أقل من المتوقع؟

لقد كان في الواقع مزيجًا من الاثنين معًا، الأمر الذي كان أكثر إرباكًا.

أوه، واو.

تقلصت بعض الأجزاء أكثر مما توقعنا، بينما تقلصت أجزاء أخرى أقل.

يا رجل.

لقد خلق صداعًا حقيقيًا عندما يتعلق الأمر بالتجميع. علمتني تلك التجربة أهمية النظر ليس فقط في المادة والقالب، ولكن أيضًا في البيئة التي تتم فيها عملية التشكيل. إذا لم تتمكن من التحكم في البيئة، فأنت بحاجة على الأقل إلى مراعاة تلك المتغيرات في معلمات التصميم والعملية الخاصة بك.

إنها مثل عروض الخبز حيث يقولون إن الارتفاع مهم.

بالضبط.

قد تكون لديك الوصفة المثالية، ولكن إذا كان فرنك على ارتفاع مختلف، فسيتغير كل شيء.

هذا صحيح.

عند الحديث عن الأشياء التي يمكن أن تتغير، ذكرت أيضًا اختلافات العملية كمصدر محتمل للأخطاء. كيف يمكن لشيء يبدو صغيرا مثل تعديل في الحقن أن يسرع كرة الثلج إلى مشكلة أكبر؟

حتى التعديلات الطفيفة على أشياء مثل سرعة الحقن أو الضغط أو درجة الحرارة يمكن أن يكون لها تأثير تراكمي على الانكماش. وإذا لم يتم توثيق هذه التعديلات بشكل صحيح، فقد يكون من الصعب للغاية تعقب مصدر أي مشاكل تنشأ. إنه مثل سلسلة من ردود الفعل، حيث يمكن لتغيير واحد صغير أن يؤدي إلى سلسلة من العواقب غير المقصودة. ولهذا السبب فإن حفظ السجلات بدقة أمر بالغ الأهمية. من خلال تتبع كل متغير وتعديل بعناية، يمكنك إنشاء نوع من خارطة الطريق لعمليتك وتحديد السبب الجذري لأي انحرافات بسهولة أكبر.

إنه مثل كونك محققًا لعملية التصنيع الخاصة بك. الآن، حتى الآن، تحدثنا كثيرًا عن التفاعل مع الانكماش، وكيفية تقليله، وكيفية تجنب الأخطاء. لكني أشعر بالفضول بشأن الجانب الاستباقي للأشياء. ماذا عن تحسين تصميم القالب نفسه لمراعاة الانكماش منذ البداية؟

هذه نقطة عظيمة. ويعود الأمر كله إلى تلك العوامل الرئيسية الثلاثة التي ناقشناها سابقًا. اختيار المواد وظروف المعالجة وتصميم القالب. عندما يتعلق الأمر باختيار المواد، يمكنك في الواقع التفكير في الأمر مثل الاختيار من قائمة من الخيارات، كل منها له معدل انكماش خاص به.

تصنيف الانكماش. لذا يمكنني حرفيًا البحث عن مخطط يوضح لي مقدار احتمال انكماش نوع معين من البلاستيك؟

بالضبط. توجد قواعد بيانات شاملة للمواد توفر معلومات تفصيلية حول خصائص المواد البلاستيكية المختلفة، بما في ذلك معدلات انكماشها. من خلال اختيار المادة المناسبة لتطبيقك بعناية، يمكنك تقليل الانكماش منذ البداية.

حسنًا، هذا منطقي جدًا. ثم هناك شروط المعالجة التي تحدثنا عنها بالتفصيل بالفعل. إن العثور على هذا المكان المناسب لسرعة الحقن والضغط ودرجة الحرارة يمكن أن يحدث فرقًا كبيرًا. أنا أحب بشكل خاص تشبيه الحالة لضغط التعبئة. الحصول على كل شيء بشكل مريح بما يكفي لتقليل المساحة الفارغة.

يمين.

ولكن عندما يتعلق الأمر بتصميم القالب نفسه، ما هي بعض الاعتبارات الأساسية لتقليل الانكماش؟

أحد الجوانب الحاسمة هو تصميم البوابة. البوابة هي نقطة دخول البلاستيك المنصهر إلى تجويف القالب، ويمكن أن يؤثر حجمها وموقعها بشكل كبير على كيفية تدفق المادة وتبريدها.

لذلك عندما يتعلق الأمر بحجم البوابة، لم أفكر في ذلك أبدًا.

إنه كذلك بالتأكيد. تسمح البوابة الأكبر بتدفق أكثر سلاسة وتوازنًا للبلاستيك إلى القالب، مما يساعد على تقليل مخاطر التبريد والانكماش غير المتساوي. موقع البوابة مهم أيضا. من الناحية المثالية، تريد وضعه بطريقة تعزز التعبئة المتوازنة لتجويف القالب، مع تجنب أي مناطق قد يتجمع فيها البلاستيك أو يبرد بسرعة كبيرة.

لذا فإن الأمر كله يتعلق بالموضع الاستراتيجي وإيجاد حجم المعتدل. ماذا عن قنوات التبريد تلك التي تحدثنا عنها سابقًا؟ هل هناك أي شيء محدد في تصميمها يمكن أن يساعد في تقليل الانكماش؟

قطعاً. يلعب تصميم قنوات التبريد ووضعها دورًا حاسمًا في ضمان تبديد الحرارة بشكل متساوٍ في جميع أنحاء القالب. أنت تريد إنشاء شبكة من القنوات التي تعمل على سحب الحرارة بشكل فعال بعيدًا عن البلاستيك أثناء تبريده، مما يمنع ظهور أي نقاط ساخنة أو مناطق قد تبرد فيها المادة بسرعة كبيرة. جميع أنواع التصميمات والتكوينات المتطورة لقنوات التبريد، اعتمادًا على مدى تعقيد القالب والمواد المستخدمة.

يبدو أن هناك علمًا كاملاً لتصميم أنظمة التبريد هذه. إنه لأمر مدهش أن نفكر في كل التفاصيل المعقدة التي تدخل في شيء يبدو بسيطًا مثل القالب البلاستيكي. ولكن حتى مع وجود كل هذه الاستراتيجيات، أعتقد أنه لا يزال هناك مجال للمفاجآت. وهنا يأتي دور التقنيات المتقدمة مثل محاكاة CAE والنماذج الأولية، أليس كذلك؟

بدقة. تسمح محاكاة CAE، كما ناقشنا سابقًا، للمهندسين باختبار التصميمات المختلفة وظروف المعالجة تقريبًا قبل إجراء أي إنتاج مادي.

يمين.

أداة قوية بشكل لا يصدق للتنبؤ بالانكماش وتقليله. ثم هناك النماذج الأولية، والتي تسمح لنا باختبار تلك المحاكاة في العالم الحقيقي وإجراء أي تعديلات ضرورية بناءً على النتائج الفعلية.

إنه مثل نهج ذو شقين.

بالضبط.

الاختبار الافتراضي باستخدام CAE ثم التحقق من الصحة في العالم الحقيقي باستخدام النماذج الأولية. نعم، يبدو أن هذه طريقة قوية جدًا لتقليل مفاجآت الانكماش هذه.

لكن مهلا، لا يمكننا أن ننسى تلك الأدوات البرمجية.

أوه نعم.

تم تصميمها خصيصًا للتنبؤ بالانكماش.

أصبحت تلك شعبية ومتطورة بشكل متزايد.

حقًا؟

هناك العديد من البرامج المتاحة مثل Autodesk وMoldflow وSiemens NX وSolidWorks Plastics التي تستخدم خوارزميات معقدة للتنبؤ بالانكماش بناءً على عوامل مختلفة، بما في ذلك خصائص المواد وتصميم القالب ومعلمات المعالجة.

لذا فإن هذه الأدوات تشبه السلاح السري لصانعي الحقن.

يمكن أن تكون مفيدة للغاية.

يمكنهم في الواقع إخبارك بالمقدار الذي من المحتمل أن يتقلص فيه الجزء قبل أن تبدأ العملية. يمكنهم إعطاؤك تقديرًا جيدًا جدًا، والذي يمكن أن يكون ذا قيمة كبيرة لتجنب الأخطاء المكلفة وإعادة العمل. يمين. بالطبع، إنها ليست مثالية، وما زلت بحاجة إلى الاعتماد على خبرتك وحكمك، لكنها بالتأكيد يمكن أن تساعد في تبسيط عملية التصميم وتقليل مخاطر المشكلات المرتبطة بالانكماش.

إنه لأمر مدهش أن نفكر في كيفية تغيير التكنولوجيا لعالم القولبة بالحقن. يبدو الأمر كما لو أن لدينا كل هذه الأدوات تحت تصرفنا لجعل العملية أكثر دقة وكفاءة وقابلية للتنبؤ بها. ولكن بعيدًا عن كل التفاصيل الفنية، أعتقد أن هناك شيئًا رائعًا حقًا حول فهم انكماش قوالب الحقن. يبدو الأمر كما لو أنك بدأت ترى العالم بشكل مختلف.

أنا أتفق تماما. بمجرد أن تفهم مبادئ الانكماش، ستبدأ في ملاحظته في كل مكان.

نعم.

تلتقط جسمًا بلاستيكيًا ولا يمكنك إلا أن تفكر في كيفية صنعه، وكيف تم تصميم القالب، وكيف تتصرف المادة أثناء التبريد.

يمين.

يبدو الأمر كما لو أنك قمت بإلغاء قفل الرمز السري.

إنه مثل أن تصبح محققًا للانكماش.

نعم.

تبدأ في رؤية تلك الاختلافات الدقيقة في السُمك، وتلك الأضلاع والدعامات الموضوعة بعناية، وتدرك أنها ليست مجرد اختيارات تصميم عشوائية. جميعها موجودة لسبب ما، غالبًا لمواجهة آثار الانكماش.

هذا هو بالضبط. وهو يسلط الضوء حقًا على البراعة والدقة التي تدخل في إنشاء حتى أكثر الأشياء البلاستيكية العادية.

لذا، لتلخيص غوصنا العميق في انكماش القولبة بالحقن، قمنا بتغطية الكثير من الأمور اليوم.

لدينا.

لقد بدأنا بالأساسيات. تحديد ماهية الانكماش واستكشاف العوامل الرئيسية الثلاثة التي تؤثر عليه. اختيار المواد وتصميم القالب وظروف المعالجة.

يمين.

ثم بحثنا في بعض الأخطاء الشائعة، وشاركنا قصصًا واقعية حول كيفية وقوع المهندسين ذوي الخبرة في تلك الفخاخ. تحدثنا عن أهمية فهم خصائص المواد، واحتساب العوامل البيئية، والتوثيق الدقيق لتغيرات العملية. وبالطبع، لا يمكننا مقاومة التطلع قليلاً إلى تلك التقنيات والأدوات المتقدمة مثل برنامج التنبؤ بالانكماش لمحاكاة CAE، وفن تحسين تصميم القالب. ولكن بعيدًا عن التفاصيل الفنية، تطرقنا أيضًا إلى شيء أكثر عمقًا. القدرة على رؤية العالم من خلال عدسة جديدة. التعرف على اليد الخفية للهندسة والأشياء التي تحيط بنا.

أحب ذلك.

إذن، هذا سؤال أخير مثير للتفكير لمستمعينا. ما هو الشيء اليومي الذي يمكنك الآن النظر إليه بشكل مختلف؟ مسلح بهذه المعرفة المكتشفة حديثًا عن الحقن.

انكماش القالب، اذهب لاستكشاف العالم من حولك. قم بفحص تلك الأشياء البلاستيكية ومعرفة ما إذا كان بإمكانك فك أسرار إنشائها.

وإذا كنت متشوقًا حقًا لرؤية هذه المفاهيم تنبض بالحياة، فأنا أشجعك على البحث عن مقاطع فيديو عن عملية القولبة بالحقن أثناء العمل. إنه لأمر ساحر أن تشاهد البلاستيك المنصهر يتحول إلى أشكال معقدة أمام عينيك مباشرة. هذا كل ما في التعمق اليوم. لكن الاستكشاف لا ينتهي هنا. استمر في التساؤل، واستمر في التعلم، واستمر في تقليص تلك المعرفة