حسنًا، دعنا نتعمق في مجموعة المقالات والملاحظات الفنية التي أرسلتها حول أنظمة طرد العفن. رائع. لقد ضاعت بالفعل في هذه الرسوم التوضيحية التفصيلية. بعضها معقد للغاية. يبدو أنك تستعد لمشروع قولبة حقن خطير جدًا.

حسنًا، اختيار نظام الإخراج المناسب يمكن أن يؤدي إلى نجاح مشروعك أو فشله. الأمر ليس بهذه البساطة مجرد اختيار واحد والأمل في الأفضل. أنت. أنت حقًا بحاجة إلى تخصيص اختيارك وفقًا لاحتياجاتك المحددة.

ولهذا السبب نحن هنا من أجل هذا الغوص العميق. المهمة. تزويدك بالمعرفة اللازمة لاختيار نظام الإخراج المناسب لمشروعك حتى تحصل على تلك الأجزاء المثالية التي تخرج من القالب في كل مرة.

هناك شيء واحد أريد التأكيد عليه منذ البداية، وهو أنه لا يوجد أفضل نظام طرد عالمي. كل ذلك يتلخص في فهم التفاعل.

نعم.

بين تصميم الجزء الخاص بك.

نعم.

المواد التي تستخدمها.

نعم.

والنتيجة المرجوة.

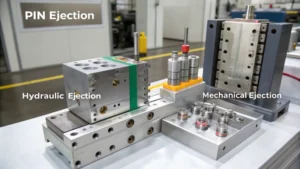

حسنًا، فلنضع الأساس هنا. تتحدث المادة المصدر عن كون طرد الدبوس هو العمود الفقري لهذه الصناعة. أتذكر أنني قرأت حكاية حول كيفية رؤية هذه الدبابيس الصغيرة وهي تدفع جزءًا مصبوبًا في اليوم، وكأنها سحر خالص. لماذا تحظى أنظمة طرد الدبوس بشعبية كبيرة؟

غالبًا ما يكون إخراج الدبوس هو الاختيار الأمثل للتصميمات البسيطة والميزانيات الأكثر صرامة. أنت تستخدم دبابيس فولاذية صلبة، عادةً AISIH13 أو D2، لدفع الجزء للخارج. إنهم كذلك. إنها متينة وعندما يتم تصميمها بشكل صحيح، يمكنها توفير القوة الكافية لمعظم التطبيقات.

ذكر المصدر شيئًا عن استخدام درجات مختلفة من الفولاذ للدبابيس بناءً على مادة التشكيل والسطح المطلوب. حتى أنه يعطي جدولاً بدرجات محددة وخصائصها. قوة الشد، والصلابة، وكل تلك الأشياء الجيدة. إنه. إنها طريقة أكثر تفصيلاً مما كنت أتخيله.

انها رائعة، أليس كذلك؟ يؤثر اختيار الفولاذ بشكل مباشر على أداء النظام وعمره. عليك أن تأخذ في الاعتبار مقاومة التآكل للفولاذ ضد مادة التشكيل، والتوصيل الحراري لتبديد الحرارة، وحتى احتمالية التآكل إذا كنت تتعامل مع بوليمرات معينة.

نعم.

إنه علم كامل في حد ذاته.

لذا فالأمر لا يقتصر على لصق دبوس فيه. هناك في الواقع الكثير من التفكير الذي يدور حول اختيار نوع الدبوس المناسب لهذه المهمة.

بالضبط. وحتى مع الاختيار الدقيق، فإن إخراج الدبوس له حدوده. واحدة من أكبر الجوانب السلبية هي إمكانية وجود علامات الشهود. تلك العيوب الصغيرة المتبقية على الجزء الذي تتلامس فيه الدبابيس.

تلك العلامات تشبه نوعًا ما آثار أقدام نظام القذف.

هذه طريقة جيدة لوضعها.

نعم.

وعلى الرغم من أن هذه العلامات قد لا تكون بمثابة خرق لكل مشروع، فمن المؤكد أن هناك اعتبارًا إذا كنت تهدف إلى الحصول على سطح نهائي خالٍ من العيوب.

إذن ماذا يحدث عندما تكون علامات الشهود محظورة؟ ما هي أنظمة الطرد الأخرى الموجودة في ترسانتنا؟

وذلك عندما نبدأ بالتفرع إلى أنظمة أكثر تخصصًا، ولكل منها مجموعته الخاصة من الإيجابيات والسلبيات.

نعم.

لذلك دعونا ننتقل إلى طرد الأكمام، الذي يصفه المصدر بأنه بطل الأجزاء الأسطوانية.

إنني أتخيل شيئًا مثل دفع أسطوانة مكتملة الشكل إلى خارج الأنبوب. هل هذه هي الفكرة الأساسية؟

أنت على الطريق الصحيح. يستخدم طرد الأكمام غلافًا أسطوانيًا، غالبًا ما يكون مصنوعًا من الفولاذ المقسى أو الألومنيوم، اعتمادًا على التطبيق، لتغليف الجزء ودعمه أثناء الطرد. وهذا يوفر توزيعًا موحدًا للقوة ويزيل علامات الشاهد المزعجة التي يمكن أن تتركها الدبابيس وراءها.

لذا فإن الأمر يشبه إعطاء الجزء عناقًا لطيفًا أثناء إخراجه من القالب. لا يوجد أي دس أو حث قاسي.

هذا تشبيه رائع، ويسلط الضوء على إحدى الفوائد الرئيسية لقذف الكم. قدرتها على إنتاج أجزاء ذات تشطيب سطحي أصلي. فكر في شيء مثل حاوية مستحضرات التجميل شديدة اللمعان أو مكون طبي دقيق.

حتى أن المصدر يقارنه بالاستخراج الجراحي. دقة ومراقبة وتقليل أي صدمة للجزء. لكنني أراهن أن هذه الدقة لها ثمن، أليس كذلك؟

أنت على حق. يمكن أن تكون أنظمة طرد الأكمام أكثر تكلفة من طرد الصناديق، سواء من حيث الاستثمار الأولي أو تعقيد تصنيع القالب.

لذا فهي مقايضة. تكلفة أعلى للحصول على تشطيب أفضل للسطح وإخراج أكثر دقة.

بالضبط. وهذا هو الموضوع المتكرر هنا. هناك دائمًا توازن يجب تحقيقه بين التكلفة والأداء والمتطلبات المحددة لمشروعك.

عند الحديث عن الأجزاء الحساسة، يذكر المصدر إخراج الشفرة لتلك التصميمات فائقة النحافة أو المعقدة. هذا يبدو وكأنه طريقة الطرد الأكثر حساسية حتى الآن. ما القصة هنا؟

إن طرد الشفرة هو كل شيء عن البراعة. إنها تستخدم شفرات رفيعة موضوعة بعناية، غالبًا ما تكون مصنوعة من الفولاذ الزنبركي أو نحاس البريليوم، للحصول على المرونة والقوة لرفع الجزء بلطف بعيدًا عن تجويف القالب. تخيل شيئًا به قطع سفلية معقدة أو ميزات دقيقة يمكن أن تتلف بسهولة بواسطة دبوس أو حتى كم.

في الواقع، يطلق عليه المصدر اسم صانع المجوهرات لأنظمة القذف بسبب دقته وقدرته على التعامل مع الأشكال الهندسية الدقيقة.

إنها مقارنة مناسبة. يتطلب إخراج الشفرة تصميمًا دقيقًا وتصنيعًا دقيقًا لضمان تطبيق الشفرات للقدر المناسب من القوة في الأماكن الصحيحة. قوة قليلة جدًا وقد يلتصق الجزء. أكثر من اللازم، وتخاطر بثني أو كسر تلك الميزات الحساسة.

يبدو الأمر وكأنه نظام عالي المخاطر ومكافأة عالية.

يمكن أن يكون الأمر كذلك، ولكن عند القيام به بشكل صحيح، فإنه ينتج نتائج مذهلة، خاصة بالنسبة للأجزاء ذات الأشكال المعقدة والتفاصيل المعقدة.

حسنًا، لدينا دبابيس وأكمام وشفرات. هل هناك رافع ثقيل في مجموعة أنظمة الطرد هذه؟

سيكون ذلك بمثابة لوحة المتعرية، وهي العمود الفقري للأجزاء الأكبر والأثقل. يستخدم هذا النظام لوحة ذات فتحة مُصنعة بدقة تتوافق مع شكل الجزء. عندما يفتح القالب، تقوم اللوحة بإزالة الجزء بعيدًا، مما يوفر توزيعًا متساويًا للقوة على مساحة سطح أكبر.

يذكر المصدر استخدام لوحات متجرد لأشياء مثل مكونات السيارات وأجزاء الإسكان الكبيرة. أي شيء يحتاج إلى المزيد من الجاذبية ليتم إخراجه.

هذا هو الحل الأمثل عندما تحتاج إلى طرد قوي للأجزاء التي قد تكون عرضة للالتواء أو الالتصاق نظرًا لحجمها وتعقيدها.

لذلك لدينا أربعة المتنافسين الرئيسيين. الأكمام الدبوسية، والشفرة، ولوحة التجريد، لكل منها قوتها ونقاط ضعفها، اعتمادًا على التطبيق. ولكن كيف نبدأ في اختيار الخيار المناسب لمشروع معين؟

هذا هو المكان الذي تصبح فيه الأمور مثيرة للاهتمام حقًا. نحن بحاجة إلى البدء في التفكير في الجزء نفسه، وتصميمه، والمادة المصنوع منها، والسطح المطلوب. تلعب كل هذه العوامل دورًا حاسمًا في تحديد نظام الطرد الذي سيكون الأكثر فعالية.

يقول المصدر أن الأمر يشبه مطابقة المفتاح بالقفل. لن يعمل المفتاح الخاطئ، وقد تتلف القفل عند محاولتك إدخاله بالقوة.

هذا تشبيه جيد. وللعثور على المفتاح الصحيح لنظام الإخراج الخاص بك، فلنبدأ بإلقاء نظرة فاحصة على كيفية تأثير تصميم الأجزاء على اختيارنا.

حسنًا، نحن نتحدث عن كيف أن تصميم الأجزاء يحدد أفضل نظام طرد. تستخدم المادة المصدر هذا التشبيه الحي للتعامل مع قطة صغيرة حديثة الولادة لتوضيح هذه النقطة. تحتاج الأجزاء المعقدة إلى لمسة ألطف من التصميمات الأبسط. الأمر كله يتعلق بتقليل التوتر ومنع الضرر.

قطعاً. هذه صورة عظيمة. إذا كان الجزء الخاص بك يحتوي على ميزات دقيقة، أو قطع سفلية، أو جدران رقيقة، فيجب أن تكون أكثر حذرًا فيما يتعلق بقوة القذف ونقاط الاتصال. قد تفكر أيضًا في استخدام أنظمة طرد الهواء أو الأنظمة الهيدروليكية لتحقيق نهج دقيق حقًا. تستخدم هذه الأنظمة الهواء المضغوط أو السائل الهيدروليكي لدفع الجزء بلطف خارج القالب، مما يقلل من أي خطر للتلف.

توفر المادة المصدر بعض الأمثلة المحددة، مثل استخدام طرد الهواء للعدسات البصرية ذات الجدران الرقيقة. أو أجهزة ميكروفلويديك معقدة. أي شيء يمكن تنفيذه أو خدشه بسهولة.

بالضبط. الأمر كله يتعلق بتقييم مدى هشاشة الجزء الخاص بك واختيار طريقة الطرد التي لا تؤثر على سلامته.

وماذا عن الانتهاء من السطح؟ أتصور أن هذا يلعب دورًا في اختيار نظام الطرد المناسب أيضًا.

قطعاً. إذا كنت تهدف إلى الحصول على لمسة نهائية شديدة اللمعان، مثل جزء من السيارة أو جهاز إلكتروني استهلاكي، فأنت بحاجة إلى تقليل أي تلامس قد يترك علامات. ربما يكون إخراج الدبوس غير وارد إلا إذا كنت موافقًا على بعض المعالجة اللاحقة. نعم. لتلميع علامات الشهود تلك. سيكون طرد الأكمام، مع اتصاله السلس والموحد، خيارًا أفضل في هذه الحالة.

في الواقع، يحدد المصدر هذا الأمر، مشيرًا إلى أنه بالنسبة للتشطيبات شديدة اللمعان، غالبًا ما يكون متوسط خشونة السطح أقل من 4 ميكرومتر مطلوبًا. إن تحقيق هذا المستوى من النعومة من خلال إخراج الدبوس سيكون أمرًا صعبًا للغاية.

يمين. وهنا يصبح فهم تلك المواصفات الفنية أمرًا بالغ الأهمية. أنت بحاجة إلى مواءمة اختيار نظام الطرد الخاص بك مع متطلبات تشطيب السطح للمنتج النهائي.

يوفر المصدر جدولًا مفيدًا يكسر خشونة السطح النموذجية التي يمكن تحقيقها باستخدام أنظمة طرد مختلفة. إنها بمثابة ورقة غش لمطابقة أهداف تشطيب السطح باستخدام طريقة الطرد الصحيحة. ولكن بعيدًا عن تشطيب السطح، نحتاج أيضًا إلى الحديث عن قوة القذف. ما مقدار الضغط اللازم لدفع الجزء خارج القالب بأمان؟

وهذا اعتبار حاسم آخر، ويرتبط ارتباطًا وثيقًا بالخصائص المادية للجزء نفسه. الكثير من القوة يعرضك لخطر التزييف أو التشقق أو حتى كسر الجزء. قوة قليلة جدًا وقد تلتصق بالقالب، مما يتسبب في تأخير الإنتاج وربما إتلاف القالب نفسه.

يوفر المصدر صيغة لحساب قوة القذف، وهي أكثر تعقيدًا مما تخيلت. ويأخذ في الاعتبار المساحة المتوقعة للجزء، ومعامل الاحتكاك بين الجزء والقالب، وحتى معدل انكماش المادة أثناء تبريدها.

إنه لأمر مدهش مقدار ما يذهب إليه العلم. نعم، شيء يبدو واضحًا جدًا. لكن الحصول على قوة القذف بشكل صحيح أمر ضروري لعملية قولبة سلسة وفعالة.

يذكر المصدر أيضًا شيئًا يسمى ضربة القذف، إلى أي مدى تحتاج دبابيس القاذف أو الأكمام إلى السفر لتحرير الجزء بالكامل من القالب. ويؤكد على أهمية ضمان خلوص كافٍ لمنع الجزء من التعليق أو التلف.

قطعاً. أنت بحاجة إلى التفكير في تسلسل الإخراج بالكامل بدءًا من الدفع الأولي وحتى الإصدار النهائي والتأكد من وجود مساحة كافية للجزء للتحرك بحرية دون أي عوائق.

لقد تحدثنا عن كيفية تأثير تصميم الأجزاء على خيارات نظام القذف لدينا، لكن لا يمكننا أن ننسى المواد نفسها. توضح المادة المصدر نقطة حول التوافق بين مادة نظام الإخراج والمادة التي يتم تشكيلها. حتى أنها تشارك حكاية حول استخدام مادة أكثر ليونة لمنع خدش جزء بلاستيكي هش.

إنه تذكير رائع بأن اختيار المواد يمتد إلى ما هو أبعد من الجزء نفسه. نعم، أنت بحاجة إلى النظر في النظام البيئي بأكمله داخل القالب. كيف تتفاعل المواد المختلفة، وكيف تستجيب لدرجة الحرارة والضغط، وكيف تتآكل مع مرور الوقت.

المصدر يقطعها هكذا. الصلابة، والتوصيل الحراري، ومعامل الاحتكاك هي العوامل الثلاثة الكبرى عندما يتعلق الأمر باختيار المادة المناسبة لنظام الطرد الخاص بك.

بالضبط. تحدد الصلابة متانة النظام ومقاومته للتآكل. تؤثر الموصلية الحرارية على مدى سرعة نقل الحرارة بعيدًا عن القالب، مما يؤثر على أوقات التبريد وجودة الجزء. ويحدد معامل الاحتكاك مدى سهولة انزلاق الجزء على طول نظام الطرد.

لذا فإن الأمر يشبه العثور على زوج الأحذية المثالي. عليك أن تأخذ في الاعتبار الملاءمة والراحة ومدى أدائها في ظل ظروف مختلفة.

بالضبط. وكما هو الحال مع الأحذية، هناك مواد مختلفة مناسبة لتطبيقات مختلفة. يُعرف الفولاذ بمتانته وقوته، مما يجعله خيارًا جيدًا لتطبيقات الأجهزة العالية. الألومنيوم أخف وزنًا ويوفر توصيلًا حراريًا أفضل، وهو ما يمكن أن يكون مفيدًا لبعض مواد التشكيل. ثم هناك مواد أكثر ليونة، مثل البرونز أو حتى البوليمرات، والتي يمكن استخدامها للأجزاء الحساسة حيث يكون تقليل ملامسة السطح أمرًا بالغ الأهمية.

لذا فإن اختيار المادة لا يقل دقة عن اختيار نظام الطرد نفسه. الأمر كله يتعلق بفهم التفاعل بين هذه العوامل المختلفة واتخاذ قرارات مستنيرة بناءً على الاحتياجات المحددة لمشروعك.

قطعاً. وهذا يقودنا إلى الطبقة التالية من التعقيد. التحديات والمزالق المحتملة التي قد نواجهها عند تنفيذ أنظمة الطرد هذه.

المادة المصدر لا تغلفها بالسكر. هناك قسم كامل مخصص للأشياء التي يمكن أن تسوء. إنها بمثابة حكاية تحذيرية لأي شخص يغامر بدخول عالم تصميم القوالب.

حسنًا، من المهم أن نكون على دراية بالتحديات المحتملة حتى نتمكن من الاستعداد لمواجهتها. إحدى المشاكل الأكثر شيوعًا، كما ناقشنا سابقًا، هي الحساب غير الصحيح لقوة القذف.

يروي المصدر قصة عن مشروع حيث أدت قوة طرد خاطئة إلى تشويه أو تشقق مجموعة من الأجزاء. إنه كابوس الإنتاج.

يحدث ذلك في كثير من الأحيان أكثر مما تعتقد. تبدو صيغة حساب قوة القذف بسيطة بما فيه الكفاية، ولكنها تتضمن الكثير من المتغيرات. وحتى الخطأ البسيط في أحد هذه المتغيرات يمكن أن يكون له تأثير متتالي على النتيجة.

لذلك فهي مثل الوصفة. حتى لو اتبعت التعليمات بدقة، أو إذا استخدمت مكونًا خاطئًا أو قياسًا خاطئًا، فقد لا تكون النتيجة النهائية هي ما توقعته.

هذا تشبيه عظيم. وكما هو الحال مع الوصفة، هناك بعض النصائح والحيل التي يمكن أن تساعد في ضمان النجاح. يوصي المصدر باستخدام برنامج محاكاة لنمذجة عملية الطرد وتحسين القوة بناءً على الخصائص الهندسية والمواد المحددة للجزء.

إنه مثل وجود مطبخ اختبار افتراضي، حيث يمكنك تجربة معلمات مختلفة ومعرفة مدى تأثيرها على النتيجة النهائية.

بالضبط. ويتيح لك تحديد المشاكل المحتملة قبل ظهورها في العالم الحقيقي، مما يوفر لك الوقت والمال والكثير من الإحباط.

التحدي الآخر المذكور في المصدر هو ضعف محاذاة مكونات نظام الإخراج. إنه مثل محاولة وضع وتد مربع في حفرة مستديرة. انها لن تنجح.

يمكن أن يسبب المحاذاة الخاطئة جميع أنواع المشاكل. قوة طرد غير متساوية، وأجزاء تالفة، وحتى دبابيس القاذف العالقة التي ترفض التزحزح. إنه تذكير بأنه حتى الأنظمة الأكثر تصميمًا تتطلب تجميعًا دقيقًا وصيانة منتظمة لضمان أن كل شيء يعمل بتناغم.

إنها مثل الأوركسترا. إذا كانت أداة واحدة غير متناغمة، فإنها تؤدي إلى إلغاء الأداء بأكمله.

هذه مقارنة مثالية. وكما هو الحال مع قائد الأوركسترا، يحتاج مصمم القالب إلى التأكد من أن جميع المكونات تعمل معًا بسلاسة لإنتاج نتيجة متناغمة.

يسلط المصدر الضوء أيضًا على أهمية التكامل المناسب لنظام التبريد. إنه يرسم صورة لنظام التبريد باعتباره البطل المجهول الذي غالبًا ما يتم التغاضي عنه، ولكنه يلعب دورًا حاسمًا في الطرد الناجح.

يمكن أن يكون لديك نظام الطرد الأكثر تصميمًا في العالم، ولكن إذا لم يكن نظام التبريد الخاص بك على المستوى المطلوب، فسوف تواجه مشكلة. يمكن أن يؤدي التبريد غير المتساوي إلى أجزاء ملتوية تلتصق بالقالب، مما يجعل عملية القذف كابوسًا.

لذلك فهو مثل سلسلة من ردود الفعل. يمكن لرابط ضعيف واحد التخلص من العملية برمتها.

بدقة. ولهذا السبب من المهم جدًا التفكير في التبريد باعتباره جزءًا لا يتجزأ من تصميم نظام الطرد. أنت بحاجة إلى نظام يضمن توزيعًا متساويًا لدرجة الحرارة عبر القالب، مما يسمح للجزء بالتصلب بشكل صحيح وتحريره بشكل نظيف.

وهنا يأتي دور أشياء مثل قنوات التبريد المتوافقة. تحتوي المادة المصدر على قسم كامل مخصص للتطورات في تكنولوجيا التبريد وكيفية تحسين أداء القالب.

قنوات التبريد المطابقة تغير قواعد اللعبة. إنها تسمح لك بإنشاء قنوات تبريد تتبع منحنيات الجزء، مما يوفر تبريدًا مستهدفًا في مناطق محددة ويضمن توزيعًا أكثر اتساقًا لدرجة الحرارة.

لذا فإن الأمر يشبه وجود نظام تبريد مخصص ومصمم خصيصًا ليناسب الجزء تمامًا. مثل القفازات.

بالضبط. وهذا المستوى من الدقة في التبريد يمكن أن يقلل بشكل كبير من أوقات الدورة، ويحسن جودة الأجزاء، ويقلل من خطر الالتواء أو الالتصاق.

وذكر المصدر أيضًا شيئًا يسمى تحليل تدفق القالب، باستخدام برنامج لمحاكاة كيفية تدفق البلاستيك المنصهر عبر القالب وكيف يتصلب. يبدو أن هذا النوع من التحليل سيكون حاسماً لتحسين كل من نظام التبريد ونظام الطرد.

قطعاً. يتيح لك تحليل تدفق القالب تصور عملية التشكيل بأكملها، بدءًا من حقن البلاستيك المنصهر وحتى الطرد النهائي للجزء المتصلب. يمكنك أن ترى كيف تتدفق المادة، وكيف تبرد، وأين قد تنشأ مشاكل محتملة، مثل مصائد الهواء، أو خطوط اللحام، أو التبريد غير المتساوي.

لذا فالأمر يشبه وجود رؤية بالأشعة السينية في القالب، مما يسمح لك برؤية ما يحدث في كل مرحلة من مراحل العملية.

بدقة. وتتيح لك هذه الرؤية اتخاذ قرارات مستنيرة بشأن تصميم القالب، ووضع قنوات التبريد، وحتى اختيار نظام الطرد. إنها أداة قوية لتحسين عملية التشكيل بأكملها.

عند الحديث عن المشكلات، يسلط المصدر الضوء أيضًا على التصاق المواد باعتباره تحديًا شائعًا. يبدو أنها مشكلة مزعجة يمكن أن تظهر حتى مع وجود نظام طرد مصمم جيدًا.

يمكن أن يكون. غالبًا ما يكون سبب التصاق المواد هو عدم كفاية زوايا السحب، تلك الزوايا الطفيفة التي تسهل إزالة الجزء من القالب. تخيل أنك تحاول إخراج كعكة من صينية ذات جوانب مستقيمة تمامًا. سوف تلتصق.

لذا فإن زوايا السحب هذه تشبه عامل التحرير المدمج في تصميم الجزء نفسه. إنها تخلق منحدرًا تدريجيًا يسمح للجزء بالانفصال عن القالب بسهولة أكبر.

بالضبط. ويعتمد مقدار زاوية المسودة التي تحتاجها على المادة التي تستخدمها ومدى تعقيد الجزء. يوفر المصدر بعض الإرشادات العامة لزوايا المسودة، ويقترح حدًا أدنى لدرجة واحدة لمعظم المواد، ولكنه يؤكد على ضرورة التشاور مع موردي المواد ومصممي القوالب ذوي الخبرة للحصول على توصيات محددة.

يبدو أن زوايا المسودة هذه هي التفاصيل الحاسمة التي يمكن أن تؤدي إلى فشل عملية الطرد أو فشلها.

يمكن أن يكونوا كذلك. وحتى مع وجود زوايا سحب كافية، قد لا تزال تواجه مشكلات ملتصقة، خاصة إذا كنت تتعامل مع أنواع معينة من المواد. وذلك عندما يكون استخدام عامل تحرير العفن منقذًا للحياة.

عوامل الإطلاق، هي تلك البخاخات أو الطلاءات التي تضعها على سطح القالب.

نعم.

لمنع الجزء من الالتصاق، أليس كذلك؟

بالضبط. إنها تخلق حاجزًا بين الجزء والقالب، مما يقلل الاحتكاك ويجعل تحريره أسهل. وكما هو الحال مع أنظمة ومواد القذف، هناك أنواع مختلفة من عوامل التحرير للاختيار من بينها وهي مناسبة لتطبيقات محددة.

لذا، فهي طبقة أخرى من التعقيد يجب أخذها في الاعتبار عند تصميم القالب وتخطيط عملية الإنتاج.

إنها. ولكن لحسن الحظ، هناك قدر كبير من المعلومات المتاحة عن وكلاء الإصدار، بدءًا من أوراق البيانات الفنية وحتى أدلة التطبيق، وحتى المنتديات عبر الإنترنت حيث يشارك مصممو القوالب خبراتهم ونصائحهم.

لذلك، على الرغم من أن هذه التحديات قد تكون شاقة، إلا أن هناك موارد وحلول متاحة للمساعدة في التغلب عليها.

قطعاً. وهنا يأتي دور الخبرة والتعاون. إن التحدث إلى مصممي القوالب الآخرين، والتشاور مع موردي المواد، والبقاء على اطلاع بأحدث التطورات في تكنولوجيا القولبة يمكن أن يساعدك على التغلب على هذه التحديات وإنتاج أجزاء عالية الجودة بكفاءة وموثوقية.

إنه مثل وجود شبكة من الخبراء في متناول يدك، على استعداد لمساعدتك في حل المشكلات وتحسين تصميماتك بدقة.

وبالحديث عن التحسين، أعتقد أن الوقت قد حان لتحويل تركيزنا إلى المستقبل. ما هي الابتكارات التي تلوح في الأفق في عالم تكنولوجيا طرد القالب، تشير المادة المصدر إلى بعض التطورات المثيرة التي يمكن أن تحدث ثورة في الطريقة التي نصمم بها ونصنع الأجزاء المقولبة.

أنا أحب هذا الجزء. لمحة إلى حافة القطع. إنه مثل إلقاء نظرة خاطفة على الجيل القادم من الأدوات والتقنيات.

وصدقوني، هذه التطورات ليست مجرد تحسينات تدريجية. لديهم القدرة على إحداث تغيير جذري في الطريقة التي نتعامل بها مع تصميم وإنتاج القوالب.

تشير المادة المصدر إلى مواد ذكية يمكنها التكيف مع التغيرات في درجة الحرارة، وتعديل خصائصها تلقائيًا لتحسين عملية الطرد. يبدو الأمر تقريبًا وكأنه شيء من الخيال العلمي. مواد ذكية. يبدو الأمر مثل الخيال العلمي. يبدو الأمر كما لو أنهم يمنحون أنظمة القذف عقلًا خاصًا بهم. هل يمكنك أن تعطينا بعض الأمثلة الملموسة عن ماهية هذه المواد وكيفية عملها؟

حسنًا، تعد سبائك الذاكرة ذات الأشكال مثالًا رائعًا. يمكن أن تتشوه هذه المعادن عند درجة حرارة أقل، ثم عند تسخينها، تتذكر شكلها الأصلي وتعود إليه.

لذلك يمكنك تصميم دبوس قاذف يتغير شكله قليلًا مع ارتفاع حرارة القالب، مما يوفر قوة قذف أكثر دقة وتحكمًا. هذا غير معقول

بالضبط. وهناك مواد ذكية أخرى مثل السيراميك الكهرضغطي الذي يولد شحنة كهربائية عند تعرضه لضغوط ميكانيكية. يمكن استخدام هذا لإنشاء أنظمة طرد ذاتية الضبط تستجيب في الوقت الفعلي للتغيرات في القوة أو المقاومة.

رائع. يبدو الأمر كما لو أنهم يتخلصون من التخمين عند تحديد معلمات الطرد. يصبح النظام منظمًا ذاتيًا.

يمين. وبالحديث عن ردود الفعل في الوقت الحقيقي، يغوص المصدر أيضًا في قوالب أجهزة الاستشعار المدمجة. هؤلاء. هذه عبارة عن قوالب مدمجة بأجهزة استشعار تقوم بجمع البيانات حول درجة الحرارة والضغط وحتى موضع دبابيس القاذف طوال دورة التشكيل بأكملها.

لذا فالأمر يشبه وجود فريق من المفتشين الصغار داخل القالب، يراقبون باستمرار ما يحدث ويبلغون عنه.

هذه طريقة رائعة لوضعها. وهذه البيانات ليست للعرض فقط. إنه يتم تغذيته مرة أخرى إلى نظام التحكم، صحيح، الذي يمكنه إجراء التعديلات بسرعة. تخيل سيناريو حيث يكتشف المستشعر أن درجة حرارة القالب منخفضة قليلاً في منطقة واحدة. يمكن للنظام ضبط معدل التبريد تلقائيًا في تلك المنطقة المحددة لضمان التصلب الموحد.

إنه مثل امتلاك سيارة ذاتية القيادة لعملية صب الحقن. يقوم النظام بمراقبة وضبط الأداء باستمرار لتحسين الأداء ومنع المشكلات قبل حدوثها.

هذا هو الهدف النهائي. عملية قولبة ذكية حقًا يمكنها التكيف وتحسين نفسها بناءً على البيانات في الوقت الفعلي.

ويشير المصدر أيضًا إلى أنه يمكن استخدام هذه البيانات للصيانة التنبؤية. ويمكن للنظام أن يتعلم كيفية التعرف على الأنماط التي تشير إلى مشكلة محتملة، مثل التآكل والتمزق في دبوس الحاقن، وتنبيه المشغل قبل أن يؤدي ذلك إلى الفشل.

الأمر كله يتعلق بتقليل وقت التوقف عن العمل وزيادة الكفاءة إلى الحد الأقصى. وبالحديث عن الكفاءة، لا يمكننا أن ننسى دور الأتمتة في مستقبل طرد العفن.

يرسم المصدر صورة للأنظمة الآلية بالكامل التي يمكنها التعامل مع كل شيء بدءًا من تحميل القالب وحتى إخراج الجزء النهائي، كل ذلك بسرعة ودقة لا تصدق.

وقد أصبحت هذه الرؤية حقيقة بالفعل. نحن نرى المزيد والمزيد من المصانع التي تطبق أنظمة روبوتية يمكنها التعامل مع تسلسلات الطرد المعقدة، حتى بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة. يمكن برمجة هذه الروبوتات لتطبيق القدر المناسب من القوة في الأماكن الصحيحة، مما يقلل من مخاطر الضرر ويضمن جودة متسقة.

إنه مثل وجود فريق من فنيي القوالب الخبراء الذين يعملون على مدار الساعة، دون كلل لضمان إخراج كل جزء بشكل مثالي.

وتتجاوز الفوائد مجرد السرعة والدقة. تعمل الأتمتة أيضًا على تقليل تكاليف العمالة، وتحسين السلامة، وإزالة التباين الذي يمكن أن يأتي مع المشغلين البشريين.

لذا فهو فوز، فوز، فوز. جودة أفضل وكفاءة أعلى وبيئة عمل أكثر أمانًا. يبدو أن مستقبل طرد العفن مشرق بشكل لا يصدق.

إنها شهادة على براعة وإبداع المهندسين الذين يدفعون باستمرار حدود ما هو ممكن.

حسنًا، لقد غطينا الكثير من الأمور في هذا الغوص العميق. لقد بدأنا بأساسيات إخراج الدبوس وشقنا طريقنا من خلال كتالوج كامل لأنظمة الإخراج. تحدث كل منها بنقاط القوة والضعف الخاصة به، عن أهمية تصميم الأجزاء، واختيار المواد، وفهم تلك المعلمات المهمة مثل قوة الطرد وزوايا السحب. وقد حصلنا أيضًا على لمحة عن المستقبل من خلال تلك التطورات المذهلة في المواد الذكية وتكامل أجهزة الاستشعار والأتمتة.

لقد كانت رحلة تماما. ولكن وسط كل هذه المعلومات، ما هي النقاط الرئيسية التي تريد أن يبتعد عنها مستمعنا؟

أعتقد أن أهم ما يمكن تعلمه هو أنه لا يوجد حل واحد يناسب الجميع عندما يتعلق الأمر بطرد العفن. يتطلب اختيار النظام المناسب فهمًا عميقًا لاحتياجاتك المحددة، بدءًا من تصميم الجزء ووصولاً إلى المواد التي تستخدمها والنتيجة المرجوة. يتعلق الأمر بإلقاء نظرة شاملة على عملية التشكيل بأكملها والتفكير بعناية في كيفية تناسب جميع القطع معًا.

وأنا أتفق تمامًا مع ذلك، وأود أن أضيف أنه من المهم البقاء على اطلاع وتبني الابتكار. يتطور مجال تصميم القوالب باستمرار، وتظهر تقنيات جديدة طوال الوقت. لا تخف من التجربة. تعلم من تجاربك وابحث عن خبرات الآخرين في هذا المجال.

هذه نقاط رائعة، وأريد أن أترك للمستمع هذه الفكرة الأخيرة. حتى الشيء الذي يبدو بسيطًا مثل اختيار نظام الطرد يمكن أن يكون مهمة معقدة ودقيقة. لكن هذا التعقيد هو أيضًا ما يجعلها رائعة جدًا. هناك دائمًا شيء جديد لتتعلمه، وإمكانيات الابتكار لا حصر لها. لذا استمر في الاستكشاف، واستمر في التجربة، واستمر في إنشاء أشياء مذهلة.

حسنًا، شكرًا جزيلاً لك على توجيهنا خلال هذا الغوص العميق. لقد كان من دواعي سروري مشاركة أفكاري واستكشاف هذه المواضيع الرائعة معك.

كان كل هذا من دواعي سروري، ولك، مستمعنا. نأمل أن يكون هذا البحث العميق قد زودك بالمعرفة والإلهام للتعامل مع مشروعك القادم بثقة. حتى المرة القادمة، استمر في التعلم، واستمر في الابتكار، واستمر في الإبداع المذهل