غالبًا ما تدمر العيوب الصغيرة في المنتجات المقولبة كل شيء. تخيل خبز كعكة. خطأ واحد فقط يفسد كل شيء.

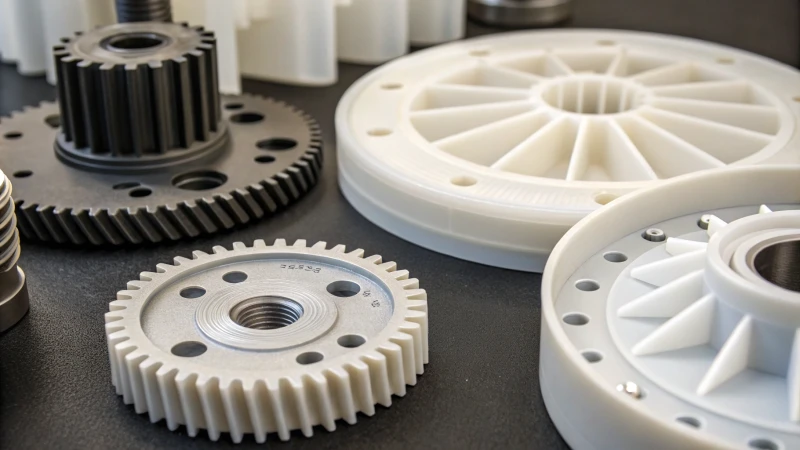

غالبًا ما يحدث الوميض والانكماش وعلامات اللحام وعلامات التدفق والشرائط الفضية في قولبة الحقن. تظهر هذه العيوب في كثير من الأحيان. تأتي المشاكل من الضغط الزائد، والجدران ذات السماكات المختلفة، وسوء الوصل أو الغازات المحاصرة أثناء عملية القالب. تؤدي هذه المشكلات إلى انخفاض جودة المنتج وأدائه. الجودة تعاني. ينخفض الأداء.

عندما بدأت رحلتي في صناعة القوالب، بدت عيوب المنتجات المصبوبة بالحقن وكأنها لغز لا نهاية له. كشف كل عيب عن شيء جديد حول التوازن الدقيق المطلوب أثناء عملية التشكيل. يحدث الوميض عندما يؤدي الضغط الزائد أو وجود فجوة إلى تسرب البلاستيك فوق القالب. إنه مثل الضغط على الكثير من الجليد على الكعكة. تذكرني الخدوش المنكمشة بكيفية تبريد ملفات تعريف الارتباط أحيانًا بشكل غير متساوٍ، مما يؤدي إلى حدوث نتوءات. وكلاهما يأتي من التوزيع غير المتكافئ.

تظهر علامات اللحام حيث تلتقي تيارات مختلفة من البلاستيك الساخن ولكن لا تمتزج جيدًا، كما هو الحال عند الجمع بين درجتين من الطلاء وينتهي الأمر بخطوط. وبالمثل، تظهر علامات التدفق عندما لا يتحرك البلاستيك بسلاسة عبر القالب، مما يتسبب في ظهور نمط متموج.

الشرائط الفضية تمثل تحديًا آخر. تظهر خطوط الغاز المزعجة هذه عندما تتسلل الرطوبة أو الأبخرة إلى الداخل. فهي تسخر من مجهودك. إن العين الحادة والتعديل الدقيق في درجة الحرارة أو الضغط أو إعداد المواد يمنع هذه العيوب من الإضرار بمظهر المنتج ووظيفته. يجب على المرء أن يتعلم حقًا التنبؤ بهذه العيوب وإصلاحها. إن تعلم كيفية التعامل معها لا يقل أهمية عن معرفتها، لذا فإن كل منتج يلبي المعايير العالية التي ربما نضعها لأنفسنا.

يحدث الفلاش بسبب الضغط الزائد في القالب.حقيقي

يحدث الوميض نتيجة لخروج المواد الزائدة من القالب.

لا يتأثر الانكماش بتغير سمك الجدار.خطأ شنيع

يمكن أن يتأثر الانكماش بسماكة الجدار غير المتساوية، مما يؤثر على التبريد.

كيف يؤثر الفلاش على المنتجات المقولبة بالحقن؟

في بعض الأحيان تحتوي المنتجات البلاستيكية على أجزاء مزعجة. تستخدم المصانع القوالب لتشكيل العناصر البلاستيكية. ولكن، عندما لا يتناسب القالب تمامًا، تتشكل قطع إضافية. وتسمى هذه "فلاش". فلاش يحدث كثيرا. تقوم الآلات بقطع معظم الوميض، ولكن قد تبقى قطع صغيرة. المصانع تتعجل في بعض الأحيان. ثم، المزيد من القطع تبرز. تسبب القوالب المعيبة أو البالية أيضًا هذه المشكلة. تعمل فحوصات الجودة على تقليل بقايا الطعام، ولكن ليس كل شيء يفلت من الإشعار.

الفلاش الموجود على المنتجات المصبوبة بالحقن عبارة عن بلاستيك إضافي يفسد المظهر. ويجب على العمال تقليصها، مما يزيد من تكاليف الإنتاج. الضغط الزائد للحقن يسبب ذلك. يؤدي سوء محاذاة القالب أيضًا إلى الوميض. يؤثر على التجميع. جودة المنتج تعاني.

تأثير الفلاش على المظهر

الفلاش عبارة عن فائض من البلاستيك الذي يتسرب من القالب أثناء عملية الحقن. يحدث هذا العيب عادةً بسبب ضغط الحقن الزائد، أو عدم كفاية قوة التثبيت، أو عدم تساوي سطح فراق القالب 1 . عندما لا يستطيع القالب احتواء الضغط، يتدفق البلاستيك من خلال الفجوات، على غرار هروب الماء من سد مكسور.

| سبب | وصف |

|---|---|

| الضغط الزائد | الضغط العالي يجبر البلاستيك على الذوبان من خلال الفجوات. |

| عدم كفاية لقط | لقط ضعيف يسمح بتسرب البلاستيك. |

| سطح القالب غير المستوي | تخلق الأسطح المنحرفة فجوات لتكوين الفلاش. |

التأثيرات الاقتصادية والوظيفية

لا يؤدي وجود الفلاش إلى تشويه مظهر المنتج فحسب، بل يتطلب أيضًا عملية تشذيب إضافية، مما يزيد من تكاليف الإنتاج. يمكن أن يعيق هذا العيب أيضًا أداء تجميع المنتجات، خاصة تلك التي تتطلب تركيبات دقيقة مثل الأجهزة الإلكترونية الاستهلاكية. على سبيل المثال، جاكي 2 ، مصمم المنتجات، أن يأخذ في الاعتبار الوميض المحتمل عند تصميم القوالب لضمان التجميع السلس.

| تأثير | وصف |

|---|---|

| زيادة التكاليف | التشذيب الزائد يرفع تكاليف الإنتاج. |

| قضايا الجمعية | غير مناسب أثناء التجميع بسبب المواد الزائدة. |

طرق الوقاية والحد

إن إيقاف الفلاش يشبه الاستعداد لسباق الماراثون - فأنت بحاجة إلى خطط جيدة وصيانة. المعايرة المنتظمة للآلات مفيدة حقًا؛ فكر في ضبط أجهزتك بشكل مثالي قبل الرحلة، فالأمر يشبه ضبط القوالب تمامًا. تعمل المحاذاة الصحيحة والتحكم في الضغط على تقليل تلك الفيضانات المزعجة.

لمنع حدوث الوميض، يجب على الشركات المصنعة التركيز على الحفاظ على ضغط الحقن الأمثل وضمان المحاذاة الصحيحة لأجزاء القالب. تعد الصيانة المنتظمة ومعايرة المعدات أمرًا بالغ الأهمية لتقليل العيوب.

| الإستراتيجية | فائدة |

|---|---|

| المعايرة المنتظمة | يضمن تشغيل المعدات في الإعدادات المثالية. |

| المحاذاة الصحيحة | يقلل الفجوات التي تؤدي إلى تكوين الوميض. |

| التحكم في الضغط | يحافظ على تدفق المواد بشكل ثابت، ويمنع الفائض. |

إن فهم هذه الأساليب يسمح للمصممين مثل Jacky 3 وأنا بتعديل التصميمات بذكاء، والتأكد من أن منتجاتنا تبدو جميلة وتعمل بشكل صحيح دون أي إضافات غير مرغوب فيها.

يزيد الفلاش من تكاليف الإنتاج في عملية القولبة.حقيقي

يتطلب الفلاش تشذيبًا إضافيًا، مما يزيد من تكاليف الإنتاج.

أسطح العفن غير المستوية تمنع تكوين الوميض.خطأ شنيع

تخلق الأسطح المنحرفة فجوات، مما يؤدي إلى تكوين وميض.

لماذا يعتبر الانكماش مصدر قلق في قولبة الحقن؟

هل فكرت يومًا في سبب اختلاف الأجزاء المصبوبة بالحقن أحيانًا عن مواصفات التصميم؟ غالبًا ما يسبب الانكماش هذه المشكلة الخادعة. وهذا يمكن أن يؤثر على الجودة. الجودة مهمة حقًا.

يحدث الانكماش في قولبة الحقن بسبب التبريد غير المتساوي وانكماش المواد. تؤثر هذه العوامل على دقة الحجم والمظهر. قد تحدث عيوب مثل الخدوش. يؤدي تحسين تصميم القالب واختيار المواد المناسبة إلى تقليل هذه المشكلات بشكل كبير. مشاكل الانكماش شائعة.

فهم الانكماش في حقن صب

تصور هذا: تقضي الكثير من الوقت في تصميم جزء مثالي، ولكن عندما تخرج من القالب، تبدو مختلفة بعض الشيء. هذا هو الانكماش 4 . ويحدث ذلك عندما يدخل البلاستيك، الساخن والسائل في البداية، إلى قالب ثم يبرد ويتصلب. عندما يبرد، يصبح أصغر. يمكن أن يحدث هذا لعدة أسباب، مثل نوع المواد المستخدمة وتصميم القالب ومدى سرعة تبريد المادة.

أسباب الانكماش

السبب الرئيسي للانكماش هو الانكماش الحراري. تصبح البوليمرات أصغر عندما تبرد. فكر في خبز كعكة. يتم خبز كعكة ذات سماكات مختلفة بشكل غير متساو. هنا، تبرد الأجزاء السميكة بمعدل أبطأ وتصبح أصغر حجمًا. هذا يمكن أن يخلق الخدوش. نوع المادة مهم أيضًا؛ تتقلص المواد البلاستيكية البلورية أكثر من تلك غير المتبلورة.

| نوع المادة | معدل الانكماش النموذجي |

|---|---|

| البلاستيك غير المتبلور | 0.5% – 1% |

| البلاستيك البلورية | 1.5% – 2% |

التأثير على جودة المنتج

يؤثر الانكماش على أكثر من مجرد المظهر. تخيل مقصورة داخلية لامعة للسيارة حيث يجب أن يبدو كل سطح مثاليًا. حتى الانبعاج الصغير يمكن أن يفسد المظهر وربما يؤثر على تجميع الأجزاء. قد يؤدي هذا النوع من العيوب إلى تصحيحات مكلفة وإبطاء الإنتاج.

تقليل الانكماش

الأخبار الجيدة موجودة! يقل الانكماش مع التصميم الذكي والمواد المناسبة. يساعد استخدام سمك الجدار المتساوي أو تغيير سرعة التبريد كثيرًا. تعمل التقنيات الحديثة مثل أنظمة التحكم في درجة حرارة العفن على تحسين التحكم في التبريد.

للحصول على استراتيجيات أكثر تفصيلاً، يمكن للتشاور مع خبير تصميم القوالب توفير حلول مخصصة لتحديات إنتاج محددة. تذكر أن كل عامل - بدءًا من تصميم القالب وحتى اختيار المادة - سيؤثر على الانكماش بشكل مختلف، مما يجعل التخطيط الاستباقي ضروريًا لنجاح عملية القولبة بالحقن 5 .

تنكمش المواد البلاستيكية البلورية أكثر من المواد البلاستيكية غير المتبلورة.حقيقي

تتميز المواد البلاستيكية البلورية بمعدلات انكماش أعلى، تتراوح بين 1.5% و2%، مقارنة بالبلاستيك غير المتبلور.

سمك الجدار الموحد يقلل من الانكماش في قولبة الحقن.حقيقي

يضمن سمك الجدار المتسق تبريدًا متساويًا، مما يقلل من الانكماش التفاضلي.

كيف تتشكل علامات اللحام وما الذي يمكن فعله لمنعها؟

هل سبق لك أن حدقت في قطعة بلاستيكية وتساءلت عن الخطوط الغريبة التي تفسد مظهرها؟

تظهر علامات اللحام عندما يتحرك البلاستيك الساخن في مسارات مختلفة ثم يتجمع في القالب. وهذا يسبب نقاط ضعف. يساعد ضبط تصميم القالب على منع تشكلها. يؤدي تغيير إعدادات المعالجة أيضًا إلى تقليلها. جودة المواد المتسقة مهمة حقًا. مهم جدا.

فهم إنشاء علامات اللحام

تخيل هذا السيناريو: يتطلب المشروع الدقة ويبدو مثاليًا. وفجأة، يظهر خط على السطح - علامة لحام. إنه مشابه لطلاء جدار ورؤية خط حيث أخطأت الأسطوانة. تظهر علامات اللحام عندما يتحرك البلاستيك المنصهر في القالب حول العوائق وينقسم إلى تيارات، ثم يتجمع بشكل غير كامل. يحدث هذا غالبًا في التصميمات ذات الأشكال أو الثقوب المعقدة.

وفيما يلي نظرة عامة على الأسباب :

| سبب | وصف |

|---|---|

| تصميم القالب | يمكن أن تتسبب الأشكال الهندسية المعقدة أو الجدران الرقيقة في انقسام المادة المصهورة وإعادة توحيدها بشكل غير صحيح. |

| معدل تدفق المواد | تؤدي معدلات التدفق غير المتساوية إلى دمج غير متناسق للتيارات البلاستيكية. |

| درجة حرارة الذوبان | تؤدي درجات الحرارة المنخفضة إلى ضعف اندماج السلاسل الجزيئية عند التقاطع. |

طرق لوقف علامات اللحام

لقد واجهت هذه المشكلة، حيث قمت بتغيير التصميمات في وقت متأخر من الليل، وفهمت أن التغييرات الصغيرة تؤثر حقًا على النتائج. عملت هذه التقنيات بالنسبة لي:

-

تحسين تصميم القالب

- تبسيط الأشكال لتقليل تقسيم التدفق.

- استخدم المجاري والبوابات المتوازنة لتحقيق التدفق المتساوي.

- أضف أنظمة تهوية لإخراج الهواء المحبوس.

-

تغيير إعدادات المعالجة

-

حافظ على جودة المواد

- استخدم البلاستيك عالي الجودة مع خصائص متساوية.

- تجنب المواد المعاد تدويرها ذات نقاط انصهار غير متساوية.

- أبقِ البلاستيك جافًا لإيقاف خطوط الغاز التي تؤدي إلى تفاقم علامات اللحام.

من خلال إصلاح هذه المشكلات، رأيت كيف تنخفض علامات اللحام بالفعل، مما يجعل المنتجات تبدو وتدوم بشكل أفضل. للحصول على المزيد من النصائح المتقدمة، أقترح مراجعة مبادئ تصميم القالب 7 ومعالجة التعديلات التقنية. من المحتمل أن تعمل هذه الأفكار على تحسين أساليب الإنتاج لديك ورفع جودة عملك.

تؤدي درجة حرارة الذوبان المنخفضة إلى ضعف الانصهار في علامات اللحام.حقيقي

تؤدي درجات الحرارة المنخفضة إلى اندماج جزيئي غير مكتمل عند التقاطعات.

البلاستيك عالي الجودة يزيد من حدوث علامات اللحام.خطأ شنيع

بلاستيك عالي الجودة ذو خصائص موحدة يقلل من علامات اللحام.

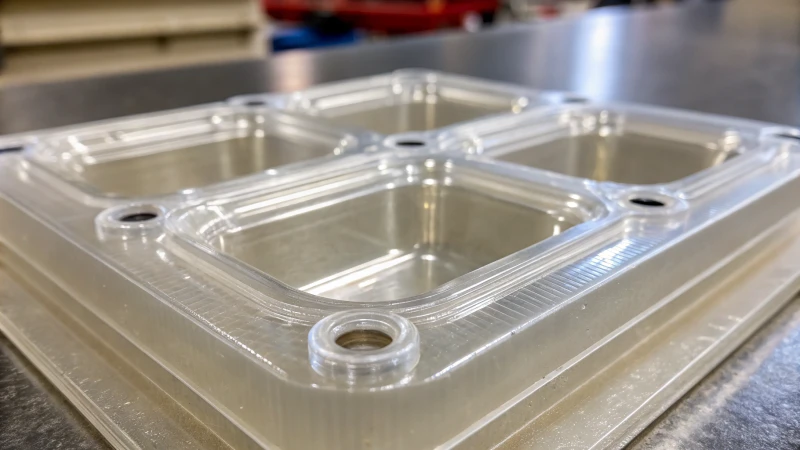

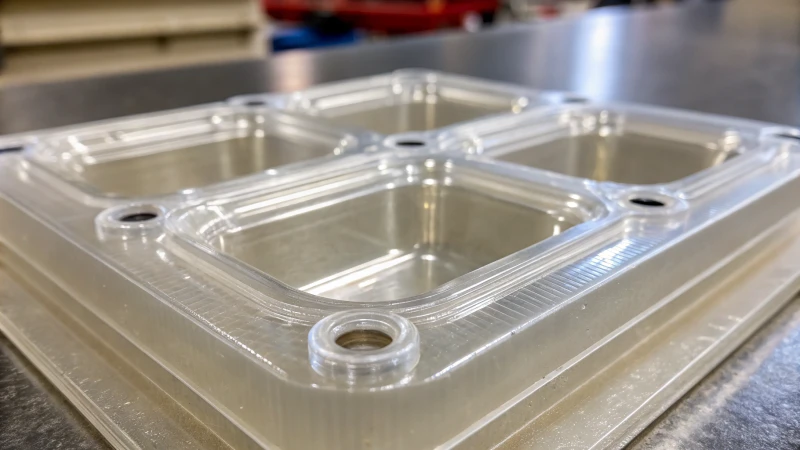

كيف تؤثر الخطوط الفضية على شفافية المنتج؟

هل سبق لك أن رأيت تلك الخطوط الفضية المزعجة على العناصر البلاستيكية الشفافة؟ إنها ليست قبيحة فحسب، بل إنها تدمر الشفافية أيضًا.

تأتي الخطوط الفضية الموجودة في البلاستيك المقولب من الرطوبة أو الغازات الموجودة بالداخل. هذه الخطوط تجعل البلاستيك أقل وضوحًا. يتطلب حل هذه المشكلات تحسين التجفيف وتغيير طرق التشكيل. تنتج المواد البلاستيكية الأكثر وضوحًا عن عمليات أفضل.

فهم الشرائط الفضية

الخطوط الفضية هي خطوط مزعجة تدمر البلاستيك الشفاف. في ورشة العمل، فإنهم يحبطون الجميع. تأتي هذه الخطوط من الرطوبة والغازات الموجودة في البلاستيك. ومع تسخين البلاستيك، تتحول هذه العناصر إلى بخار وتتحرك مع البلاستيك المنصهر. ثم تصل إلى السطح وتشكل خطوطًا تظهر بشكل خاص على العناصر الشفافة.

أسباب الشرائط الفضية

الرطوبة في المواد الخام هي المشكلة الرئيسية. تخيل أن تجد حذائك الرياضي مبللًا ومتعفنًا لأنك نسيت تجفيفه. ويحدث الشيء نفسه مع البلاستيك. إذا لم يتم تجفيف الكريات البلاستيكية جيدًا قبل الاستخدام، فستحدث مشاكل. تتسبب الحرارة العالية في تحلل بعض المواد البلاستيكية وإطلاق غازات تشكل خطوطًا.

-

تصميم القالب ودرجة الحرارة:

يؤدي تصميم القالب السيئ إلى تفاقم هذه المشكلة. إذا كان القالب باردًا جدًا، فإنه يسبب تدفقًا غير متساوٍ، مثل محاولة سكب عصير سميك من خلال قشة رفيعة.عامل وصف رطوبة المادة يؤدي التجفيف غير الكافي إلى تكوين الغاز أثناء الذوبان. درجات حرارة عالية تؤدي الحرارة المفرطة إلى تحلل البلاستيك وتوليد الغازات. تصميم القالب يمكن لقنوات التبريد غير الكافية أن تحبس الغازات.

التأثير على الشفافية

الوضوح مهم. الخطوط الفضية تدمر المظهر والوظيفة. يجب أن تكون المنتجات مثل العدسات أو الصناديق الشفافة مثالية. العيوب الصغيرة يمكن أن تسبب مشاكل كبيرة.

-

تصور المستهلك:

لا أحد يحب العثور على عيب في العناصر الجديدة. الخطوط تجعل المنتجات تبدو رخيصة. هذا الرأي يضر بسمعة العلامة التجارية ورضا العملاء. -

السلامة الوظيفية:

في المناطق التي تتطلب أجزاء واضحة، مثل الأدوات الطبية أو قطع غيار السيارات، تخلق الخطوط مشكلات خطيرة. يمكنهم الإضرار بكيفية عمل المنتج.

تقليل الشرائط الفضية

لتجنب ظهور الخطوط، يجب على الشركات المصنعة تجفيف المواد بالكامل. فكر في الأمر مثل تجفيف الملابس تمامًا قبل طيها، فهو أمر حيوي ولكن غالبًا ما يتم تجاهله. تجفيف المواد بشكل صحيح يزيل الرطوبة. يمكن أن يؤدي ضبط درجات حرارة القوالب وتصميماتها إلى منع تكوين الغازات.

لمزيد من الطرق لإصلاح العيوب، استكشف تحسين القولبة بالحقن 8 .

-

المواد الخام قبل التجفيف:

يعد التجفيف أمرًا بالغ الأهمية للمواد مثل ABS أو البولي كربونات. -

ضبط معلمات القالب:

يساعد تغيير درجة الحرارة وضمان التصميم الجيد للقالب على منع انحباس الغاز.

من خلال مواجهة هذه التحديات، يقوم المصنعون بقطع الخطوط الفضية لتحسين وضوح المنتج وجودته بشكل كبير - الأمر كله يتعلق بمزج العلم بالفن.

تنتج الخطوط الفضية عن الرطوبة في المواد الخام.حقيقي

تشكل الرطوبة الموجودة في المواد البلاستيكية غازات أثناء عملية التشكيل، مما يتسبب في حدوث خطوط.

تمنع درجات الحرارة العالية للعفن تكوين خطوط فضية.خطأ شنيع

تؤدي الحرارة المفرطة إلى تحلل المواد البلاستيكية، مما يؤدي إلى توليد غازات تسبب ظهور خطوط.

خاتمة

تشمل العيوب الشائعة في المنتجات المقولبة بالحقن الوميض، والانكماش، وعلامات اللحام، وعلامات التدفق، والشرائط الفضية، مما يؤثر على المظهر والأداء بسبب ظروف القولبة غير المناسبة.

-

يستكشف هذا الرابط أسباب عدم استواء أسطح فواصل العفن، وهو السبب الرئيسي لتكوين الوميض. ↩

-

يساعد فهم كيفية تأثير الفلاش على أداء التجميع في تخفيف المشكلات ذات الصلة. ↩

-

اكتشف إستراتيجيات التصميم التي تعمل على تقليل عيوب الفلاش وتحسين جودة المنتج. ↩

-

استكشف العوامل المؤثرة على الانكماش لفهم كيفية منع العيوب في الأجزاء المقولبة بشكل أفضل. ↩

-

اكتشف التقنيات والتقنيات المتقدمة المصممة لتقليل الانكماش في عمليات القولبة بالحقن. ↩

-

يمكن أن يساعد التعرف على التحكم في ضغط الحقن في تحسين ظروف التدفق وتقليل العيوب. ↩

-

يمكن أن يؤدي استكشاف مبادئ تصميم القالب المتقدمة إلى تحسين جودة المنتج عن طريق تقليل علامات اللحام. ↩

-

اكتشف تقنيات لتحسين عمليات التشكيل وتقليل العيوب مثل الخطوط الفضية وتحسين وضوح المنتج. ↩