هل سبق لك أن حاولت تشكيل البلاستيك وانتهى بك الأمر بالإحباط أكثر من النجاح؟ دعونا نستكشف المشاكل المعتادة التي قد تزعج عملية صب الحقن.

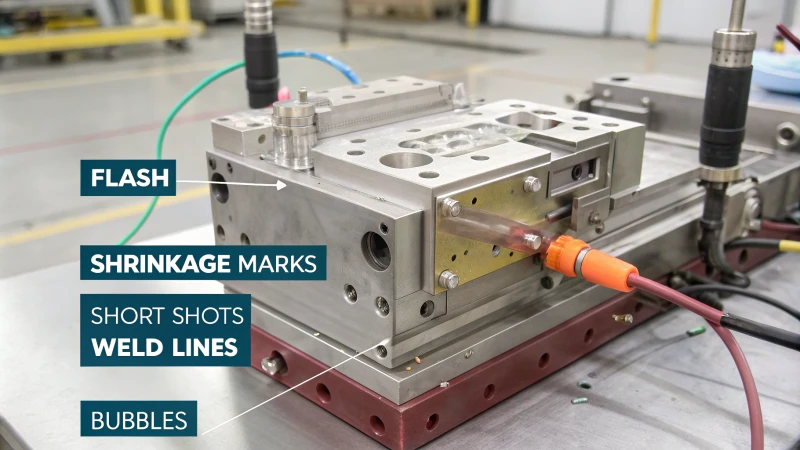

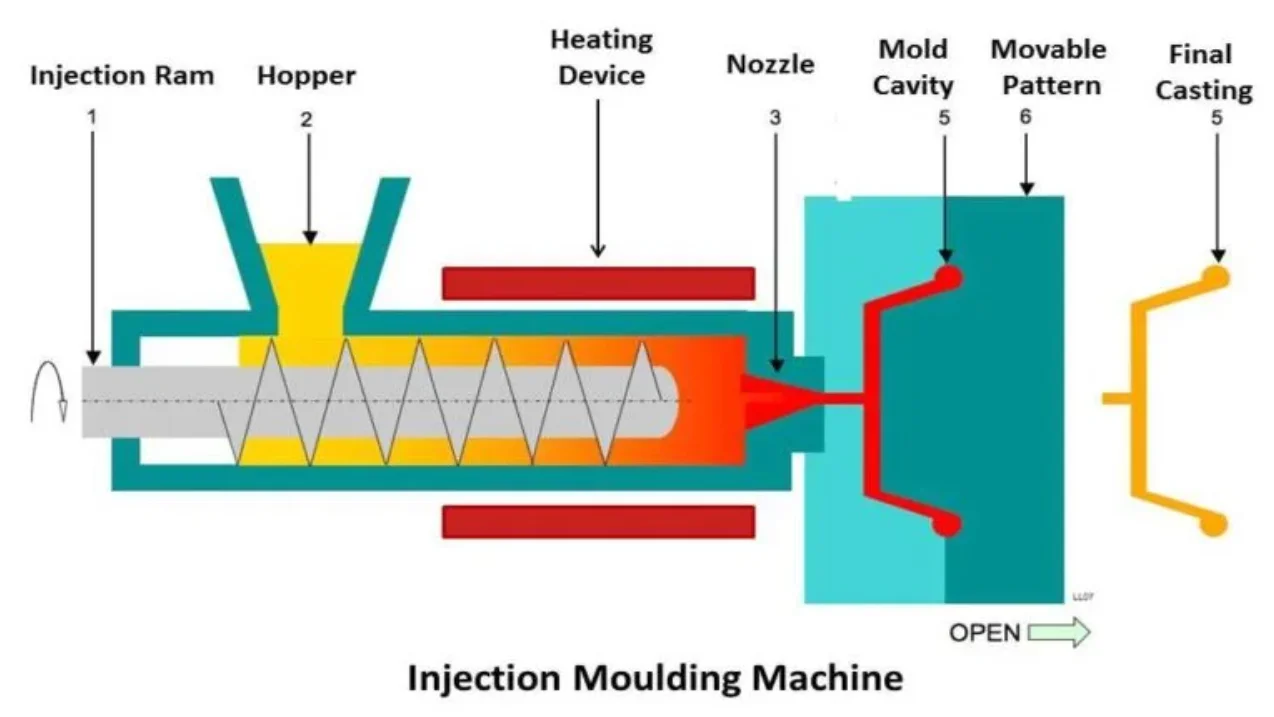

تشمل المشاكل الأكثر شيوعًا في قولبة الحقن الفلاش وعلامات الانكماش وعلامات اللحام والفقاعات والطلقات القصيرة. غالبًا ما تسبب إعدادات الضغط غير الصحيحة هذه العيوب. يؤدي التبريد غير المتساوي أو التصميم السيئ للقالب أيضًا إلى حدوث مشكلات. تعاني جودة المنتج وكفاءة الإنتاج.

تجربتي الأولى مع مشاكل القولبة بالحقن بدت وكأنها لغز يفتقد القطع الأساسية. كان فهم الأسباب الرئيسية للعيوب مثل الفلاش أو الفقاعات بمثابة لحظة وضوح مفاجئة. وتحتاج هذه العيوب إلى فحصها واحدًا تلو الآخر لإيجاد حلول بسيطة. بهذه الطريقة، يمكنك تحسين عملية الإنتاج الخاصة بك وتوفير الوقت والمال.

يحدث الوميض بسبب ضغط الحقن الزائد.حقيقي

يؤدي الضغط الزائد إلى إخراج البلاستيك المنصهر من تجاويف القالب، مما يتسبب في وميضه.

تشير علامات الانكماش إلى ظروف تبريد مثالية.خطأ شنيع

تظهر علامات الانكماش عندما يكون التبريد غير متساوٍ أو سريعًا جدًا، وليس مثاليًا.

- 1. ماذا يعني الفلاش بالنسبة للمنتجات المقولبة بالحقن؟

- 2. ما الذي يسبب علامات الانكماش في صب الحقن؟

- 3. ما الذي يسبب علامات اللحام في المكونات البلاستيكية؟

- 4. كيف يمكن منع الفقاعات أثناء الصب؟

- 5. ما الذي يسبب لقطات قصيرة في عملية التشكيل؟

- 6. ما هي تغييرات التصميم التي يمكن أن تقلل من عيوب قولبة الحقن؟

- 7. خاتمة

ماذا يعني الفلاش بالنسبة للمنتجات المقولبة بالحقن؟

يعد الوميض الموجود في قالب الحقن أمرًا مزعجًا مثل انسكاب عجينة البيتزا الإضافية على حافة المقلاة. لا يعد الفلاش مشكلة تتعلق بالمظهر فحسب، بل يؤثر أيضًا على مدى توافق الأجزاء معًا.

يحدث الوميض عندما ينسكب الكثير من البلاستيك أثناء قولبة الحقن. يحدث هذا عادة بسبب الضغط العالي أو الفجوات الصغيرة في القالب. هذا البلاستيك الإضافي يخلق حواف غير متساوية. من المحتمل أن تؤدي هذه الحواف غير المستوية إلى تعطيل التجميع الدقيق.

فهم أسباب الفلاش

تخيل الوقت الذي كنت فيه جديدًا في تصميم القوالب. كنت أصغر سنًا قليلًا، وأحاول أن أفهم لماذا تحمل تصميماتي الجميلة علامات فلاش قبيحة. بعد تجربة أشياء مختلفة والسهر في وقت متأخر من الليل، وجدت أن الوميض، الذي يُطلق عليه غالبًا "التدفق الزائد"، يحدث عندما يتسرب البلاستيك السائل عبر الفجوات الموجودة في القالب 1 أثناء الحقن. تخيل أنك تخبز فطيرة مع انسكاب الحشوة لأن القشرة ممتلئة أكثر من اللازم. كان من الجيد معرفة أن تغيير ضغط الحقن وتركيب قالب محكم يساعد على إيقاف ذلك.

| سبب | وصف |

|---|---|

| ضغط الحقن المفرط | يسبب ذوبان البلاستيك فيضان. |

| قوة لقط غير كافية | يسمح للبلاستيك بالهروب من خلال الفجوات. |

| سطح فراق العفن غير المستوي | يخلق مسارات للتجاوز. |

التأثيرات على جودة المنتج

يمكن للفلاش أن يدمر شكل المنتج حقًا. رأيت ذلك بنفسي. في أيامي الأولى، أتذكر أن الحواف الحادة في النموذج الأولي جعلتنا نقضي ساعات في إصلاحه. لا يتسبب الفلاش في حدوث حواف خشنة فحسب، بل يجعل عملية التجميع أكثر صعوبة أيضًا. إن الأمر يشبه محاولة تركيب قطع اللغز معًا عندما تحتوي إحدى القطع على علامة تبويب إضافية.

| تأثير | وصف |

|---|---|

| تدهور المظهر | النتائج في حواف غير متساوية. |

| زيادة المعالجة | يتطلب تشذيب إضافي. |

| قضايا دقة التجميع | يؤثر على كيفية تناسب الأجزاء معًا. |

معالجة الفلاش في قولبة الحقن

علمني التعامل مع الفلاش أن ضبط إعدادات الماكينة وتحسين تصميم القالب هو أمر أساسي. يؤدي خفض ضغط الحقن أو زيادة قوة التثبيت إلى تغيير الأمور بشكل كبير - مثل إغلاق كل حافة قشرة فطيرة بشكل مثالي، والحفاظ على سطح فراق ناعم للقالب 2 يوقف هذه التسربات.

أصبحت عمليات التفتيش المنتظمة على العفن طريقتي الموثوقة. التحقق من أن كل شيء مطابق بشكل جيد أنقذنا من العديد من المشاكل المستقبلية. ومن خلال التركيز على التفاصيل، تحسنت جودة منتجاتنا وقللنا من العيوب والتكاليف.

الجدول: العيوب الشائعة في قولبة الحقن

كان هذا الجدول هو أداتي المفيدة لتشخيص المشكلات المتعلقة بالقولبة. لقد ذكرني ذلك بأن كل تغيير في الإعدادات أو التصميم يمكن أن يؤثر بشكل كبير على نجاح منتجاتنا.

| عيب | سبب | تأثير |

|---|---|---|

| فلاش | ارتفاع الضغط، والفجوات | حواف غير متساوية، مشاكل في التجميع |

ينتج الوميض عن ضغط الحقن الزائد.حقيقي

يؤدي الضغط الزائد إلى فيضان البلاستيك، مما يؤدي إلى الوميض.

يعمل الفلاش على تحسين دقة المنتجات المقولبة.خطأ شنيع

يؤثر الفلاش على الدقة من خلال إنشاء حواف غير متساوية ومشكلات مناسبة.

ما الذي يسبب علامات الانكماش في صب الحقن؟

هل لاحظت يومًا تلك الخدوش الصغيرة المزعجة في الأشياء البلاستيكية؟ يعرفها الناس على أنها علامات الانكماش. غالبًا ما تسبب هذه الخدوش مشاكل أثناء قولبة الحقن.

تظهر علامات الانكماش عندما تبرد الأجزاء البلاستيكية بشكل غير متساو في قالب الحقن. هذا الوضع يؤدي إلى الخدوش السطحية. غالبًا ما يساهم سمك الجدار غير المتساوي في حدوث هذه العيوب. الضغط غير الكافي أثناء الإمساك يسبب أيضًا مشكلات. حقا، هذه العوامل مهمة كثيرا.

فهم علامات الانكماش

علامات الانكماش، التي تسمى غالبًا علامات الحوض، هي عيوب تظهر على شكل انخفاضات أو "خدوش" على سطح المنتج المصبوب بالحقن. تحدث بسبب انكماش البلاستيك عندما يبرد.

أسباب علامات الانكماش

-

التبريد غير المتساوي

لقد اكتشفت أهمية التبريد بالتساوي خلال جلسة حل المشكلات في وقت متأخر من الليل. تبقى الأجزاء السميكة من القالب دافئة لفترة أطول من الأجزاء الرقيقة، مما يؤدي إلى ظهور علامات انكماش غير مرغوب فيها.

عوامل التأثير على التبريد اختلاف سمك الجدار تبريد أبطأ في المناطق السميكة تصميم القالب تخطيط غير مناسب لقناة التبريد -

ضغط الإمساك غير الكافي

لقد تعلمت كيفية الضغط بالطريقة الصعبة. يؤدي عدم وجود ضغط كافٍ أثناء مرحلة التثبيت دائمًا إلى ظهور علامات الانكماش. يساعد الضغط العالي البلاستيك السائل على ملء كل جزء من القالب، بينما الضغط المنخفض يسمح له بالاسترخاء أكثر من اللازم.

- يضمن الضغط العالي أن يملأ البلاستيك المنصهر جميع الفجوات، مما يقلل من احتمالية ظهور علامات الحوض.

- قد يفشل الضغط المنخفض في الحفاظ على ضغط المادة، مما يسمح بتكوين الانكماش.

-

اختيار المواد وخصائصها

تتقلص المواد البلاستيكية المختلفة بطرق مختلفة. من المستغرب، أليس كذلك؟ يؤدي اختيار البلاستيك الذي ينكمش كثيرًا دون تعديل عمليتك إلى حدوث مشكلات. البوليمرات البلورية، على سبيل المثال، تتقلص أكثر من البوليمرات غير المتبلورة بسبب تركيبها الجزيئي.

معالجة علامات الانكماش

حل هذه المشكلات يحتاج إلى مهارة:

- تحسين سُمك الجدار: السُمك الموحد يساعد على التبريد بالتساوي.

- ضبط ضغط الإمساك: ابحث عن الضغط المناسب للمواد والعفن الخاص بك لمواجهة الانكماش.

- اختيار المواد: استخدم المواد التي تتقلص بشكل أقل أو تغير عمليتك لتناسبها.

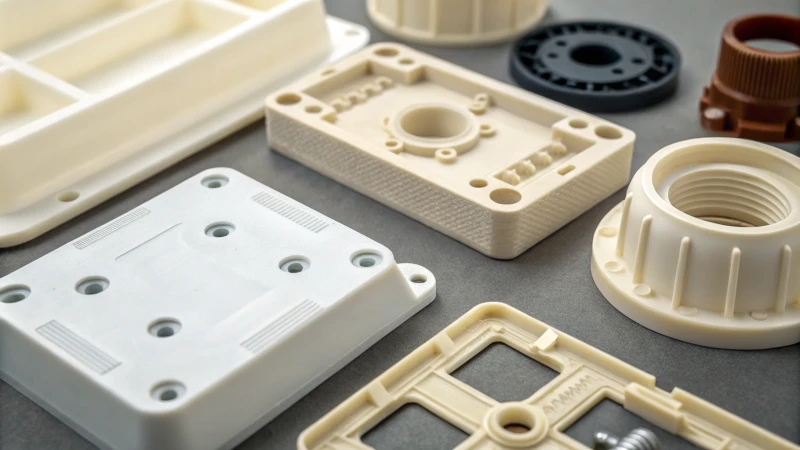

لقد ساعدتني هذه النصائح في إنشاء منتجات ليس فقط وظيفية ولكن أيضًا ذات مظهر جميل. يمكن للمصممين تقليل العيوب وتوفير الجهد لاحقًا. في صناعات مثل الإلكترونيات والسيارات، يعد هذا أمرًا مهمًا للغاية.

لمعرفة المزيد عن تحديات التشكيل، انظر إلى المشكلات الشائعة الأخرى 3 مثل علامات الفلاش أو اللحام. المعرفة تحسن الجودة وتوفر الوقت.

يؤدي التبريد غير المتساوي إلى ظهور علامات انكماش في الأجزاء المقولبة.حقيقي

تؤدي معدلات التبريد المختلفة في أقسام الأجزاء إلى ظهور علامات الانكماش.

يزيد الضغط المرتفع من تكوين علامة الانكماش.خطأ شنيع

الضغط العالي يقلل من الانكماش عن طريق ملء الفجوات بشكل فعال.

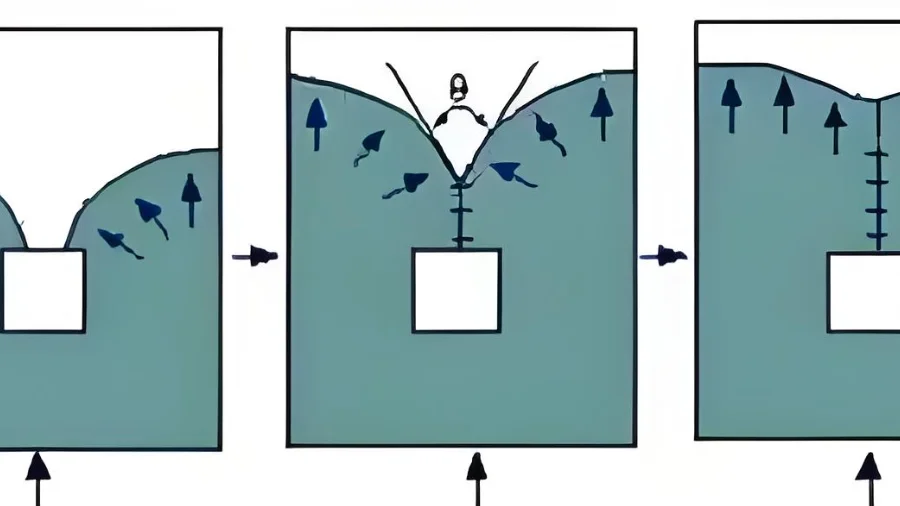

ما الذي يسبب علامات اللحام في المكونات البلاستيكية؟

هل تساءلت يومًا عن سبب ظهور علامات اللحام المزعجة على الأجزاء البلاستيكية المصنوعة بشكل جميل؟

تظهر علامات اللحام حيث تتجمع تدفقات البلاستيك المنصهر داخل القالب، مما يؤدي إلى إنشاء خط مرئي أو منطقة ضعيفة محتملة. غالبًا ما تتشكل هذه العلامات بالقرب من النوى أو الإدخالات حيث ينقسم التدفق البلاستيكي ثم يجتمع مرة أخرى.

فهم علامات اللحام في صب الحقن

تتشكل علامات اللحام عندما يجتمع تياران أو أكثر من البلاستيك المنصهر معًا في القالب أثناء عملية القولبة بالحقن. تظهر هذه الخطوط لأنه عند التقاء التدفقات، قد لا تترابط بشكل كامل بسبب اختلاف درجات الحرارة والسرعات، مما يخلق التماسًا مرئيًا. يمكن أن يكون هذا بارزًا بشكل خاص عند تشكيل الأشكال المعقدة باستخدام أضلاع أو إدخالات تقوية.

الأسباب الشائعة

- عوائق في العفن: فكر في توجيه حركة المرور ويظهر حظر مفاجئ. عندما البلاستيك المنصهر 4 عوائق مثل النوى أو الإدخالات، فإنه ينقسم ثم يحاول العودة معًا، مما قد يشكل علامات لحام.

- جبهات تدفق متعددة: تصور نهرًا به العديد من الجداول المندمجة في نهر واحد. في القوالب التي تتطلب نقاط حقن متعددة، يمكن أن تندمج جبهات التدفق المختلفة، مما يؤدي إلى ظهور علامات اللحام إذا لم تتم إدارتها بشكل صحيح.

| سبب | وصف |

|---|---|

| عوائق | تتباعد التدفقات حول الإدخالات، ويعاد تجميعها بشكل سيئ |

| تدفقات متعددة | تقارب التدفقات من بوابات متعددة |

التأثيرات على جودة المنتج

علامات اللحام تفعل أكثر من مجرد إفساد المظهر؛ فقد تضعف قوة منتجك. عند هذه الخطوط، قد تتعرض قوة الشد والتأثير للمنتج للخطر. تخيل غلافًا بلاستيكيًا مذهلاً للإلكترونيات أفسدته هذه الخطوط. تنشأ أيضًا مشكلات جمالية، حيث يمكن أن تكون علامات اللحام مرئية، خاصة في المنتجات التي تتطلب جودة بصرية عالية مثل الحالات الإلكترونية.

تقليل علامات اللحام

لحسن الحظ، هناك العديد من الاستراتيجيات لتقليل علامات اللحام:

- ضبط إعدادات الحقن: من خلال تغيير سرعة الحقن والضغط، فإنك تساعد على ضمان توافق التدفقات مع درجات الحرارة والظروف المثالية، مما يقلل من اللحامات المرئية.

- إعادة التفكير في تصميم القالب: قد يؤدي تصميم القوالب ذات العوائق الأقل أو استخدام تقنيات مثل التنفيس إلى تقليل علامات اللحام.

تنفيذ هذه الأساليب في تصميم القالب 5 إلى تحسين جودة المنتج وأدائه بشكل كبير. إن استكشاف أساليب التصميم الجديدة قد يحمل المفتاح إلى منتجات مقولبة أقوى وأفضل مظهرًا.

الظواهر ذات الصلة

- الفلاش (الفائض): هل سبق لك أن تفاجأت عندما انسكب البلاستيك بسبب الضغط الزائد أو التثبيت الضعيف؟

- علامات الانكماش: تلك الخدوش المزعجة الناتجة عن التبريد غير المتساوي أو عدم الضغط الذي يفسد السطح الأملس.

لمزيد من الأفكار حول هذه الأمور، يمكن أن يوفر استكشاف تحديات القولبة بالحقن 6 نصائح مفيدة لتحسين عمليات الإنتاج وتحقيق نتائج ممتازة. يعد تحقيق التوازن بين الجوانب مثل تصميم القالب وإعدادات الحقن أمرًا بالغ الأهمية لحل هذه المشكلات بشكل جيد.

| العيب ذو الصلة | السبب الرئيسي | تأثير |

|---|---|---|

| فلاش | ارتفاع الضغط | حواف غير مستوية |

| انكماش | قضايا التبريد | الخدوش السطحية |

تتشكل علامات اللحام عند تقارب التدفقات البلاستيكية.حقيقي

تحدث علامات اللحام عندما تلتقي تدفقات منفصلة من البلاستيك المنصهر وتفشل في الارتباط تمامًا.

تؤثر علامات اللحام فقط على مظهر المكونات البلاستيكية.خطأ شنيع

يمكن لعلامات اللحام أيضًا أن تؤثر على قوة الشد والتأثير للمنتجات.

كيف يمكن منع الفقاعات أثناء الصب؟

هل سبق لك أن حاولت تشكيل قطعة بلاستيكية خالية من العيوب ووجدت فقاعات مزعجة تفسد كل جهودك؟

يجب أن تكون المواد جافة جدًا لمنع ظهور الفقاعات أثناء عملية التشكيل. السيطرة على سرعة الحقن بعناية. يعد تنفيس القالب المناسب أمرًا مهمًا لتقليل التجويف. وهذا يساعد على تحسين جودة المنتج. الجودة مهمة حقا.

فهم أسباب الفقاعات

أتذكر أيامي الأولى في صناعة القوالب، حيث كنت أواجه تلك الفقاعات المزعجة التي ظهرت عندما سارت الأمور على ما يرام. شعرت وكأنني أطبخ سوفليه مثاليًا ثم رأيته ينهار. ولكن، كما هو الحال مع تعلم الوصفة، فإن معرفة أسباب هذه الفقاعات غيّر كل شيء.

الفقاعات، المعروفة أيضًا باسم التجويف، تسبب مشكلة لمصممي القوالب في كثير من الأحيان. عادة ما تكون بسبب الرطوبة أو المواد المتطايرة أو سوء عادم العفن. تخيل أنك تريد قولبة شيء جميل، لكن المواد ليست جافة تمامًا. ماذا يحدث بعد ذلك؟ تتحول الرطوبة إلى بخار أثناء التشكيل وتتشكل الفقاعات. أو ربما قمت بضبط سرعة الحقن على مستوى عالٍ جدًا، مما يؤدي إلى احتجاز الهواء بالداخل بشكل رهيب.

حلول لمنع تكوين الفقاعات

-

تحضير المواد

- أقوم دائمًا بتجفيف جميع المواد البلاستيكية قبل الاستخدام. إنه مثل تجفيف شعرك قبل تصفيفه – وهو أمر ضروري للغاية.

- تساعد مجففات إزالة الرطوبة على إزالة محتوى الرطوبة. إنها أدواتي المفضلة.

-

سرعة الحقن والتحكم في الضغط

- يساعد تعديل السرعة التدريجي على تجنب انحباس الهواء؛ إنه مثل صب الصودا ببطء في كوب لمنع الفقاعات.

- اضبط الضغط بشكل صحيح لتجنب الوميض. يؤدي الضغط الزائد إلى حواف غير متساوية، مثل تساقط طبقة من الكريمة على الكعكة. الكثير من الصقيع!

-

اعتبارات تصميم القالب

- تسمح أنظمة التهوية للهواء المحبوس بالهروب. تخيل أنك تفتح نافذة للهواء النقي.

- القوالب ذات سمك الجدار المتساوي تضمن التبريد المستمر وتمنع الانكماش.

جدول المثال: تأثير الفقاعات في المنتجات المختلفة

| نوع المنتج | تأثير الفقاعات |

|---|---|

| حاويات بلاستيكية | الختم للخطر |

| المساكن الإلكترونية | عيوب المظهر |

| قطع غيار السيارات | انخفاض القوة والمتانة |

تقنيات متقدمة لمنع الفقاعات

- صب الفراغ: تعمل ظروف الفراغ على إزالة الهواء المحبوس والرطوبة من تجويف القالب. صورة باستخدام مكنسة كهربائية لامتصاص كل الأوساخ.

- قولبة الحقن بمساعدة الغاز: يقوم الغاز بدفع البلاستيك المصهور على جدران القالب لتقليل انحباس الهواء.

لمزيد من التعلم، أقترح التحقق من تقنيات التشكيل المتقدمة 7 لتقليل العيوب مثل الفقاعات. قد تعمل هذه الأساليب على تحسين نتائج المنتج وزيادة الكفاءة. كما أن فحوصات العفن المنتظمة ومراقبة تفاصيل الإنتاج تساعد حقًا في تقليل الفقاعات وتحسين جودة المنتج.

الرطوبة في المواد تسبب فقاعات أثناء القولبة.حقيقي

تتحول الرطوبة إلى بخار عند تسخينها، مما يؤدي إلى تكوين فقاعات.

زيادة سرعة الحقن تمنع تكوين الفقاعات.خطأ شنيع

السرعة المفرطة يمكن أن تحبس الهواء، مما يسبب المزيد من الفقاعات.

ما الذي يسبب لقطات قصيرة في عملية التشكيل؟

هل سبق لك أن وقفت في ورشة العمل الخاصة بك ونظرت إلى قالب نصف جاهز وشعرت بالحيرة؟ ما الخطأ الذي حدث؟

تحدث اللقطات القصيرة أثناء عملية التشكيل عندما يكون ضغط الحقن منخفضًا جدًا أو تكون سرعة الحقن بطيئة جدًا. كما أن ضعف تدفق المواد وعدم وجود فتحات تهوية كافية يسبب هذه المشكلة. هذه الأسباب تمنع البلاستيك من ملء القالب بالكامل. حل هذه المشاكل يؤدي إلى منتجات مشكلة بالكامل. المنتجات المشكلة بالكامل مهمة.

ضغط الحقن وسرعته

أتذكر يومًا واجهت فيه مشكلة في التسديدات القصيرة. بدت إعدادات الضغط على ما يرام في البداية، ولكن بعد النظر عن كثب، رأيت أن ضغط الحقن كان منخفضًا جدًا بحيث لا يمكن ملء القالب بالكامل. أدى انخفاض ضغط الحقن إلى إعاقة العملية برمتها.

أحد الأسباب الرئيسية للطلقات القصيرة هو عدم كفاية ضغط الحقن. يحتاج البلاستيك المنصهر إلى قوة كافية لملء تجويف القالب بالكامل. إذا كان الضغط منخفضًا جدًا أو سرعة الحقن 8 بطيئة، فقد لا تصل المادة إلى جميع أجزاء القالب، مما يؤدي إلى منتجات غير مكتملة. يمكن أن يؤدي ضبط هذه المعلمات إلى تقليل حدوث اللقطات القصيرة بشكل كبير.

سيولة المواد

ذات مرة، رأيت باستخدام البلاستيك السميك كيف أدى تدفقه الضعيف إلى إيقاف ملء التصميمات المعقدة. من خلال ضبط درجة الحرارة، حصلنا على تدفق أفضل من هذا البلاستيك العنيد. تعتبر هذه الخطوة حاسمة عندما تتطلب التصميمات تعبئة دقيقة.

سيولة ذوبان البلاستيك 9 عاملاً آخر. قد تواجه المواد عالية اللزوجة صعوبة في التدفق عبر تصميمات القوالب المعقدة. عند استخدام هذه المواد، يمكن أن يؤدي تحسين إعدادات درجة الحرارة إلى تحسين خصائص التدفق.

تنفيس العفن

ذات مرة سببت لي فتحات التهوية المسدودة العديد من المشاكل. تسمح التهوية الجيدة للهواء بالهروب أثناء امتلاء القالب. إذا كانت فتحات التهوية مسدودة أو لم يتم تصميمها بشكل جيد، فسيبقى الهواء بالداخل، مما يوقف تدفق البلاستيك ويسبب لقطات قصيرة.

تعد التهوية المناسبة ضرورية للسماح للهواء المحبوس بالهروب أثناء امتلاء القالب. إذا كانت فتحات التهوية مسدودة أو مصممة بشكل سيء، فقد يؤدي ذلك إلى إنشاء جيوب هوائية تعيق تدفق البلاستيك وتتسبب في لقطات قصيرة.

تحضير المواد

تحتاج المواد إلى إعداد مناسب لتجنب المشكلات. لقد تعلمت أن المواد التي لم يتم تجفيفها بشكل صحيح تجلب الرطوبة وتضر بالتدفق وتسبب الفقاعات.

إن ضمان إعداد المواد بشكل صحيح قبل الاستخدام يمكن أن يساعد في التخفيف من هذه المشكلات عن طريق تجفيف الكريات البلاستيكية جيدًا قبل الاستخدام، مما سيمنع بخار الماء من تكوين فقاعات أثناء الحقن.

| سبب | وصف |

|---|---|

| انخفاض ضغط الحقن | القوة غير الكافية تمنع ملء القالب بالكامل. |

| سرعة الحقن البطيئة | التأخير في التعبئة يؤدي إلى عدم اكتمال المناطق. |

| ضعف سيولة المواد | تواجه المواد البلاستيكية عالية اللزوجة صعوبة في الوصول إلى جميع أجزاء القالب. |

| عدم كفاية تهوية العفن | يعيق الهواء المحبوس تدفق المواد، مما يتسبب في عمليات تعبئة غير مكتملة. |

| تحضير المواد بشكل غير صحيح | تشكل الرطوبة في المواد فقاعات وتؤثر على خصائص التدفق. |

حلول عملية

أدى استخدام قائمة مرجعية لإعداد القالب إلى تغيير اللعبة بالنسبة لي؛ يتضمن ذلك التحقق من إعدادات الضغط وإعداد المواد جيدًا لتقليل اللقطات القصيرة.

يمكن أن يؤدي تنفيذ قائمة مرجعية لإعداد القالب بما في ذلك إعدادات الضغط ومعايرة السرعة وعمليات إعداد المواد إلى تقليل اللقطات القصيرة بشكل كبير.

إن التدريب المنتظم للمشغلين يبقي الجميع على استعداد لحل المشكلات وفقًا لأفضل الممارسات، مما يمكن أن يعزز الوعي وقدرات استكشاف الأخطاء وإصلاحها أثناء عملية التشكيل.

التفكير مسبقًا باستخدام برنامج المحاكاة 10 ساعات طويلة من خلال رؤية المشكلات المحتملة قبل الإنتاج؛ إنها طريقة استباقية تعمل بالفعل على تحسين سير العمل الخاص بي.

انخفاض ضغط الحقن يسبب لقطات قصيرة.حقيقي

الضغط غير الكافي يمنع البلاستيك المنصهر من ملء القالب بالكامل.

تعمل سيولة المواد الضعيفة على تعزيز ملء القالب.خطأ شنيع

تعيق المواد عالية اللزوجة التدفق، مما يؤدي إلى عدم اكتمال تعبئة القالب.

ما هي تغييرات التصميم التي يمكن أن تقلل من عيوب قولبة الحقن؟

يعرف جميع المصممين مدى إزعاج مشاكل قولبة الحقن. هذه العيوب تضر حقًا بجودة المنتج وكفاءته. إليك بعض الأخبار الإيجابية: تغييرات ذكية في التصميم تحل هذه المشكلات المزعجة بشكل مباشر.

تساعد تغييرات التصميم الإستراتيجية حقًا في تقليل العيوب في قولبة الحقن. يعد تحسين هيكل القالب إحدى الخطوات الحاسمة. ضبط سمك الجدار شيء آخر. يمكن لهذه التعديلات أن تقلل بشكل كبير من مشاكل مثل الوميض وعلامات الانكماش وخطوط اللحام.

تحسين هيكل القالب

أتذكر أنني واجهت عيوب الفلاش 11 في تصميماتي لأول مرة - شعرت وكأنني أخسر. ومن ثم، أصبحت قوة التثبيت وحتى أسطح الفصل حليفتي. التعديلات المناسبة تمنع ذوبان البلاستيك من الفيضان. وهذا يوفر الوقت في مرحلة ما بعد المعالجة ويحافظ على مظهر المنتج مصقولًا وسلسًا.

| عيب | سبب | حل التصميم |

|---|---|---|

| فلاش | قوة تثبيت القالب غير كافية | قم بزيادة قوة التثبيت، وتأكد من تساوي الأسطح |

ضبط سمك الجدار

علامات الانكماش 12 حيرتني في بداية مسيرتي المهنية. سمك الجدار المتسق في التصاميم يوقف هذه المشكلة. حتى التبريد ممكن مع هذا التغيير، مما يؤدي إلى تغيير شكل المنتجات وتجانسها. لقد كان تغييرًا حقيقيًا في قواعد اللعبة.

تحسين تدفق المواد

علامات اللحام 13 أحبطتني - البقع القبيحة التي تلتقي فيها تدفقات البلاستيك. ساعدت مسارات تدفق القالب المعاد تصميمها في تقليل العوائق مثل النوى، مما أدى إلى تحسين القوة والمظهر.

معالجة التهوية والرطوبة

كانت الفقاعات الناتجة عن سوء التهوية أو الرطوبة بمثابة كابوس. وكان الحل هو أنظمة التهوية الأفضل، إلى جانب استخدام مواد مجففة جيدًا لتقليل هذه العيوب 14 . يؤدي ضبط سرعات الحقن إلى تقليل التجويف والتعبئة غير المكتملة، مما يجعل المنتجات أقرب إلى كونها خالية من العيوب.

تعمل مراجعات التصميم المنتظمة بناءً على تعليقات الإنتاج على إدارة العيوب بشكل جيد، مما يؤدي إلى تحسين جودة المنتج وتسريع عملية التصنيع. يساعد استكشاف استراتيجيات التصميم باستخدام الأدوات المتقدمة على تحسين عمليات القولبة بالحقن بشكل أكبر.

الاستفادة من الأدوات البرمجية المتقدمة

لقد كانت برامج التصميم والمحاكاة الحديثة بمثابة اكتشافات؛ إنهم يتوقعون العيوب المحتملة مما يسمح بإجراء تعديلات تؤدي إلى تدفق أفضل للمواد وتقليل أوقات الدورة. إن استخدام هذه الحلول البرمجية 15 أثناء التصميم يمنح ميزة في تصنيع منتجات عالية الجودة.

من خلال تنفيذ هذه التغييرات في التصميم، يمكن للمصنعين تعزيز جودة المنتج مع تقليل العيوب المكلفة في عمليات القولبة بالحقن. إن طلب المشورة من خبراء القولبة بالحقن 16 يوفر رؤى قيمة حول تحسين التصميمات للحد الأدنى من العيوب، مما يضمن لك البقاء في المقدمة في المجال التنافسي.

حتى الأسطح تمنع عيوب الفلاش.حقيقي

يضمن التأكد من أن أسطح الفصل متساوية تمنع ذوبان البلاستيك الزائد، مما يقلل من الوميض.

التبريد غير المتساوي يقلل من علامات الانكماش.خطأ شنيع

التبريد غير المتساوي يسبب علامات الانكماش؛ سمك الجدار الموحد يضمن التبريد المتساوي.

خاتمة

تستكشف هذه المقالة عيوب قولبة الحقن الشائعة مثل الفلاش وعلامات الانكماش وعلامات اللحام والفقاعات والطلقات القصيرة، مع توضيح أسبابها وتأثيراتها على جودة المنتج وحلول التحسين.

-

تعرف على كيفية مساهمة ضغط الحقن المرتفع وعيوب تصميم القالب في تكوين الفلاش. ↩

-

استكشف تقنيات تقليل الفلاش من خلال إعدادات الجهاز وتحسينات تصميم القالب. ↩

-

اكتشف العيوب النموذجية الأخرى في قولبة الحقن وتعرف على كيفية تأثيرها على جودة المنتج. ↩

-

اكتشف كيف تؤثر العوائق الموجودة في تصميمات القوالب على تدفق الذوبان وتساهم في حدوث عيوب مثل علامات اللحام. ↩

-

استكشف توصيات الخبراء بشأن إستراتيجيات تصميم القوالب لتقليل تكوين علامات اللحام. ↩

-

احصل على رؤى حول إدارة وحل مشكلات قولبة الحقن الشائعة لتحسين جودة المنتج. ↩

-

اكتشف الأساليب المبتكرة التي تعمل على تحسين جودة المنتج عن طريق تقليل العيوب الشائعة مثل الفقاعات. ↩

-

يشرح هذا الرابط كيف يمكن لسرعات الحقن المختلفة أن تؤثر على جودة واتساق المنتجات المقولبة. ↩

-

تعرف على كيفية تأثير لزوجة ذوبان البلاستيك على التدفق داخل القوالب وتقنيات تحسينه. ↩

-

اكتشف كيف يمكن لأدوات المحاكاة تحديد المشكلات في عملية التشكيل بشكل استباقي. ↩

-

تعرف على كيفية منع تثبيت القالب بشكل صحيح من تدفق المواد، مما يضمن دقة المنتج. ↩

-

فهم كيف يقلل سمك الجدار الموحد من الخدوش ويحسن مظهر المنتج. ↩

-

اكتشف تقنيات التصميم التي تعزز تدفق المواد لتحسين قوة المنتج. ↩

-

اكتشف كيف تعمل أنظمة التهوية المحسنة على تقليل الفقاعات والطلقات القصيرة في القوالب. ↩

-

تعرف على ميزات البرامج التي تعزز دقة التصميم وكفاءته. ↩

-

تواصل مع الخبراء للحصول على رؤى أعمق حول استراتيجيات الحد من العيوب. ↩