قد تبدو عملية إزالة القالب خطوة صغيرة في عملية التشكيل بالحقن، لكنها خطوة تحمل وزناً كبيراً - حرفياً!

للتحكم في قوة فك القالب في عمليات التشكيل بالحقن الدقيق، يُعد تحسين تصميم القالب، وضبط معايير العملية، واستخدام عوامل فصل مناسبة، والنظر في تقنيات فك القالب الثانوية، أمورًا أساسية. تساعد هذه الاستراتيجيات في إدارة الاحتكاك والإجهادات الداخلية، مما يُحسّن من سهولة إخراج المنتج وكفاءة الإنتاج الإجمالية.

بينما نتعمق أكثر في هذا الموضوع الرائع، ستكتشف استراتيجيات دقيقة يمكنها أن تغير نهجك في التغلب على تحديات إزالة القوالب.

تقلل زوايا السحب من قوة فك القالب في عملية التشكيل بالحقن.حقيقي

تسهل زوايا السحب عملية الإخراج عن طريق تقليل الاحتكاك بين القالب والمنتج.

ما هو دور تصميم المنتج في قوة فك القالب؟

في عملية التشكيل بالحقن الدقيق، يعد فهم تأثير تصميم المنتج على قوة فك القالب أمرًا ضروريًا لتحقيق النتائج المثلى.

يؤثر تصميم المنتج بشكل كبير على قوة فك القالب في عملية التشكيل بالحقن. تشمل العوامل الرئيسية التعقيد الهندسي، وزوايا السحب، والخصائص الهيكلية مثل التجاويف السفلية. يمكن للمنتجات المصممة بشكل صحيح ذات الأسطح الملساء وزوايا السحب المناسبة أن تقلل الاحتكاك والالتصاق، وبالتالي تقلل من قوة فك القالب.

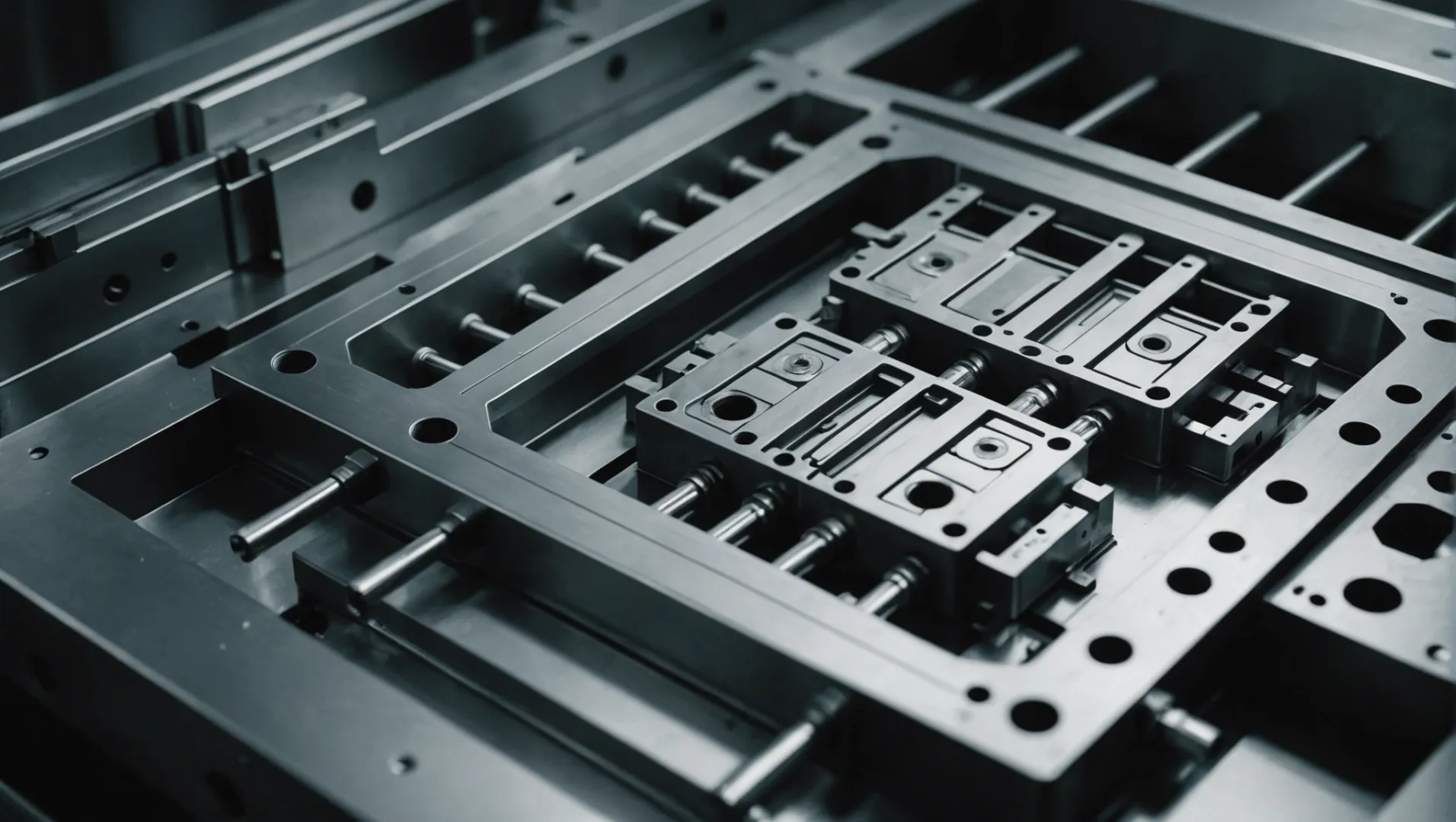

فهم هندسة المنتج

تُعدّ هندسة المنتج عاملاً أساسياً في تحديد قوة فك القالب. فالأشكال المعقدة ذات التجاويف العميقة أو النقوش الدقيقة غالباً ما تتطلب قوة أكبر لفك القالب نظراً لزيادة مساحة التلامس والاحتكاك. على سبيل المثال، يُفك قالب منتج ذي شكل أسطواني بسيط بسهولة أكبر من قالب منتج ذي تصميم شبكي معقد.

زوايا السحب

زوايا السحب هي أجزاء مخروطية الشكل في تصميم المنتج تُسهّل إخراجه من القوالب. ويمكن لزاوية سحب محسوبة بدقة أن تُقلّل بشكل ملحوظ القوة اللازمة لإخراج المنتج من القالب. يُنصح عادةً بزاوية سحب تتراوح بين 0.5° و2°. يُساعد هذا التناقص الطفيف على تقليل الاحتكاك بين القالب والمنتج، مما يضمن إخراجًا أكثر سلاسة.

السمات الهيكلية

قد تُشكّل بعض الخصائص الهيكلية، كالجدران الرقيقة، تحدياتٍ أثناء عملية فك القوالب. إذ قد تبرد المنتجات ذات الجدران الرقيقة بشكلٍ غير متساوٍ، مما يؤدي إلى زيادة الإجهاد الداخلي وقوة فك القوالب. لذا، يجب مراعاة التصميم بعناية لتحقيق التوازن بين السلامة الهيكلية وسهولة فك القوالب.

| جانب التصميم | التأثير على قوة فك القالب |

|---|---|

| الهندسة المعقدة | يزيد الاحتكاك من القوة |

| زاوية سحب كافية | يقلل الاحتكاك، مما يسهل عملية الإطلاق |

| الهياكل ذات الجدران الرقيقة | قد يزيد من التوتر والقوة |

خصائص المواد وتأثيراتها على التصميم

تميل المواد ذات معدلات الانكماش العالية إلى التشبث بالقالب بإحكام، مما يؤدي إلى زيادة قوى فك القالب. لذا، ينبغي على المصممين مراعاة خصائص المواد، مثل الانكماش والصلابة، عند تصميم المنتج. أما المواد ذات معدلات الانكماش المنخفضة، فتؤدي عمومًا إلى قوى فك قالب أسهل.

اعتبارات الانتهاء من السطح

يلعب تشطيب سطح المنتج دورًا حاسمًا في عملية إخراجه من القالب. فالسطح الأملس يقلل من الالتصاق بين القالب والمنتج، مما يسهل عملية الإخراج. ويمكن استخدام تقنيات مثل EDM ) للحصول على تشطيبات عالية الدقة تساعد في تقليل قوة إخراج المنتج من القالب.

أساليب التصميم المبتكرة

يمكن أن يساهم دمج خصائص توزع قوة فك القالب بالتساوي على المنتج في منع التلف أثناء عملية الإخراج. على سبيل المثال، يمكن أن يساعد دمج الأضلاع أو الدعامات في إدارة توزيع الإجهاد بفعالية.

يجب على المصممين الاستفادة من مزيج من الهندسة وخصائص المواد وتشطيب السطح للحد من قوى فك القوالب الزائدة. من خلال فهم مبادئ التصميم هذه، يمكنك ابتكار منتجات لا تلبي المتطلبات الوظيفية فحسب، بل تُحسّن أيضًا كفاءة التصنيع.

تقلل زوايا السحب من قوة فك القالب في عملية التشكيل بالحقن.حقيقي

تساعد زوايا السحب على تقليل الاحتكاك، مما يسهل إخراج المنتج من القوالب.

يؤدي الشكل الهندسي المعقد إلى تقليل قوة فك القالب أثناء عملية التشكيل.خطأ شنيع

تزيد الأشكال المعقدة من مساحة التلامس السطحي، مما يزيد من الاحتكاك وقوة فك القالب.

كيف يمكن لابتكارات تصميم القوالب أن تقلل من قوة فك القالب؟

يُعد تصميم القالب أمرًا بالغ الأهمية في تقليل قوة فك القالب، وهو عامل رئيسي في كفاءة قولبة الحقن وجودة المنتج.

يقلل تصميم القالب المبتكر من قوة فك القالب من خلال تحسين تشطيبات الأسطح، وتطوير أنظمة التبريد، واستخدام آليات متطورة لفك القالب. هذه التحسينات تقلل الاحتكاك والإجهاد أثناء إخراج المنتج، مما يعزز الكفاءة ويقلل من مخاطر التلف.

أهمية تشطيب السطح

الحصول على سطح نهائي عالي الجودة أمرًا بالغ الأهمية لتقليل الاحتكاك بين القالب والمنتج. وتُسهم التقنيات المتقدمة، مثل التصنيع بالتفريغ الكهربائي والتلميع بالليزر، في إنشاء أسطح أكثر نعومة تُسهّل عملية فك القالب. ومن خلال تقليل الاحتكاك، تنخفض قوة فك القالب المطلوبة بشكل ملحوظ، مما يُحسّن معدل الإنتاج.

تحسينات نظام التبريد

نظام التبريد المُحسّن (2) ضروريًا لتبريد متجانس، مما يُقلل من الإجهادات الداخلية في القطعة المصبوبة. ومن خلال ضمان توزيع متساوٍ لدرجة الحرارة، يتم تقليل احتمالية التشوّه أو الانكماش، وبالتالي خفض قوة فك القالب. كما يُمكن للابتكارات في تصميم قنوات التبريد، مثل التبريد المطابق، أن تُساهم في تحقيق تبديد حرارة أكثر كفاءة.

| التبريد التقليدي | التبريد المطابق |

|---|---|

| قنوات مستقيمة | قنوات مصممة خصيصًا |

| تبريد غير متساوٍ | تبريد موحد |

| زيادة التوتر | انخفاض التوتر |

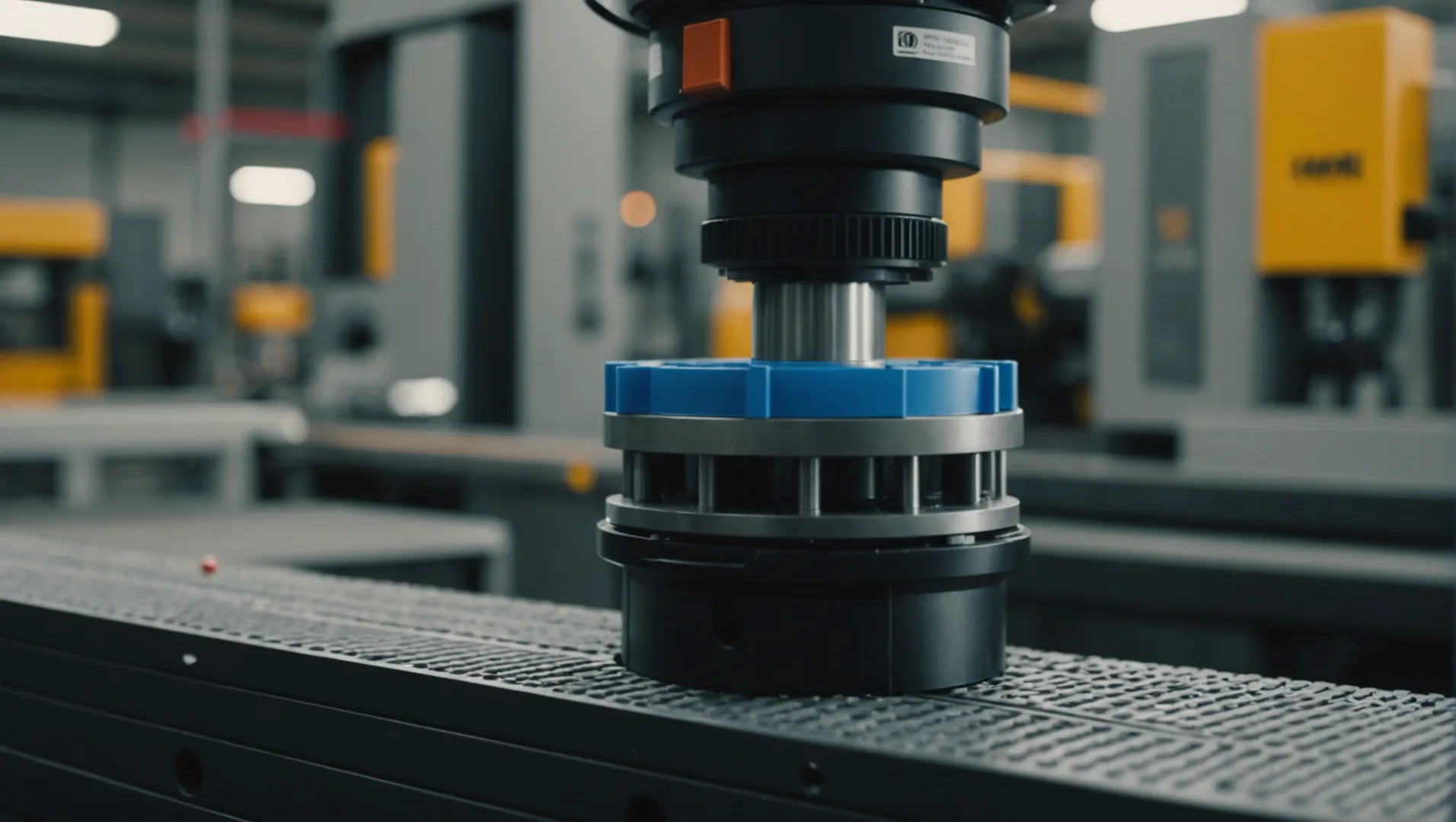

آليات متقدمة لإزالة القوالب

يُمكن لدمج آليات متطورة مثل دبابيس الطرد والمنزلقات والأنظمة الهوائية أن يُقلل بشكل فعال من قوة فك القالب. تعمل هذه الآليات على توزيع القوة بشكل أكثر توازناً على المنتج، مما يمنع الإجهاد الموضعي والتلف المحتمل. على سبيل المثال، المنزلقات 3 إمكانية التحكم في تحرير الأشكال الهندسية المعقدة، مثل التجاويف السفلية، التي قد تزيد من المقاومة أثناء فك القالب.

لا تقتصر الابتكارات في تصميم القوالب على معالجة التحديات القائمة فحسب، بل تفتح أيضًا آفاقًا جديدة لابتكار تصاميم معقدة ودقيقة دون المساس بالكفاءة أو الجودة. ومع تطور التكنولوجيا، سيصبح تبني هذه الابتكارات أمرًا بالغ الأهمية للمصنعين الساعين إلى الحفاظ على قدرتهم التنافسية في صناعة قولبة الحقن الدقيقة.

تصاميم القوالب المتقدمة تقلل من قوة فك القالب.حقيقي

تساهم الابتكارات مثل تحسين تشطيبات الأسطح وأنظمة التبريد في تقليل الاحتكاك.

تزيد أنظمة التبريد التقليدية من قوة فك القالب.حقيقي

تتسبب القنوات المستقيمة في تبريد غير متساوٍ، مما يزيد من الإجهادات الداخلية.

ما هي خصائص المواد التي تؤثر على تحديات فك القوالب؟

في عملية التشكيل بالحقن الدقيق، يُعد فهم خصائص المواد أمراً بالغ الأهمية للتخفيف من تحديات فك القوالب. وتؤثر هذه المعرفة بشكل مباشر على جودة وكفاءة عملية الإنتاج.

تُعدّ خصائص المواد، مثل معدل الانكماش والصلابة ومعامل المرونة، عوامل محورية في التأثير على تحديات فك القوالب. فمعدلات الانكماش المرتفعة قد تزيد من قوى التثبيت، بينما قد تتشوه المواد ذات الصلابة العالية ومعامل المرونة المنخفض بسهولة، مما يُعقّد عمليات فك القوالب.

فهم خصائص المواد في قولبة الحقن

خصائص المواد المستخدمة في قولبة الحقن دورًا حيويًا في تحديد سهولة أو صعوبة إخراج المنتج من القالب. ويمكن لهذه الخصائص أن تُسهم في إخراج المنتج بسلاسة أو أن تُشكّل تحديات كبيرة تتطلب إدارة دقيقة.

معدل الانكماش

يُعدّ معدل انكماش المادة البلاستيكية عاملاً حاسماً. فالمواد ذات معدلات الانكماش العالية تميل إلى الانكماش بشكل أكبر عند التبريد، مما يزيد من قوة الضغط على أسطح القالب، ويجعل عملية إخراجها منه أكثر صعوبة. في المقابل، يمكن للمواد ذات معدلات الانكماش المنخفضة أن تقلل من هذه القوى، مما يُسهّل عملية الإخراج.

مثال:

- انكماش عالي: يتميز البولي بروبيلين (PP) عمومًا بمعدلات انكماش عالية، مما يؤدي إلى زيادة قوى فك القالب.

- انخفاض الانكماش: يتميز أكريلونيتريل بوتادين ستايرين (ABS) عادةً بمعدلات انكماش أقل، مما يسهل عملية فك القوالب.

الصلابة ومعامل المرونة

تؤثر صلابة المادة ومعامل مرونتها بشكل كبير على صعوبة إخراج المنتج من القالب. فالمواد ذات الصلابة العالية قد تقاوم التشوه، ولكنها قد تزيد الاحتكاك بين المنتج والقالب. في المقابل، قد يؤدي انخفاض معامل المرونة إلى تشوه مفرط أثناء إخراج المنتج من القالب، مما يزيد من تعقيد العملية.

مثال:

- الصلابة العالية: قد تتطلب مواد البولي كربونات (PC)، المعروفة بمتانتها، استراتيجيات إضافية لضمان إزالة القوالب بشكل فعال.

- معامل المرونة المنخفض: يمكن أن تتشوه المواد البلاستيكية الحرارية (TPEs) بسهولة، مما قد يؤدي إلى عيوب إذا لم تتم إدارتها بشكل صحيح.

استراتيجيات للتخفيف من التحديات المتعلقة بالمواد

بالنظر إلى هذه الخصائص، يمكن استخدام العديد من الاستراتيجيات للتخفيف من تأثيرها على عملية فك القوالب:

- اختيار المواد: اختر مواد ذات معدلات انكماش مناسبة وحقق التوازن بين الصلابة والمرونة لتطبيقك المحدد.

- ضبط معلمات العملية: يمكن أن يساعد ضبط إعدادات درجة الحرارة وأوقات التبريد بدقة في إدارة سلوك المادة أثناء عملية فك القالب.

- معالجة سطح القالب: يمكن أن يؤدي تطبيق المعالجات السطحية أو الطلاءات على القوالب إلى تقليل الاحتكاك ومراعاة اختلافات انكماش المواد.

- عوامل الفصل: استخدام عوامل فصل متوافقة يمكنها تشكيل حاجز بين القالب والمنتج، مما يقلل الاحتكاك ويساعد في عملية فك القالب بسلاسة.

من خلال فهم وإدارة خصائص هذه المواد بشكل استراتيجي، يمكن للمصنعين تقليل صعوبات فك القوالب بشكل كبير وتحسين نتائج الإنتاج الإجمالية.

تؤدي معدلات الانكماش المرتفعة إلى زيادة قوى فك القوالب.حقيقي

تؤدي معدلات الانكماش المرتفعة إلى مزيد من الانكماش، مما يزيد من قوى التثبيت.

تتشوه المواد ذات معامل المرونة المنخفض بسهولة أثناء عملية فك القوالب.حقيقي

يمكن أن تتشوه المواد ذات معامل المرونة المنخفض، مما يعقد عملية إخراجها من القالب.

ما هي أفضل الممارسات لاستخدام عوامل الإصدار؟

تُعدّ عوامل الفصل أساسية في عملية قولبة الحقن، إذ تُسهّل إخراج المنتج بسلاسة وتضمن جودة السطح. وفهم أفضل الممارسات يُؤدي إلى نتائج فائقة.

يتطلب الاستخدام الفعال لمواد الفصل اختيار النوع المناسب، وتطبيقه بشكل صحيح، ومراعاة توافقه مع المواد. وهذا يقلل من قوة فك القالب، ويحسن جودة المنتج، ويعزز كفاءة الإنتاج.

اختيار عامل التحرير المناسب

يبدأ اختيار عامل الفصل بفهم مدى توافقه مع المادة المستخدمة. تتفاعل المواد المختلفة بشكل فريد مع عوامل الفصل، وقد يؤدي عدم التوافق إلى الإضرار بجودة سطح المنتج المصبوب أو سلامته. على سبيل المثال، تُعدّ عوامل الفصل القائمة على السيليكون ممتازة للأسطح شديدة اللمعان ، بينما تُناسب عوامل الفصل القائمة على الشمع البيئات ذات درجات الحرارة العالية.

تقنيات التطبيق لتحقيق أفضل النتائج

تؤثر طريقة تطبيق عامل الفصل بشكل كبير على فعاليته. فالتطبيق المتجانس أمر بالغ الأهمية. يضمن الرش تغطية متساوية، مما يقلل من المناطق التي تحتوي على كمية زائدة أو غير كافية من العامل، والتي قد تؤدي إلى عيوب. يُنصح باستخدام البخاخ الهوائي لضمان دقة التطبيق، خاصةً مع القوالب ذات الأشكال الهندسية المعقدة.

| طريقة التطبيق | فوائد | اعتبارات |

|---|---|---|

| رش | توزيع متساوٍ | يتطلب بيئة خاضعة للرقابة |

| تنظيف الأسنان بالفرشاة | مناسب للمساحات الصغيرة | قد يكون غير متسق |

| غمس | تغطية شاملة | غير مناسب للقوالب الكبيرة |

إدارة الكمية والتكرار

قد يؤدي الإفراط في استخدام عامل الفصل إلى تراكم الرواسب، مما يؤثر على جودة سطح المنتج النهائي. في المقابل، قد لا يؤدي الاستخدام غير الكافي إلى تقليل الاحتكاك بشكل مناسب. لذا، يُعدّ رصد الكمية المستخدمة وتعديلها بناءً على دورات القالب أمرًا بالغ الأهمية. وتستخدم بعض عمليات التشكيل المتقدمة أنظمة آلية لتنظيم هذه العملية بكفاءة.

الاعتبارات البيئية والسلامة

مع التركيز على الفعالية، من الضروري أيضًا مراعاة الأثر البيئي والسلامة. يُنصح باختيار مواد إطلاق غير سامة وقابلة للتحلل الحيوي كلما أمكن ذلك. كما أن التهوية الجيدة أثناء الاستخدام تُقلل من أي مخاطر صحية محتملة مرتبطة بالأبخرة.

وختاماً، فإن إتقان استخدام عوامل الفصل يتطلب اتباع نهج استراتيجي في الاختيار والتطبيق والمراقبة، مما يضمن أنها تكمل تقنيات فك القوالب الأخرى بشكل فعال.

تُناسب المواد القائمة على السيليكون التشطيبات شديدة اللمعان.حقيقي

تُعد عوامل الفصل القائمة على السيليكون مثالية لتحقيق أسطح شديدة اللمعان.

يضمن التنظيف بالفرشاة توزيعًا متساويًا لمادة الفصل.خطأ شنيع

قد يؤدي استخدام الفرشاة إلى تطبيق غير متناسق، على عكس الرش.

خاتمة

يُعدّ التحكم الفعال في قوة فك القالب أمرًا بالغ الأهمية لتحسين دقة عملية حقن القوالب. ومن خلال تطبيق استراتيجيات الخبراء، أستطيع تعزيز جودة المنتج وكفاءته، مما يضمن نتائج إنتاج ناجحة.

-

استكشف كيف يؤثر تشطيب السطح على الاحتكاك وكفاءة فك القالب: كما أن خشونة جدار القالب الجانبي تؤثر على عملية فك القالب. بشكل عام، تزداد قوة فك القالب مع زيادة خشونة الجدار الجانبي.. ↩

-

اكتشف كيف تؤثر أنظمة التبريد على الإجهاد وقوة فك القالب: يمكن أن تساعد محاكاة مرحلة التبريد في تحديد ما يحدث داخل القالب وتحديد كيفية تحسين تصميم القالب. ↩

-

تعرّف على الآليات التي تُساعد في تقليل مقاومة فك القالب: استكشف العوامل الرئيسية في تصميم القوالب لآليات فك القوالب الفعّالة في قولبة الحقن، بما في ذلك هندسة القطعة، وخصائص المواد، والإنتاج.. ↩

-

استكشف تفاصيل دقيقة حول كيفية تأثير خصائص المواد على عملية قولبة الحقن: تتأثر خصائص الصدم أيضًا بدرجة الحرارة. فدرجات الحرارة المنخفضة تزيد من احتمالية ظهور سلوك هش في المادة، والانتقال من.. ↩

-

اكتشف عوامل الفصل التي تتفوق في إنشاء تشطيبات لامعة فائقة الجودة: تعمل عوامل فصل القوالب كعامل فصل بين طبقات الراتنج وسطح القالب، بحيث يمكن إزالة الأجزاء المعالجة دون إتلاف الجزء أو القالب. ↩