ما زلت أتذكر المرة الأولى التي تعاملت فيها مع تصميم المسمار اللولبي - لقد كان اختبارًا حقيقيًا للصبر والدقة!

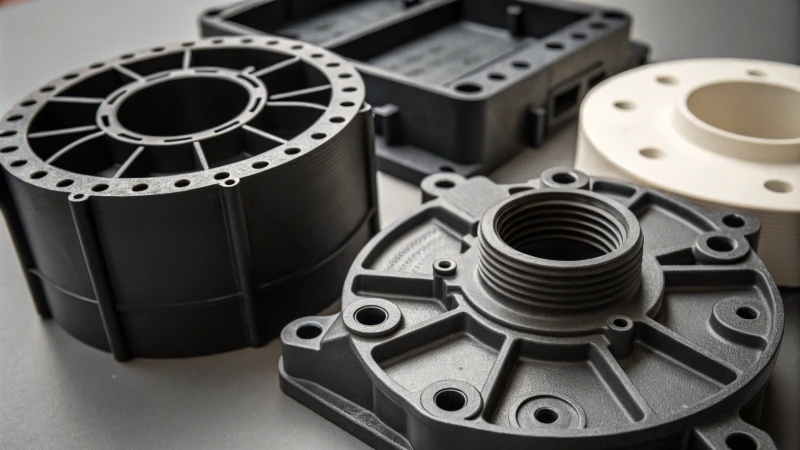

يتضمن تصميم رأس لولبي فعال تحسين سمك الجدار والقطر وزاوية السحب واختيار المواد لضمان الدعم والتثبيت دون المساس بسلامة الأجزاء أو قابلية التصنيع.

على مر السنين، أدركت أن كل عنصر من عناصر التصميم يلعب دورًا حاسمًا. إن فهم هذه التعقيدات يمكن أن يشكل الفرق بين التجميع السلس وإعادة العمل المحبطة. دعنا نتعمق أكثر في كل جانب، مع الإرشادات التفصيلية والرؤى التي يمكن أن ترفع تصميمات رأس المسمار الخاص بك لتلبية معايير الصناعة.

سمك الجدار أمر بالغ الأهمية لتصميم رئيس المسمار.حقيقي

سمك الجدار المناسب يضمن السلامة الهيكلية ويمنع الفشل.

لا يؤثر اختيار المواد على فعالية رأس المسمار.خطأ شنيع

يؤثر اختيار المواد على المتانة والتوافق مع الجزء المصبوب.

- 1. كيف يؤثر سمك الجدار على تصميم المسمار بوس؟

- 2. ما هي أفضل المواد لرؤساء المسمار؟

- 3. كيف تؤثر زوايا السحب على أداء الجزء المصبوب؟

- 4. كيف يؤثر القطر على فعالية المسمار اللولبي؟

- 5. كيف يمكنني التأكد من أن رؤساء البراغي يلبيون معايير الصناعة؟

- 6. ما هي الأخطاء الشائعة في تصميم Screw Boss وكيفية تجنبها؟

- 7. خاتمة

كيف يؤثر سمك الجدار على تصميم المسمار بوس؟

هل تساءلت يومًا كيف يمكن لشيء بسيط مثل سمك الجدار أن يؤثر على تصميمك أو يفسده؟

يعد سمك الجدار في تصميم رأس المسمار أمرًا حيويًا للقوة الهيكلية، وتدفق مواد القولبة، وأوقات التبريد، مما يضمن إدارة الضغط وتقليل العيوب.

دور سمك الجدار في السلامة الهيكلية

عندما بدأت العمل لأول مرة في تصميم الرؤوس اللولبية، تعلمت بسرعة مدى أهمية سمك الجدار. تخيل أنك تقوم ببناء برج من الكتل؛ تعتمد المتانة على مدى جودة ترتيب تلك الكتل وتوازنها. وبالمثل، يحتاج رأس المسمار إلى سُمك الجدار المناسب ليصمد بقوة في مواجهة الضغوط الميكانيكية. نحيف جدًا، وأنت تغازل الشقوق التي قد تؤدي إلى كارثة. سميك جدًا، وقد تجد نفسك تتعامل مع علامات الحوض أو الفراغات المزعجة.

| سمك الجدار | السلامة الهيكلية | القضايا المحتملة |

|---|---|---|

| رفيع | قليل | خطر التشقق |

| أفضل | متوازن | متين |

| سميك | عالي | علامات بالوعة، الفراغات |

التأثير على تدفق المواد والتبريد

أتذكر أحد مشاريعي المبكرة حيث قللت من تأثير سمك الجدار على تدفق المواد أثناء عملية التشكيل بالحقن. سمحت الجدران الرقيقة للمادة بالمرور عبر القالب، وهو ما كان رائعًا لتقليل أوقات الدورات ولكنه أدى إلى عمليات تعبئة غير مكتملة والتي تحولت إلى كابوس. على الجانب الآخر، كانت الجدران السميكة تعني أن المادة أخذت وقتها المناسب، مما أدى إلى فترات تبريد 1 . الأمر كله يتعلق بإيجاد المكان المناسب لتحقيق الكفاءة والجودة.

اعتبارات لتحسين تصميم المسمار بوس

- اختيار المواد : لقد تعلمت أن المواد المختلفة لها مراوغاتها عندما يتعلق الأمر بسمك الجدار. لنأخذ ABS 2 ، على سبيل المثال، حيث أن احتياجاته تختلف كثيرًا عن شيء مثل البولي كربونات.

- إرشادات التصميم : يعد الحفاظ على سمك الجدار موحدًا أمرًا أساسيًا، ولقد وجدت أن استخدام الأضلاع أو ألواح التقوية يمكن أن يكون طريقة ذكية لتعزيز القوة دون تراكم المزيد من المواد.

- المحاكاة والاختبار : لقد كانت أدوات مثل برنامج CAD بمثابة المنقذ بالنسبة لي. يساعد تشغيل عمليات المحاكاة في تحديد المشكلات المحتملة قبل أن تتحول إلى مشكلات أكبر أثناء الإنتاج.

من خلال وزن هذه العوامل بعناية، يمكن للمصممين مثلي إنشاء رؤوس لولبية لا تلبي معايير الأداء الوظيفي فحسب، بل تتحمل أيضًا قسوة التصنيع. تكمن الحيلة في موازنة سمك الجدار مع جوانب التصميم الأخرى للحصول على تلك النتائج المثالية في تصنيع المكونات البلاستيكية.

مزيد من القراءة

بالنسبة لأولئك منا الذين يحرصون على صقل حرفتنا، فإن الغوص في دراسات الحالة 3 حول تصميم المكونات البلاستيكية أو الدردشة مع خبراء المواد يمكن أن يقدم بعض الأفكار القوية. لقد كانت هذه الموارد لا تقدر بثمن في تحسين ممارسات التصميم الخاصة بي.

تزيد الجدران السميكة من السلامة الهيكلية للرأس اللولبي.حقيقي

توفر الجدران السميكة المزيد من المواد لتوزيع الضغط وتعزيز القوة.

تعمل الجدران الرقيقة على تقليل أوقات التبريد في عمليات التشكيل.خطأ شنيع

تسمح الجدران الرقيقة بتدفق أسرع للمواد، وليس بالضرورة تقليل وقت التبريد.

ما هي أفضل المواد لرؤساء المسمار؟

إن اتخاذ قرار بشأن المادة المناسبة لرؤساء البراغي يبدو وكأنه تجميع اللغز معًا. كل مادة لها نقاط قوتها ومراوغاتها، تمامًا كما أن لكل قطعة شكلها الخاص.

المواد العليا للرؤوس اللولبية هي ABS والبولي كربونات والنايلون، مما يوفر القوة والمتانة وقابلية التشكيل، وهي مثالية للمكونات البلاستيكية ذات الرؤوس اللولبية.

الخصائص الرئيسية للمواد المثالية

عند اختيار المواد للرؤوس اللولبية، ضع في اعتبارك عوامل مثل قوة الشد، والمرونة، والمقاومة الحرارية 4 . غالبًا ما يتم تفضيل اللدائن الحرارية نظرًا لتعدد استخداماتها وقدرتها على تحمل الإجهاد المتكرر دون أن تتشقق أو تتشوه.

| مادة | قوة الشد | المرونة | المقاومة الحرارية |

|---|---|---|---|

| ABS | معتدل | عالي | معتدل |

| البولي | عالي | معتدل | عالي |

| نايلون | عالي | عالي | معتدل |

لقد برزت بالنسبة لي اللدائن الحرارية لأنها تستطيع التعامل مع الضغط المتكرر دون أن تتشقق، وهو أمر بالغ الأهمية لضمان طول عمر المنتج.

مزايا اللدائن الحرارية

في رحلتي عبر عالم تصميم القوالب، أصبحت اللدائن الحرارية مثل ABS والبولي كربونات هي ما أقصده. إنها تشبه امتلاك سكين الجيش السويسري الموثوق به، فهي متعددة الاستخدامات وموثوقة. نظام ABS ، بفضل مقاومته للصدمات وسهولة تصنيعه، منقذًا للحياة في المواقف شديدة الضغط. إنه يذكرني بالوقت الذي عملت فيه في مشروع يتطلب متطلبات صارمة لمقاومة الصدمات؛ ABS بطل تلك القصة. على الجانب الآخر، يوفر البولي كربونات شفافية ممتازة وثباتًا حراريًا عاليًا، مما يجعله مثاليًا للتطبيقات التي تكون فيها هذه الميزات ذات أهمية قصوى.

اللدائن الحرارية مثل ABS (أكريلونيتريل بوتادين ستايرين) والبولي كربونات من الخيارات الشائعة لرؤوس البراغي لأنها تجمع بين القوة الميكانيكية وسهولة المعالجة 5 .

اعتبارات التصميم

اختيار المادة المناسبة هو مجرد الخطوة الأولى. يمكن أن يؤثر تصميم الرؤوس اللولبية بشكل كبير على الأداء، تمامًا مثل الطريقة التي يمكن أن تؤثر بها طريقة الوصفة على الطبق النهائي. إن ضمان سمك الجدار المناسب وتجنب القطع السفلية أثناء التشكيل هي دروس تعلمتها بالطريقة الصعبة.

Nylon 6 خيارًا ممتازًا آخر كثيرًا ما أفكر فيه، خاصة عند التعامل مع التطبيقات التي تتضمن أجزاء متحركة نظرًا لمقاومته الاستثنائية للتآكل وانخفاض الاحتكاك.

من خلال فهم خصائص هذه المواد، تعلمت تحسين تصميمات رؤوس البراغي ليس فقط من أجل الأداء ولكن أيضًا من أجل فعالية التكلفة. كل مشروع لديه مجموعة فريدة من المتطلبات، وتقييم هذه الاحتياجات هو المفتاح لاختيار المواد الأكثر ملاءمة.

تُفضل اللدائن الحرارية للرؤوس اللولبية بسبب مرونتها.حقيقي

توفر اللدائن الحرارية مرونة عالية، وهي ضرورية لتحمل الضغط.

يتمتع النايلون بمقاومة حرارية منخفضة مقارنة بالبولي كربونات.حقيقي

يتمتع البولي كربونات بمقاومة حرارية عالية، في حين أن النايلون معتدل.

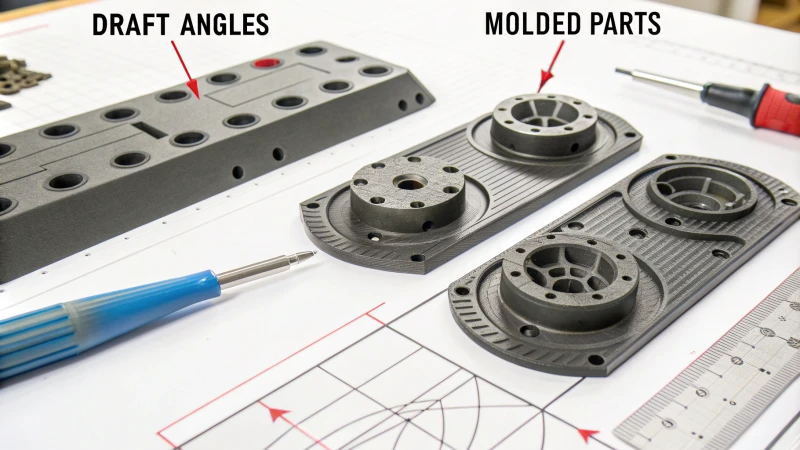

كيف تؤثر زوايا السحب على أداء الجزء المصبوب؟

هل تساءلت يومًا كيف يمكن لشيء صغير مثل زاوية المسودة أن يصنع تصميمك أو يفسده؟ اتضح أن هذه الزوايا الصغيرة تحمل المفتاح لعملية قولبة سلسة ونتائج منتج لا تشوبها شائبة.

تعمل زوايا السحب على تقليل الاحتكاك أثناء تحرير الأجزاء من القوالب، مما يحمي الأجزاء والقوالب من التلف، وبالتالي تعزيز جودة ومتانة المكونات المقولبة.

دور زوايا السحب في القذف

هل سبق لك أن حاولت إخراج كعكة من القالب دون دهنها أولاً؟ هذا ما يحدث عندما لا يكون للجزء المصبوب زاوية المسودة الصحيحة. عندما يبرد الجزء، فإنه ينكمش ويلتصق بالقالب. يمكن أن يحول هذا ما ينبغي أن يكون عملية طرد سلسة إلى معركة شاقة. لقد رأيت هذا يحدث بنفسي، عندما كنت أتعلم أساسيات التصميم في أيامي الأولى في التصميم. زاوية السحب 7 المدروسة جيدًا هذا الذوق الإضافي، مما يسمح للأجزاء بالانزلاق للخارج دون عناء، مثل السحر تقريبًا.

الجدول: تأثير زاوية المسودة على سهولة الطرد

| زاوية المسودة | سهولة القذف | الانتهاء من السطح |

|---|---|---|

| 0 درجة | صعب | فقير |

| 1-3 درجات | معتدل | جيد |

| 4+ درجات | سهل | ممتاز |

تقليل العيوب باستخدام المسودة المناسبة

إنه لأمر مدهش كيف يمكن لشيء غير مرئي بالعين المجردة أن يكون له مثل هذا التأثير العميق. بدون زوايا السحب الحاسمة هذه، يمكن للأجزاء أن تتشوه أو تخدش أثناء انتزاعها من القوالب، وهو ما يشبه محاولة تقشير ملصق عنيد دون ترك أي بقايا. وهذا أمر بالغ الأهمية بشكل خاص عند إنشاء مكونات إلكترونية معقدة حيث يكون لكل ملليمتر أهمية. أتذكر مشروعًا أدى فيه عيب بسيط في السطح إلى مشكلات كبيرة في التجميع، مما يؤكد مدى دقة كل شيء في هذا المجال.

الاعتبارات المادية ومرونة التصميم

المواد المختلفة تتصرف مثل الشخصيات المختلفة في الحفلة. على سبيل المثال، تشبه اللدائن الحرارية حياة الحفلة، فهي تتقلص أكثر وتحتاج إلى زوايا سحب أكبر مقارنة بنظيراتها الأكثر تحفظًا، وهي المواد المتصلبة بالحرارة. عندما أقوم بتصميم القوالب، أضع ذلك في الاعتبار دائمًا، وأضمن مراعاة السلوك الفريد لكل مادة للحفاظ على الاتساق في جميع المجالات. الصياغة المدروسة لا تقتصر فقط على تجنب العيوب؛ بل يتعلق الأمر بتعزيز كفاءة الإنتاج 8 أيضًا.

من خلال النسيج بزوايا مسودة صحيحة، يمكننا رفع شكل ووظيفة الأجزاء المصبوبة لدينا. إنه مثل ضرب جميع النغمات الصحيحة في أغنية، مما يضمن أن منتجاتنا لا تبدو رائعة فحسب، بل تفي أيضًا بمعايير الصناعة الصارمة دون أي عوائق.

تعمل زوايا السحب على تقليل الاحتكاك أثناء إخراج الجزء.حقيقي

تعمل زوايا المسودة على إنشاء استدقاق يقلل الاحتكاك بين الجزء والقالب.

تتطلب اللدائن الحرارية زوايا سحب أكبر من اللدائن الحرارية.خطأ شنيع

تتطلب اللدائن الحرارية زوايا سحب أكبر بسبب معدلات الانكماش المرتفعة.

كيف يؤثر القطر على فعالية المسمار اللولبي؟

أتذكر المرة الأولى التي أدركت فيها مدى أهمية قطر رأس المسمار في ضمان متانة المنتج - لقد كان ذلك بمثابة تغيير في قواعد اللعبة في مسيرتي المهنية في التصميم.

يعد قطر رأس المسمار أمرًا حيويًا للقوة والاستقرار، مما يؤثر على توزيع الحمل. الحجم الأمثل يضمن التثبيت الآمن، ويمنع فشل المواد أو تجريدها.

فهم ديناميكيات المسمار بوس

في رحلتي عبر عالم تصميمات المكونات البلاستيكية 9 ، برزت رؤوس البراغي دائمًا كأبطال مجهولين، خاصة عندما يتعلق الأمر بتثبيت الأجزاء بشكل آمن. أتذكر أنني كنت أعمل في مشروع حيث كان الفارق بين النجاح والكارثة يتوقف على الحصول على قطر رأس المسمار بشكل صحيح. لقد علمني أن القطر يلعب دورًا محوريًا في مقدار الحمولة التي يمكن أن يتحملها الرئيس ومدى مقاومته للتجريد. لا يجب أن يتناسب رأس المسمار المدروس جيدًا مع المسمار فحسب، بل يجب أن يتمتع أيضًا بسمك جدار كافٍ لتجنب التشوه - وهو درس تعلمته من تجربة كادت أن تفوت.

القطر الأمثل للقوة

لقد وجدت أن الهدف من الحصول على قطر لرأس المسمار يبلغ حوالي 2.5 ضعف القطر الرئيسي للمسمار هو نقطة رائعة. تسمح هذه النسبة للرئيس بالتعامل مع الضغط دون المساس بسلامة المادة. على سبيل المثال، إذا كنت تتعامل مع برغي يبلغ قطره 4 مم، فستحتاج إلى مسمار يبلغ قطره حوالي 10 مم لتوزيع الحمل بكفاءة. لقد احتفظت دائمًا بهذه القاعدة الأساسية في متناول يدي:

| حجم المسمار | أوصى القطر بوس |

|---|---|

| م3 | 7.5 ملم |

| م4 | 10 ملم |

| م5 | 12.5 ملم |

العوامل المؤثرة على اختيار القطر

وبطبيعة الحال، تم وضع القواعد ليتم تكييفها. لقد تعلمت أن المواد تتفاعل بشكل مختلف تحت الضغط، مما يعني أن ضبط الأقطار غالبًا ما يكون ضروريًا. على سبيل المثال، اضطررت ذات مرة إلى تعديل التصميمات لأن الأجزاء المصنوعة من البولي كربونات تتطلب أقطارًا مختلفة مقارنة بالبولي بروبيلين بسبب معامل الانحناء 10 . أيضًا، يمكن للظروف البيئية مثل تقلبات درجات الحرارة أن تؤثر على الأعمال، مما يجعل من الضروري أخذ هذه العوامل في الاعتبار أثناء التصميم.

اعتبارات عملية في التصميم

لقد أنقذني دمج الجوانب العملية مثل زوايا المسودة وخطوط الفصل أكثر من مرة من عيوب التصميم المحرجة. إن التأكد من أن الزعيم ليس قريبًا جدًا من حافة الجزء هو أمر أتمنى لو تم إخباري به مسبقًا - فهو يمكن أن يمنع التشقق أثناء التثبيت. في هذه الأيام، أعتمد بشكل كبير على أدوات التصميم بمساعدة الكمبيوتر لتصور المخاطر المحتملة قبل أن تصبح أخطاء مكلفة. كل تصميم هو درس مستفادة، وكل مشروع يضيف أداة أخرى إلى مجموعتي.

القطر الأمثل للرأس هو 2.5 مرة من القطر الرئيسي للمسمار.حقيقي

تسمح هذه النسبة بتوزيع الحمل بشكل فعال دون التنازل عن المواد.

يتطلب البولي كربونات والبولي بروبيلين نفس قطر الرأس.خطأ شنيع

تحتوي المواد المختلفة على وحدات انثناء مختلفة، مما يؤثر على احتياجات قطر الرأس.

كيف يمكنني التأكد من أن رؤساء البراغي يلبيون معايير الصناعة؟

هل تتذكر المرة الأولى التي حاولت فيها تجميع مكتب مسطح وأدركت أن المسمار الأساسي مفقود؟ إن تصميم الرؤوس اللولبية يشبه ضمان ملاءمة كل قطعة بشكل مثالي.

تأكد من أن رؤساء البراغي يلبيون معايير الصناعة من خلال اختيار المواد المناسبة، والحفاظ على الأبعاد الدقيقة، واتباع إرشادات التصميم مع CAD ومراجع الصناعة لتحسين الأداء الوظيفي والامتثال.

اختيار المواد لرؤساء المسمار

لقد وجدت نفسي ذات مرة في مأزق عندما فشلت مجموعة من النماذج الأولية لأنني قللت من أهمية اختيار المواد. الآن، أفهم أن اختيار المواد المناسبة، مثل ABS أو البولي كربونات أو النايلون، يمكن أن يحدث فرقًا كبيرًا. توفر هذه المواد خصائص فريدة مثل القوة والمرونة، والتي تعتبر ضرورية لأداء المنتج النهائي. فهم خصائص المواد 12 خطوة أساسية في عملية التصميم الخاصة بي.

دقة الأبعاد والتسامح

الدقة في الأبعاد ليست مجرد متطلب فني؛ إنه شكل من أشكال الفن الذي أصبحت أقدره بشدة. في بداية مسيرتي المهنية، تعلمت بالطريقة الصعبة عندما أدى خطأ طفيف في التقدير إلى إعادة التصميم بالكامل. الآن، أصبح استخدام برنامج CAD أمرًا طبيعيًا بالنسبة لي. فهو يضمن دقة القياسات والتفاوتات، وتجنب الأخطاء المكلفة. إن الإرشادات من المعايير الهندسية 13 هي المصادر التي أستخدمها للحفاظ على الدقة.

| البعد | التسامح (مم) |

|---|---|

| القطر | ±0.05 |

| ارتفاع | ±0.10 |

| سمك الجدار | ±0.02 |

إرشادات التصميم للأداء الأمثل

هناك قدر معين من الرضا في اتباع إرشادات التصميم التي تعد بالأداء الأمثل. مثل المرة التي اكتشفت فيها النسبة المثالية للارتفاع إلى القطر، والتي تتراوح عادة بين 2:1 إلى 4:1، أصبحت هذه النسبة حجر الزاوية في تصميماتي لتحقيق السلامة الهيكلية. إن إضافة الأضلاع للحصول على الدعم هي خدعة أخرى تعلمتها من العديد من دراسات الحالة الصناعية 14 .

تنفيذ أدوات CAD للحصول على الدقة

لقد كان العمل باستخدام أدوات CAD بمثابة تغيير جذري في كيفية تعاملي مع تصميم المسمار الرئيسي. تسمح لي هذه الأدوات بالنمذجة بدقة وحتى محاكاة اختبارات الضغط لضمان الامتثال قبل بدء الإنتاج. اكتشاف تقنيات CAD المتقدمة 15 إلى تعزيز دقة تصميمي بشكل كبير.

مراجع صناعة الاستشارات

في صناعة تتطور باستمرار، يعد البقاء على اطلاع بأحدث المعايير أمرًا ضروريًا. توفر لي إرشادات ISO ومواصفات الشركة المصنعة رؤى مهمة حول الاتجاهات الناشئة والمتطلبات التنظيمية. قم بمراجعة الأدلة الشاملة 16 للبقاء في المقدمة.

من خلال التركيز على هذه الجوانب، يمكنني التأكد من أن ماكينات التثبيت اللولبية الخاصة بي لا تلبي معايير الصناعة فحسب، بل تتجاوزها في كثير من الأحيان، مما يمهد الطريق لتصميمات منتجات متينة ومتوافقة.

ABS هو مادة شائعة لرؤساء المسمار.حقيقي

كثيرا ما يستخدم ABS للرؤوس اللولبية بسبب قوته.

يجب أن يكون ارتفاع رأس المسمار دائمًا ضعف قطره.خطأ شنيع

تختلف نسبة الارتفاع إلى القطر؛ يتراوح من 2:1 إلى 4:1.

ما هي الأخطاء الشائعة في تصميم Screw Boss وكيفية تجنبها؟

آه، عالم تصميم المسامير اللولبية - إنه متاهة يمكن أن تؤدي فيها أصغر الأخطاء إلى صداع كبير. لقد كنت هناك، وأنا أتساءل لماذا هذا التصميم الذي يبدو مثاليًا لن يصمد. دعونا نتعمق في تلك المزالق الشائعة وكيفية الابتعاد عنها.

تتضمن الأخطاء الشائعة في تصميم رأس المسمار القطر غير الصحيح، وسمك الجدار، وزوايا السحب. تجنب ذلك من خلال الالتزام بإرشادات التصميم المتعلقة بالأبعاد والمواد لتحقيق الأداء الأمثل للمنتج.

حجم القطر غير صحيح

يا فتى، أتذكر المرة الأولى التي قللت فيها من أهمية الحصول على القطر بشكل صحيح. انتهى بي الأمر ببراغي إما تذبذبت كما لو كانت تجري اختبارًا لعرض رقص أو لم تكن مناسبة على الإطلاق. تخيل الإحراج أمام فريقي! القطر الصغير جدًا يمكن أن يسبب كوابيس التجميع 17 ، في حين أن القطر الكبير جدًا يترك المواد الخاصة بك ضعيفة وعرضة للفشل.

كيفية تجنب ذلك : التزم بالجداول القياسية لأحجام البراغي؛ إنهم أفضل صديق لك هنا. تأكد من أن قطر الرأس مريح ولكن ليس خانقًا. راقب معدل انكماش المادة، فأنت لا تريد أي مفاجآت.

| حجم المسمار | أوصى القطر بوس | انكماش المواد |

|---|---|---|

| #4 | 3.6 ملم | 0.5% |

| #6 | 4.8 ملم | 0.6% |

سمك الجدار غير مناسب

ثم هناك ملحمة سمك الجدار. لقد تعلمت هذا الدرس بالطريقة الصعبة عندما صممت جزءًا يشبه اليقطين خلال عيد الهالوين بسبب علامات الغرق 18 . على الجانب الآخر، إذا كنت نحيفًا جدًا فإنك تخاطر بالمساس بالقوة.

كيفية تجنب ذلك : اهدف إلى الحصول على سمك جدار يتناغم مع المناطق المحيطة به. وبشكل عام، فإن الحفاظ عليه بنسبة تتراوح بين 40-60% من سمك الجدار الاسمي للجزء يعمل بشكل جيد.

زوايا مشروع غير كافية

كانت زوايا المسودة عقبة أخرى تعثرت فيها. إن الأمر يشبه محاولة إزالة العلكة من تحت حذائك إذا لم تقم بذلك بشكل صحيح. بدون زاوية مسودة كافية، فإن إزالة القطعة من القالب هو عمل محفوف بالمخاطر يمكن أن يؤدي إلى الضرر.

كيفية تجنب ذلك : يمكن أن تكون زاوية السحب الدنيا البالغة 0.5 درجة منقذة للحياة، مما يجعل من السهل تحريرها من القوالب وإضفاء لمسة لطيفة على سطحك.

مخاوف اختيار المواد

إن اختيار المادة الخاطئة يشبه اختيار زوج من الأحذية يبدو رائعًا ولكنه يسبب لك البثور بعد ساعة. إن الرئيس الهش أو المتهالك بشكل مفرط ليس أمرًا ممتعًا.

كيفية تجنب ذلك : حدد المواد بناءً على ما يحتاج الجزء الخاص بك إلى القيام به. ضع في اعتبارك عوامل مثل مقاومة درجات الحرارة، والقوة الميكانيكية، والتوافق الكيميائي 19 .

عدم وجود تعزيزات الضلع

وأخيرًا، لا تقلل من شأن تعزيزات الأضلاع. لقد تخطيتها مرة واحدة، معتقدًا أن مديري كان قويًا بما يكفي بمفرده، فقط لرؤيته ينهار تحت الضغط مثل بيت من ورق.

كيفية تجنب ذلك : تصميم أضلاع حول قاعدة الرئيس بشكل استراتيجي. يجب أن يقدموا الدعم دون أن يعيقوا إدخال المسمار، وأن يتعاملوا مع الضغط كالمحترفين.

في صناعتنا دائمة التطور، يعد البقاء على اطلاع بأفضل الممارسات أمرًا بالغ الأهمية. من المفيد استثمار الوقت في التعلم المستمر لتحسين التصاميم والعمليات. للحصول على رؤى أكثر تقدمًا حول تصميمات المسامير اللولبية، راجع الموارد المخصصة لمصممي المنتجات 20 . دعونا نستمر في دفع حدود التصميم هذه معًا!

يؤدي الحجم غير الصحيح للقطر إلى إضعاف دعم رأس المسمار.حقيقي

يمكن أن يؤدي القطر الخاطئ إلى تركيب غير مناسب للمسمار أو دعم مادي ضعيف.

استخدام الجدران السميكة يمنع ظهور علامات الغرق في رؤوس البراغي.خطأ شنيع

يمكن أن تتسبب الجدران السميكة في ظهور علامات بالوعة بسبب التبريد غير المتساوي.

خاتمة

يتضمن تصميم رأس لولبي فعال تحسين سماكة الجدار، والقطر، وزوايا السحب، واختيار المواد لضمان السلامة الهيكلية وقابلية التصنيع في المكونات البلاستيكية.

-

فهم كيفية تأثير سمك الجدار على أوقات التبريد، مما يؤثر على كفاءة الإنتاج وجودته. ↩

-

قارن بين كيفية استجابة المواد المختلفة مثل ABS والبولي كربونات للتغيرات في سمك الجدار. ↩

-

احصل على رؤى عملية من دراسات الحالة حول تحسين سمك الجدار في التصاميم البلاستيكية. ↩

-

اكتشف كيف تؤثر المقاومة الحرارية في اللدائن الحرارية على المتانة في البيئات ذات درجات الحرارة المرتفعة، مما يضمن الحفاظ على سلامة رؤوس البراغي تحت الضغط. ↩

-

تعرف على سبب تفضيل نظام ABS لتوازن قوته ومقاومته للصدمات وسهولة المعالجة في تصنيع الرؤوس اللولبية. ↩

-

اكتشف كيف تجعل مقاومة النايلون للتآكل والاحتكاك المنخفض منه اختيارًا ممتازًا للمواد للتطبيقات ذات الأجزاء المتحركة. ↩

-

فهم المفهوم الأساسي لزوايا السحب لفهم أهميتها في قولبة الحقن. ↩

-

اكتشف كيف تساهم زوايا السحب المناسبة في تعزيز كفاءة الإنتاج. ↩

-

اكتشف سبب أهمية رؤوس البراغي في تأمين المكونات داخل التصميمات البلاستيكية، مما يعزز سلامة التجميع بشكل عام. ↩

-

اكتشف كيف يؤثر معامل الانثناء على أداء المواد البلاستيكية، مما يؤثر على خيارات التصميم في التطبيقات الهندسية. ↩

-

تعرف على مزايا CAD في تصميم القوالب وتحسين الدقة وتقليل معدلات الخطأ في التصنيع. ↩

-

يساعد استكشاف خصائص المواد في اختيار المواد المناسبة للمتانة والقوة في تصميم رأس المسمار. ↩

-

تضمن مراجعة المعايير الهندسية الالتزام بتفاوتات الأبعاد الدقيقة، وهو أمر بالغ الأهمية لتصميمات رؤوس البراغي الموثوقة. ↩

-

يوفر فحص دراسات الحالة رؤى عملية حول استراتيجيات التصميم الناجحة لرؤساء البراغي. ↩

-

يؤدي تعلم تقنيات CAD المتقدمة إلى تعزيز الدقة في النمذجة والتحقق من تصميمات المسامير اللولبية. ↩

-

تساعد مراجعة إرشادات ISO في مواءمة التصاميم مع المعايير الدولية، مما يضمن الامتثال والجودة. ↩

-

تعرف على كيفية تأثير الحجم غير الصحيح على كفاءة التجميع واستكشف الإرشادات لتحسين الملاءمة. ↩

-

فهم كيف يتسبب سمك الجدار غير المناسب في حدوث العيوب واكتشاف تقنيات التخفيف منها. ↩

-

اكتشف كيف يؤدي اختيار المادة المناسبة إلى تحسين المتانة والأداء. ↩

-

يمكنك الوصول إلى رؤى الخبراء حول تحسين التصميمات لتحقيق المتانة والكفاءة. ↩