تعتبر صب الحقن عملية تصنيع متعددة الاستخدامات ، ولكن عندما يتعلق الأمر بإنتاج أجزاء يجب أن تقاوم الحرارة الشديدة ، تكون المخاطر أعلى. تعتبر المواد البلاستيكية ذات درجة الحرارة العالية مثل PEEK و PEI و PPS ضرورية في الصناعات مثل الفضاء والسيارات والإلكترونيات ، حيث تتعرض الأجزاء لدرجات حرارة تتجاوز 150 درجة مئوية. ومع ذلك ، فإن التصميم لهذه المواد يتطلب اهتمامًا دقيقًا لخصائص المواد 1 ، وتصميم العفن 2 ، ومعلمات المعالجة.

يتطلب صب الأجزاء ذات درجة الحرارة العالية اختيارًا دقيقًا للمواد ، وتصميم قوي للعفن ، والتحكم الدقيق للعملية لضمان المتانة والأداء في الظروف القاسية.

يعد فهم الفروق الدقيقة في هذه العملية أمرًا ضروريًا للمهندسين والمصممين الذين يهدفون إلى إنتاج مكونات موثوقة وعالية الأداء. سوف يسير هذا الدليل من خلال الاعتبارات الأساسية ، من اختيار المواد إلى تحسين المعالجة ، وضمان تلبية قطع غيار درجات الحرارة العالية مع مطالب تطبيقاتها.

المواد البلاستيكية ذات درجة الحرارة العالية ضرورية للأجزاء المعرضة للحرارة الشديدة.حقيقي

تحافظ مواد مثل Peek و PEI على خصائصها الميكانيكية في درجات حرارة تزيد عن 150 درجة مئوية ، مما يجعلها مثالية للبيئات الصعبة.

صب الحقن هو الطريقة الوحيدة القابلة للحياة لإنتاج الأجزاء البلاستيكية عالية الحرارة.خطأ شنيع

على الرغم من أن صب الحقن فعال للغاية ، إلا أنه يمكن استخدام بدائل مثل تصنيع CNC أو الطباعة ثلاثية الأبعاد للنماذج الأولية أو الإنتاج المنخفض الحجم.

- 1. ما هي المواد البلاستيكية ذات درجة الحرارة العالية ولماذا هي مهمة؟

- 2. ما هي الخطوات الرئيسية في عملية صب الحقن للأجزاء ذات درجة الحرارة العالية؟

- 3. ما هي اعتبارات التصميم الحاسمة لقولبة الحقن عالية الحرارة؟

- 4. كيف تختار بين صب الحقن وطرق التصنيع الأخرى؟

- 5. ما هي التحديات الشائعة في قولبة حقن الأجزاء عالية الحرارة؟

- 6. خاتمة

ما هي المواد البلاستيكية ذات درجة الحرارة العالية ولماذا هي مهمة؟

تم تصميم البلاستيكات ذات درجة الحرارة العالية للحفاظ على سلامتها الهيكلية وأدائها في البيئات التي تفشل فيها البلاستيك القياسي. هذه المواد ضرورية للتطبيقات التي تتطلب مقاومة الحرارة ، والاستقرار الكيميائي ، والقوة الميكانيكية.

تعتبر المواد البلاستيكية ذات درجة الحرارة العالية ، مثل PEEK و PEI و PPS ، حيوية للأجزاء في الفضاء والسيارات والإلكترونيات بسبب قدرتها على مواجهة درجات الحرارة التي تتجاوز 150 درجة مئوية مع تقديم خصائص ميكانيكية وكيميائية ممتازة.

| مادة | الحد الأقصى لدرجة حرارة الخدمة | الخصائص الرئيسية | التطبيقات المشتركة |

|---|---|---|---|

| نظرة خاطفة | 260 درجة مئوية | قوة عالية، المقاومة الكيميائية | أجزاء محرك الطيران ، والزرع الطبي |

| PEI | 170 درجة مئوية | مثبطات اللهب ، العزل الكهربائي | الإلكترونيات ، التصميمات الداخلية للسيارات |

| بس | 220 درجة مئوية | استقرار الأبعاد ، امتصاص الرطوبة المنخفض | أجهزة استشعار السيارات ، الموصلات الكهربائية |

بولي إيثركيتون (نظرة خاطفة)

Peek هي مادة بارزة للتطبيقات عالية الحرارة. مع نقطة انصهار من 343 درجة مئوية ، يمكن أن تعمل بشكل مستمر عند 260 درجة مئوية مع الحفاظ على قوة ميكانيكية ممتازة ومقاومة كيميائية. إن قابلية التشهير المنخفضة ومقاومة التآكل العالية تجعلها مثالية للتطبيقات الطيران والتطبيقات الطبية. ومع ذلك ، يتطلب PEEK معالجة دقيقة بسبب ارتفاع درجة حرارة الذوبان والحساسية لمعدلات التبريد.

بولي إيثيريميد (PEI)

يوفر PEI ، المعروف غالبًا باسمه التجاري Ultem ، توازنًا في مقاومة الحرارة ، وتثبيت اللهب ، والعزل الكهربائي. مع درجة حرارة خدمة مستمرة تبلغ 170 درجة مئوية ، يتم استخدامها عادة في الإلكترونيات والتصميمات الداخلية للسيارات. من أسهل معالجة PEI من نظرة خاطفة ولكن لا يزال يتطلب التحكم في درجة الحرارة الدقيقة لتجنب العيوب.

كبريتيد البولي فينيلين (PPS)

يتم تقدير PPS لاستقرارها الأبعاد ومقاومة المواد الكيميائية والرطوبة. يمكن أن تصمد أمام درجات الحرارة حتى 220 درجة مئوية ، مما يجعلها مناسبة للتطبيقات السيارات والكهربائية. PPS عرضة للفلاش أثناء الصب ، لذلك فإن التحكم الدقيق في ضغط الحقن وتصميم القالب أمر ضروري.

نظرة خاطفة هي البلاستيك الأكثر تنوعا في درجة الحرارة.حقيقي

مزيج Peek من مقاومة الحرارة والقوة والاستقرار الكيميائي يجعلها مناسبة لمجموعة واسعة من التطبيقات الصعبة.

المواد البلاستيكية ذات درجة الحرارة العالية هي دائما أغلى من البلاستيك القياسي.خطأ شنيع

على الرغم من أن التكلفة ذات الأساس في كثير من الأحيان ، إلا أن التكلفة لها ما يبررها من خلال أدائها المتفوق في الظروف القاسية ، ويعتمد اختيار المواد على احتياجات التطبيق المحددة.

ما هي الخطوات الرئيسية في عملية صب الحقن للأجزاء ذات درجة الحرارة العالية؟

تتضمن الأجزاء ذات درجة الحرارة العالية الحقن سلسلة من الخطوات التي يتم التحكم فيها بعناية لضمان الحفاظ على خصائص المادة ويلبي الجزء مواصفات التصميم.

تتضمن عملية صب الحقن للأجزاء ذات درجة الحرارة العالية اختيار المواد 3 ، تصميم القالب ، إعداد الماكينة ، الحقن ، التبريد ، كل ، يتطلب كل منهما تحكمًا دقيقًا للتعامل مع التحديات الفريدة للبلاستيك عالي الحرارة.

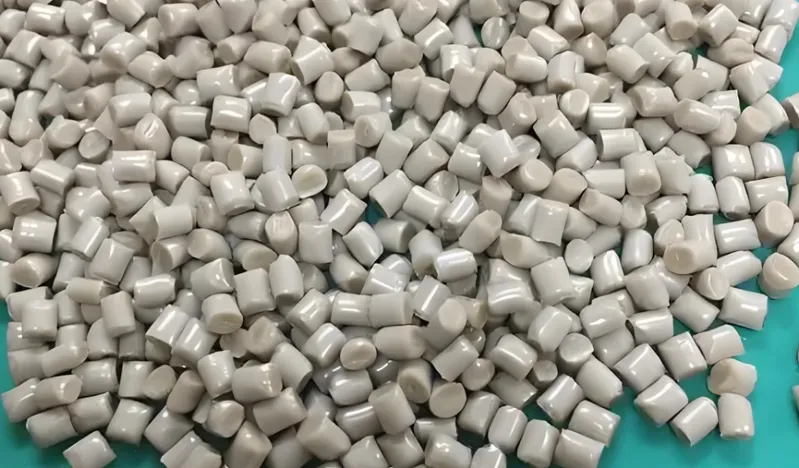

اختيار المواد

اختيار المادة الصحيحة هو أساس صب الحقن الناجح في درجة الحرارة 4 . يجب أن توجه عوامل مثل درجة حرارة التشغيل والتعرض الكيميائي والإجهاد الميكانيكي عملية الاختيار. على سبيل المثال ، تعتبر Peek مثالية للحرارة الشديدة ، بينما توفر PEI عزلًا كهربائيًا أفضل.

تصميم القالب

يجب أن تصمد قوالب للبلاستيك المرتفع في درجات الحرارة. يتم استخدام مواد مثل الصلب H-13 بشكل شائع لمتانتها. بالإضافة إلى ذلك ، يجب أن يتضمن القالب ميزات مثل سمك الجدار الموحد وزوايا مسودة كافية لمنع التزييف وضمان سهولة طرد.

إعداد الجهاز

يجب تكوين آلات صب الحقن للتعامل مع درجات حرارة المعالجة العالية المطلوبة لمواد مثل نظرة خاطفة (حتى 400 درجة مئوية). تحتاج درجات حرارة البرميل والفوهة ، وكذلك درجات حرارة العفن ، إلى معايرة دقيقة لتجنب تدهور المواد أو التعبئة غير المكتملة.

حقن

أثناء الحقن ، يتم إجبار البلاستيك المنصهر على تجويف القالب. بالنسبة للمواد البلاستيكية عالية الحرارة ، يعد التحكم في سرعة الحقن والضغط أمرًا بالغ الأهمية لمنع العيوب مثل الفلاش أو الفراغات. غالبًا ما تكون سرعات الحقن أبطأ ضرورية لإدارة لزوجة المادة.

تبريد

يجب إدارته بعناية للتبريد لمنع التزييف أو الضغوط الداخلية. غالبًا ما يكون للمواد البلاستيكية ذات درجة الحرارة العالية الموصلية الحرارية ضعيفة ، لذلك يتم استخدام قنوات التبريد أو المسامير الحرارية لضمان تبديد الحرارة. قد تكون أوقات التبريد أطول من المواد البلاستيكية القياسية.

طرد

يجب إخراج الأجزاء بعناية لتجنب الأضرار. ينصح بزوايا مسودة لا يقل عن 1 درجة لكل بوصة من عمق التجويف لتسهيل الطرد السلس دون التأكيد على الجزء.

التبريد هو الخطوة الأكثر أهمية في تصالب الحقن أجزاء عالية الحرارة.خطأ شنيع

في حين أن التبريد مهم ، فإن اختيار المواد وتصميم العفن أمران حاسمان بنفس القدر لضمان جودة الجزء والأداء.

تتطلب المواد البلاستيكية ذات درجة الحرارة العالية أوقات تبريد أطول من البلاستيك القياسي.حقيقي

نظرًا لضعف الموصلية الحرارية ، غالبًا ما تحتاج المواد البلاستيكية ذات درجة الحرارة العالية إلى فترات تبريد ممتدة لتوحيدها بشكل صحيح.

ما هي اعتبارات التصميم الحاسمة لقولبة الحقن عالية الحرارة؟

يتطلب تصميم الأجزاء لتصلب الحقن عالية درجة الحرارة الاهتمام بالتفاصيل لتجنب المزالق الشائعة مثل التزييف أو علامات الحوض أو ثبات الأبعاد الضعيفة.

تشمل اعتبارات التصميم الرئيسية سماكة الجدار الموحدة 5 ، زوايا المسودة 6 ، موقع البوابة ، القنوات التهوية ، وقنوات التبريد 7 ، وكلها ضرورية لإنتاج أجزاء عالية من درجات الحرارة الخالية من العيوب.

سمك الجدار الموحد

يعد الحفاظ على سمك الجدار المتسق (عادة 1.5-2.5 مم) أمرًا بالغ الأهمية لمنع التزييف وضمان التبريد. يمكن أن تؤدي الاختلافات في السماكة إلى انكماش تفاضلي ، مما يسبب ضغوطًا داخلية أو عدم دقة الأبعاد.

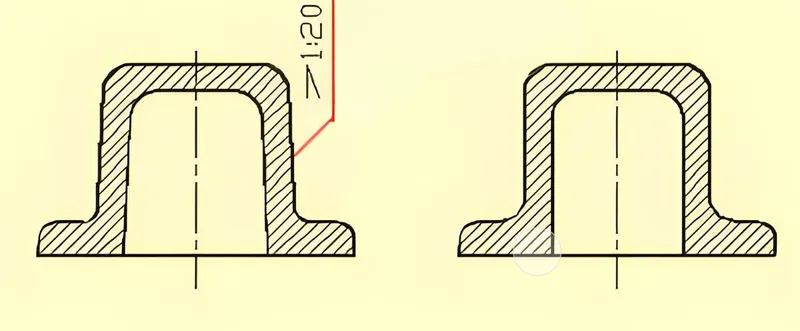

مشروع الزوايا

مسودة زوايا لا تقل عن 1 درجة لكل بوصة من عمق التجويف ضرورية لتسهيل طرد جزء. بالنسبة للبلاستيك المرتفع درجات الحرارة ، والتي يمكن أن تكون أكثر هشاشة ، فإن زوايا المسودة المناسبة تقلل من خطر حدوث تلف جزئي أثناء الإزالة.

موقع البوابة

يجب وضع البوابات في المناطق التي يتم فيها تحسين التدفق وتقليل الإجهاد. بالنسبة للأجزاء ذات درجة الحرارة العالية ، غالبًا ما توجد بوابات في أقسام أكثر سمكا لضمان ملء كامل قبل أن يبرد المادة.

التنفيس

يعد التنفيس الكافي ضروريًا للسماح للغازات المحاصرة بالهروب ، ومنع العيوب مثل الحروق أو الفراغات. يجب وضع الفتحات بشكل استراتيجي على طول خط الفراق أو في المناطق المعرضة لتراكم الغاز.

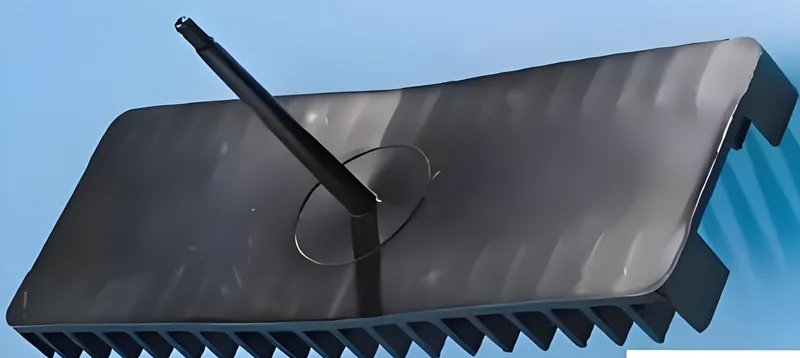

قنوات التبريد

التبريد الفعال أمر بالغ الأهمية للبلاستيك عالية الحرارة. يجب تصميم قنوات التبريد لتوفير تبديد موحد للحرارة ، وغالبًا ما تتطلب تبريدًا مطابقًا أو دبابيس حرارية للهندسة المعقدة.

| ميزة التصميم | توصية | غاية |

|---|---|---|

| سمك الجدار | 1.5-2.5 مم ، موحد | يمنع تزييفه ، يضمن حتى التبريد |

| مشروع الزوايا | ≥1 ° لكل بوصة من العمق | يسهل طرد |

| موقع البوابة | أقسام أكثر سمكا ، بعيدا عن المناطق الحرجة | يحسن التدفق ، ويقلل من التوتر |

| التنفيس | على طول خط الفراق ، عمق 0.02-0.05 مم | يسمح للهروب من الغاز |

| قنوات التبريد | متساوٍ أو متوافق | يضمن التبريد الموحد |

سمك الجدار الموحد هو أهم اعتبار تصميم.حقيقي

إنه يؤثر بشكل مباشر على معدلات التبريد وسلامة جزئية ، مما يجعله جانبًا أساسيًا للتصميم.

مسودة زوايا ليست ضرورية للبلاستيك ارتفاع درجات الحرارة.خطأ شنيع

تعتبر زوايا المسودة ضرورية لجميع الأجزاء المقدمة من الحقن لضمان طرد سلس ومنع الضرر.

كيف تختار بين صب الحقن وطرق التصنيع الأخرى؟

يعتمد اختيار عملية التصنيع الصحيحة على عوامل مثل حجم الإنتاج ، وتعقيد جزء ، ومتطلبات المواد. صب الحقن 8 هو الخيار الأفضل لأجزاء عالية الحجم ومعقدة ، ولكن هناك بدائل لسيناريوهات مختلفة.

يعتبر صب الحقن مثاليًا للإنتاج ذو الحجم الكبير من أجزاء درجات الحرارة العالية المعقدة ، في حين أن CNC Machining 9 أو ثلاثية الأبعاد قد تكون أفضل للنماذج الأولية أو تشغيل الحجم المنخفض.

حجم الإنتاج

بالنسبة إلى عمليات الإنتاج الكبيرة ، يكون صب الحقن فعالًا من حيث التكلفة بسبب ارتفاع التكرار وانخفاض تكاليف كل جزء. ومع ذلك ، فإن الاستثمار الأولي للأدوات مرتفع ، مما يجعله أقل ملاءمة للدفعات الصغيرة.

جزء تعقيد

يتفوق صب الحقن في إنتاج هندسة معقدة مع التحمل الضيق. بالنسبة للأجزاء الأكثر بساطة ، قد تكون تصنيع CNC أكثر اقتصادا ، خاصة بالنسبة لأحجام منخفضة.

توافق المواد

لا يمكن لجميع طرق التصنيع التعامل مع المواد البلاستيكية عالية الحرارة. صب الحقن مناسب تمامًا للمواد مثل Peek و PEI ، في حين أن الطباعة ثلاثية الأبعاد محدودة وغالبًا ما تفتقر إلى مقاومة الحرارة اللازمة.

| عامل | صب الحقن | التصنيع باستخدام الحاسب الآلي | الطباعة ثلاثية الأبعاد |

|---|---|---|---|

| مقدار | عالي | قليل | قليل |

| تعقيد | عالي | واسطة | عالي |

| خيارات المواد | نطاق واسع | محدود | محدود جدا |

| تكلفة الأدوات | عالي | قليل | لا أحد |

| تكلفة لكل جزء | منخفض (حجم كبير) | عالي | عالي |

يعد صب الحقن دائمًا هو الخيار الأفضل للأجزاء ذات درجة الحرارة العالية.خطأ شنيع

على الرغم من فعاليتها للعديد من التطبيقات ، يمكن أن تكون طرق أخرى مثل تصنيع CNC أكثر فعالية من حيث التكلفة للنماذج الأولية أو عمليات الإنتاج الصغيرة.

الطباعة ثلاثية الأبعاد غير مناسبة للبلاستيك عالية الحرارة.خطأ شنيع

يمكن لبعض تقنيات الطباعة ثلاثية الأبعاد معالجة مواد درجات الحرارة العالية ، ولكنها قد لا تتطابق مع أداء الأجزاء المقدمة من الحقن.

ما هي التحديات الشائعة في قولبة حقن الأجزاء عالية الحرارة؟

يمثل صب الحقن للمواد البلاستيكية عالية الحرارة تحديات فريدة تتطلب إدارة دقيقة لتجنب العيوب وضمان جودة جزء.

تشمل التحديات الشائعة تدهور المواد 11 ، تزييف 12 ، فلاش ، واستقرار الأبعاد 13 ، وكلها يمكن تخفيفها من خلال التصميم المناسب والتحكم في العملية.

تدهور المواد

يمكن أن تسبب درجات حرارة المعالجة المرتفعة التدهور الحراري إذا لم تتم إدارتها بشكل صحيح. هذا يمكن أن يؤدي إلى تلون ، أو انخفاض الخصائص الميكانيكية ، أو حتى فشل جزئي. من الضروري استخدام درجات حرارة البرميل الصحيحة والفوهة.

تزييفها

نظرًا لارتفاع معدلات الانكماش في بعض المواد البلاستيكية ذات درجة الحرارة المرتفعة ، فإن التزييف يمثل قضية شائعة. يمكن أن يساعد ضمان سمك الجدار الموحد وتحسين التبريد في تقليل هذه المشكلة.

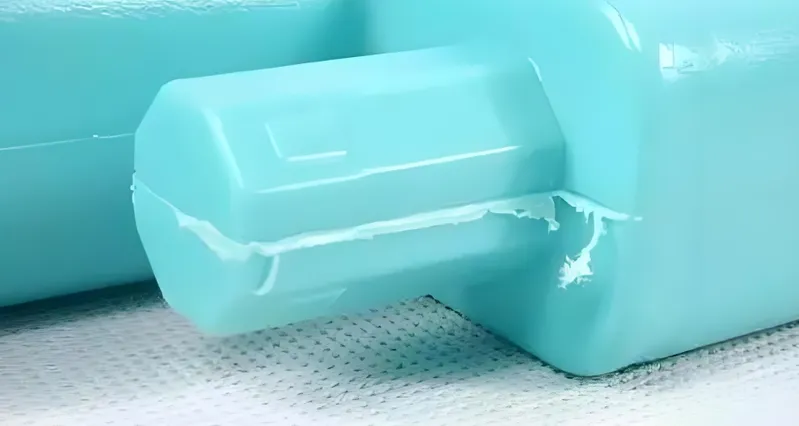

فلاش

مواد مثل PPS عرضة للفلاش ، حيث تهرب المواد الزائدة من تجويف القالب. من الضروري التحكم الدقيق في ضغط الحقن وقوة التثبيت في العفن لمنع ذلك.

الاستقرار الأبعاد

يمكن أن تظهر المواد البلاستيكية ذات درجة الحرارة العالية انكماشًا كبيرًا ، مما يؤثر على دقة الأبعاد. يمكن أن يساعد حساب الانكماش في تصميم القالب واستخدام المواد ذات معدلات الانكماش المنخفضة ، مثل PPS ، في الحفاظ على التحمل.

تزييف لا مفر منه في صب الحقن عالية درجة الحرارة.خطأ شنيع

مع التصميم السليم والتحكم في العملية ، يمكن تقليل التزييف أو القضاء عليه.

الفلاش أكثر شيوعًا في البلاستيكات ذات درجة الحرارة العالية من البلاستيك القياسي.حقيقي

مواد مثل PPS لها انخفاض اللزوجة في درجات حرارة عالية ، مما يزيد من خطر الفلاش إذا لم يتم إدارته بشكل صحيح.

خاتمة

إن الأجزاء ذات درجة حرارة الحقن هي عملية معقدة ولكنها مجزية عند القيام بها بشكل صحيح. من خلال التركيز على اختيار المواد وتصميم العفن وتحسين العملية ، يمكن للمصنعين إنتاج أجزاء تتفوق في البيئات الأكثر تطلبًا. سواء كنت تعمل في الفضاء أو السيارات أو الإلكترونيات ، فإن فهم هذه الاعتبارات الرئيسية سيساعدك على تحقيق النجاح في مشروعك التالي.

-

سيوفر هذا المورد نظرة ثاقبة حول كيفية تأثير خصائص المواد على أداء ومتانة الأجزاء المقولبة. ↩

-

تعرف على استراتيجيات تصميم العفن الفعالة التي تعزز أداء مكونات درجات الحرارة العالية في مختلف الصناعات. ↩

-

سيوفر هذا الرابط رؤى لاختيار المواد المناسبة لعلم صب الحقن ، وهو أمر بالغ الأهمية لتحقيق الأداء المطلوب والمتانة. ↩

-

استكشف هذا المورد لفهم أفضل الممارسات والتقنيات لتصلب حقن درجة الحرارة العالية الناجحة ، وضمان الجودة والكفاءة. ↩

-

يعد فهم سماكة الجدار الموحدة أمرًا حيويًا لمنع تزييف وضمان حتى التبريد في صب الحقن عالي درجة الحرارة. ↩

-

يمكن أن يساعدك استكشاف دور مسودة الزوايا في تحسين الطرد جزءًا وتقليل الأضرار أثناء عملية الصب. ↩

-

يعد التعرف على تصميم قناة التبريد أمرًا ضروريًا لتحقيق تبديد الحرارة الموحد ومنع العيوب في الأجزاء المقولبة. ↩

-

استكشف فوائد صب الحقن للإنتاج ذو الحجم الكبير والأجزاء المعقدة ، ومعرفة ما إذا كان الخيار الصحيح لاحتياجاتك. ↩

-

تعرف على مزايا وقيود Machining CNC مقارنة بقولبة الحقن ، وخاصة للإنتاج ذو الحجم المنخفض. ↩

-

اكتشف تحديات استخدام الطباعة ثلاثية الأبعاد للتطبيقات عالية الحرارة واستكشاف طرق التصنيع البديلة. ↩

-

يعد فهم تدهور المواد أمرًا ضروريًا للحفاظ على جودة الجزء ومنع الفشل في تطبيقات درجات الحرارة العالية. ↩

-

يمكن أن يؤدي استكشاف الحلول لتشويه إلى تعزيز جودة وأداء الأجزاء المقولبة ، مما يضمن منتجات نهاية أفضل. ↩

-

يعد تحسين الاستقرار الأبعاد مفتاح تحقيق التحمل الدقيق وتعزيز وظائف المكونات المقولبة. ↩