إن اختيار نظام الطرد المناسب للقالب الخاص بك يبدو وكأنه اختيار الأداة المثالية في صندوق أدوات مزدحم - وهو أمر شاق ولكنه بالغ الأهمية.

اختر نظام الطرد المناسب للقالب الخاص بك من خلال مراعاة مدى تعقيد تصميم الأجزاء ونوع المادة وطرق الطرد المناسبة لتعزيز الكفاءة وتقليل العيوب.

عندما أفكر في رحلتي الخاصة، أتذكر المرة الأولى التي واجهت فيها هذا التحدي. لقد تم تكليفي بتصميم قالب لمكون إلكتروني معقد بشكل خاص. لقد جعلني تعقيد هذا الجزء أشك في كل حركاتي، لكن الغوص عميقًا في الفروق الدقيقة في أنظمة القذف كان بمثابة الإنجاز الذي حققته.

يعد فهم هذه العوامل الرئيسية في اختيار نظام الطرد أمرًا ضروريًا لنجاح تصميم وتصنيع القوالب. في الأقسام التالية، سأشارك الأفكار التي كنت أتمنى لو كنت أعرفها في ذلك الوقت، مما يوفر لك دليلًا شاملاً لاتخاذ قرارات مستنيرة.

يؤثر نظام الطرد على كفاءة إنتاج القالب.حقيقي

يؤدي اختيار نظام الطرد الصحيح إلى تحسين سرعة الإنتاج وجودته.

نوع المادة لا علاقة له باختيار نظام الطرد.خطأ شنيع

يؤثر نوع المادة على طريقة الطرد المناسبة للقوالب.

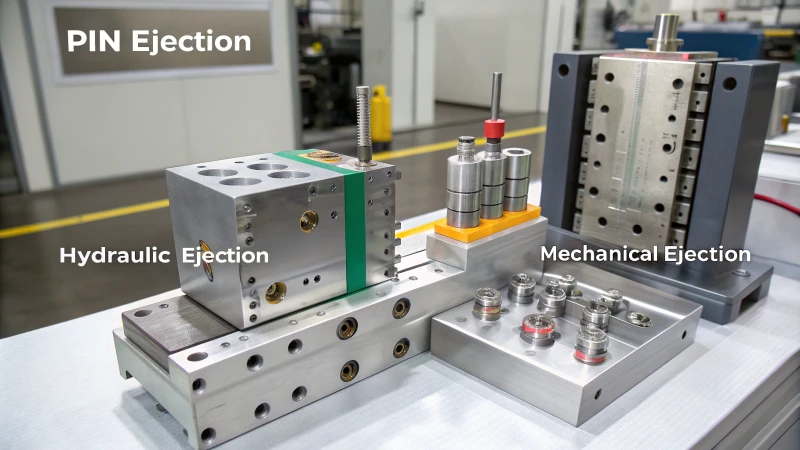

ما هي الأنواع المختلفة لأنظمة الطرد؟

هل تساءلت يومًا ما الذي يحدث في صنع تلك الأداة البلاستيكية المثالية التي نستخدمها كل يوم؟ الأمر كله يتعلق بسحر أنظمة الطرد في قولبة الحقن.

تعمل أنظمة الطرد المختلفة في قوالب الحقن - الدبوس والجلبة والشفرة ولوحة التجريد - على تحسين كفاءة إزالة الأجزاء، مما يؤثر على جودة الأجزاء المصبوبة وسرعة الإنتاج.

نظام طرد الدبوس

اسمحوا لي أن أشارككم قصة صغيرة. أتذكر المرة الأولى التي واجهت فيها نظام طرد الدبوس خلال أيامي الأولى في هذا المجال. تخيل هذا: دبابيس صغيرة تدفع الجزء المصبوب بدقة، مثل السحر تقريبًا. يعد هذا النظام بمثابة العمود الفقري لهذه الصناعة - فهو فعال من حيث التكلفة ومتعدد الاستخدامات، على الرغم من أنه يترك أحيانًا تلك العلامات المميزة على منتجاتك. إنه مثل استخدام أداة قديمة موثوقة؛ يمكن الاعتماد عليها ولكنها ليست مثالية دائمًا.

هذا النظام 1 فعالاً من حيث التكلفة ومناسبًا للعديد من التطبيقات ولكنه يمكن أن يترك علامات مرئية على المنتج.

نظام طرد الأكمام

تخيل أنك تعمل في مشروع حيث تحتاج إلى قولبة شيء أسطواني، مثل غلاف قلم أنيق. يصبح نظام طرد الأكمام أفضل صديق لك هنا. إنها تستخدم الأكمام الأسطوانية لإخراج الأجزاء بشكل موحد، مما يجعلها مثالية لتجنب أي علامات أو تشوهات قبيحة. إنها أغلى قليلاً من أنظمة الدبوس، ولكن عندما تهدف إلى الكمال، فإن الأمر يستحق كل قرش.

| ميزة | طرد دبوس | طرد الأكمام |

|---|---|---|

| يكلف | قليل | واسطة |

| العلامات على المنتج | نعم | لا |

| مثالية للأشكال | متنوع | أسطواني |

نظام طرد الشفرة

ثم هناك تلك القطع الدقيقة، التي ربما تكون مكونًا إلكترونيًا رفيعًا ومعقدًا. هذا هو المكان الذي تتألق فيه أنظمة طرد الشفرة. بفضل الشفرات الرفيعة للغاية، تقوم بدفع الأجزاء بلطف إلى الخارج دون إتلافها. إنه مثل إدخال الخيط في الإبرة، فهو يتطلب الدقة ولكنه يوفر البراعة.

أنظمة الشفرات 2 محاذاة دقيقة لتجنب إتلاف القالب أو المنتج.

نظام لوحة المتعرية

بالنسبة للمشاريع الأكبر حجمًا، مثل صناعة هيكل جهاز تلفزيون بشاشة مسطحة، فإن نظام لوحة التجريد هو الحل الأمثل لك. إنها قوية وموثوقة، ويمكن تجريد الأجزاء بسهولة بدون دبابيس أو شفرات. فهو يتعامل مع الأجزاء الثقيلة برشاقة، مما يؤدي إلى تقصير أوقات الدورات على الرغم من حاجته إلى قوالب معقدة.

| ميزة | طرد الشفرة | لوحة المتعرية |

|---|---|---|

| الإجهاد على الجزء | قليل | منخفض جدًا |

| تعقيد العفن | معتدل | عالي |

| تأثير وقت الدورة | حيادي | مخفض |

إن فهم هذه الأنظمة المختلفة يشبه اختيار الأداة المناسبة للمهمة، فكل منها له غرضه ونقاط قوته. يمكن أن يؤدي الاختيار الصحيح إلى تحسين الكفاءة والجودة بشكل كبير في عمليات التصنيع.

هل لديك فضول لمعرفة المزيد عن تقنيات القذف الرائعة هذه؟ انغمس في تقنيات الطرد 3 المصممة خصيصًا لتلبية احتياجاتك.

أنظمة إخراج الدبوس مناسبة للأجزاء المجوفة.خطأ شنيع

يمكن أن تترك أنظمة الدبوس علامات وهي أقل مثالية للأجزاء المجوفة.

تتطلب أنظمة إخراج الشفرة محاذاة دقيقة.حقيقي

المحاذاة الدقيقة تمنع تلف القالب أو المنتج.

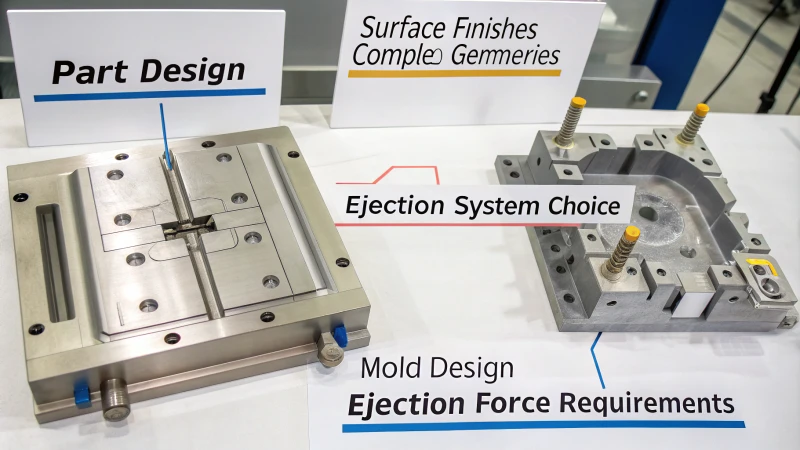

كيف يؤثر تصميم الأجزاء على اختيار نظام الطرد؟

هل تساءلت يومًا عن سبب أهمية تصميم الجزء عند اختيار نظام الطرد المناسب لتصميم القالب؟ اسمحوا لي أن أشارك بعض الأفكار التي قد تنقذ مشروعك القادم.

يؤثر تصميم الأجزاء على اختيار نظام القذف من خلال التأثير على قوة القذف، والتشطيبات السطحية، وتعقيد الشكل، وهو أمر بالغ الأهمية لعمليات القالب السلسة وجودة المنتج العالية.

دور الميزات الهندسية

عندما بدأت في عالم تصميم القوالب لأول مرة، أذهلني كيف يمكن لكل منحنى صغير وحافة جزء أن يملي طريقة الطرد التي نحتاجها. إذا كنت قد عملت من قبل مع تصميمات معقدة، فأنت تعلم أنه في بعض الأحيان تتطلب هذه التفاصيل الدقيقة لمسة لطيفة - مثل نفخ الهواء أو النظام الهيدروليكي - لتجنب إتلاف الجزء. إنه يشبه التعامل مع قطة صغيرة حديثة الولادة؛ الكثير من الضغط يمكن أن يكون كارثيا.

على الجانب الآخر، إذا كنت تتعامل مع تصميمات أكثر وضوحًا، مثل الكتل أو الأسطوانات، فغالبًا ما تكون عمليات إخراج المسامير القياسية كافية. أتذكر مشروعًا محددًا يحتوي على مكون يتميز بجدران رقيقة؛ لقد كان بمثابة موازنة مستمرة بين ضمان التدفق السلس للمواد وتحقيق إطلاق نظيف للعفن. كان الاختلاف في النهج مقارنة بالأجزاء الأكثر سمكًا هو منحنى التعلم تمامًا.

اعتبارات الانتهاء من السطح

هناك شيء مُرضٍ للغاية في رؤية المنتج يخرج تمامًا كما هو متصور، خاصة عندما يتميز بلمسة نهائية مثالية. بالنسبة لتلك المنتجات شديدة اللمعان، يعد تقليل التلامس أثناء الطرد أمرًا ضروريًا لتجنب العلامات أو الخدوش القبيحة. أتذكر الوقت الذي كنا نعمل فيه على جزء إلكتروني استهلاكي أنيق - كان نفخ الهواء هو ما نلجأ إليه، مما يضمن بقاء السطح الأصلي الذي يشبه المرآة خاليًا من العيوب.

إليك مرجعًا سريعًا أستخدمه غالبًا:

| الانتهاء من السطح | طريقة الطرد الموصى بها |

|---|---|

| لمعان عالية | انفجار الهواء |

| ماتي | دبابيس قياسية |

| محكم | قاذفات الأكمام |

قوة الطرد وسلامة الجزء

لقد تعلمت بالطريقة الصعبة أن فهم القوة المناسبة التي يجب تطبيقها أثناء القذف أمر بالغ الأهمية. الكثير من القوة وأنت تخاطر بتشويه الجزء؛ قليل جدًا، وقد لا يتم إخراجه بشكل صحيح على الإطلاق. يتضمن حساب هذه القوة المثالية تقييم خصائص المادة 4 وسمك الجدار.

بالنسبة لتلك التصميمات المعقدة، يبدو أحيانًا أنك تحل لغزًا معقدًا. لقد كانت تقنيات مثل النوى القابلة للطي أو عمليات الطرد متعددة المراحل منقذة للحياة في الحفاظ على سلامة الأجزاء. إن دمج هذه الاعتبارات في وقت مبكر من مرحلة التصميم قد أنقذني من العديد من الصداع، مما أدى إلى عمليات إنتاج أكثر سلاسة ونتائج أعلى جودة.

قد يبدو التعامل مع هذه العناصر أمرًا شاقًا في البداية، ولكن بمجرد أن تصبح طبيعة ثانية، فإنها تعمل على تحسين الكفاءة وتميز المنتج بشكل كبير.

تتطلب الأشكال الهندسية المعقدة أنظمة طرد هيدروليكية.حقيقي

تمنع الأنظمة الهيدروليكية تلف الأشكال المعقدة أثناء القذف.

تتناسب عمليات إخراج الدبوس القياسية مع التشطيبات شديدة اللمعان بشكل أفضل.خطأ شنيع

تتطلب التشطيبات شديدة اللمعان الحد الأدنى من الاتصال، مع تفضيل طرق النفخ الهوائي.

لماذا يهم نوع المادة عند اختيار نظام الطرد؟

هل سبق لك أن تساءلت لماذا يمكن لنوع المادة التي تختارها لنظام الطرد أن يغير كل شيء؟

يعد اختيار المادة المناسبة لنظام القذف أمرًا بالغ الأهمية لتحقيق المتانة والكفاءة والفعالية من حيث التكلفة، وتقليل التآكل والاحتكاك، وضمان التوافق مع المنتجات المقولبة، وتعزيز العمليات والجودة في قولبة الحقن.

فهم خصائص المواد

عندما بدأت العمل لأول مرة في عالم القولبة بالحقن، تعلمت بسرعة أن اختيار المادة المناسبة لنظام القذف يشبه العثور على زوج الأحذية المثالي. تمامًا كما هو الحال مع الأحذية، الأمر كله يتعلق بالملاءمة والوظيفة. كان علي أن أفكر في عوامل مثل الصلابة، والتوصيل الحراري 5 ، ومعامل الاحتكاك. على سبيل المثال، يعتبر الفولاذ هو الخيار الأمثل للمتانة، بينما يعد الألومنيوم خيارًا رائعًا عندما تحتاج إلى شيء أخف وزنًا.

| مادة | صلابة | الموصلية الحرارية | احتكاك |

|---|---|---|---|

| فُولاَذ | عالي | معتدل | قليل |

| الألومنيوم | واسطة | عالي | واسطة |

| النحاس | قليل | عالي | عالي |

التوافق مع المواد المصبوبة

أتذكر مشروعًا استخدمنا فيه مادة نظام طرد أكثر ليونة للتعامل مع المواد البلاستيكية الهشة. كان من الضروري منع خدش المنتج أو إتلافه. بدا الأمر وكأنه لعبة شطرنج، حيث تم التخطيط لكل خطوة لضمان توافق كل شيء معًا بشكل مثالي. بالإضافة إلى ذلك، كان علي أن أفهم التفاعلات الكيميائية 6 بين المواد القذفية والمواد المقولبة لتجنب التآكل.

فعالية التكلفة والكفاءة

من خلال تجربتي، فإن الموازنة بين التكلفة والأداء تشبه المشي على حبل مشدود. لقد رأيت في كثير من الأحيان الشركات تختار المواد عالية الأداء على الرغم من ارتفاع تكاليفها الأولية لأنها تؤدي إلى تقليل وقت التوقف عن العمل والصيانة على المدى الطويل. يتعلق الأمر دائمًا بالنظر في تكاليف دورة الحياة 7 ، وليس فقط سعر الملصق.

التأثير على جودة المنتج

يمكن أن تُحدث مادة نظام القذف فرقًا كبيرًا في جودة المنتج. أتذكر اختبار مواد مختلفة أثناء إنشاء النماذج الأولية للعثور على النقطة المثالية التي تقلل الاحتكاك والتآكل، مما يؤدي إلى تقليل العيوب. إنه أمر مُرضي دائمًا عندما تصل إلى هذه العلامة وترى منتجًا لا تشوبه شائبة يخرج في النهاية. لمزيد من الأفكار، غالبًا ما أشير إلى الدراسات المتعلقة بتأثير المواد على العيوب 8 .

الفولاذ هو أفضل مادة لجميع أنظمة القذف.خطأ شنيع

على الرغم من أن الفولاذ متين، إلا أن المواد الأخرى قد تكون أفضل لتلبية احتياجات محددة.

يؤثر اختيار المواد على فعالية تكلفة أنظمة الطرد.حقيقي

إن تحقيق التوازن بين التكلفة والأداء يمكن أن يعزز كفاءة الإنتاج.

ما هي التحديات الشائعة في تنفيذ نظام الطرد؟

إن التنقل في عالم أنظمة الطرد في قولبة الحقن يمكن أن يبدو وكأنه معالجة لغز معقد. بدءًا من الحصول على قوة القذف بشكل صحيح وحتى التعامل مع المواد العنيدة الملتصقة، واجهت كل شيء.

تشمل التحديات في تنفيذ نظام القذف حساب قوة القذف، وضمان المحاذاة، ودمج أنظمة التبريد، ومعالجة التصاق المواد، وهو أمر بالغ الأهمية لتحقيق الكفاءة وتقليل العيوب في المنتجات المقولبة.

حساب قوة القذف غير صحيح

ما زلت أتذكر الوقت الذي أخطأت فيه في حساب قوة الطرد في المشروع. لقد كانت كارثة، فأجزاء منها إما مشوهة أو متصدعة. ما تعلمته هو أن القيام بذلك بشكل صحيح أمر بالغ الأهمية لتجنب إتلاف الأجزاء أو القوالب. إنه مثل المشي على حبل مشدود بين القوة القليلة جدًا والقوة المفرطة. على سبيل المثال، يمكن للقوة غير الكافية أن تشوه الجزء، في حين أن القوة المفرطة قد تؤدي إلى تشققه. يتطلب هذا التوازن فهمًا عميقًا لخصائص المواد وهندسة الأجزاء.

جدول المثال: خصائص المواد وقوة الطرد

| مادة | قوة الطرد (ن) |

|---|---|

| ABS | 100 – 200 |

| ص | 150 – 250 |

| جهاز كمبيوتر | 200 – 300 |

يقدم هذا الجدول نقطة بداية لقوى القذف بمواد مشتركة. استشارة المعايير الهندسية 9 ضرورية للتأكد من الدقة.

محاذاة سيئة

كان اختلال المحاذاة مشكلة أخرى واجهتها في وقت مبكر. إن الأمر يشبه محاولة تركيب وتد مربع في ثقب دائري، حيث تتلف الأجزاء أو تعلق. أصبحت فحوصات الصيانة الدورية شعاري بعد هذه التجربة. الدقة في التصنيع واعتماد تقنيات المحاذاة 10 أمرًا أساسيًا للحفاظ على الاتساق والدقة.

التكامل غير السليم لنظام التبريد

ثم هناك نظام التبريد، الذي أصبحت أقدره باعتباره البطل المجهول في عملية الطرد. بدون التبريد المناسب، قد تتشوه الأجزاء أو تلتصق بالقالب، مما يذكرني بأيامي الأولى عندما أدى التبريد غير المتساوي إلى منتجات مشوهة. من الضروري تصميم نظام يضمن توزيعًا متساويًا لدرجة الحرارة عبر القالب. لقد زودني منهجيات التبريد المختلفة 11

التصاق المواد

آه، المادة الملتصقة – عدوتي القديمة! غالبًا ما يتلخص الأمر في عدم كفاية زوايا السحب أو أسطح العفن الخشنة. لقد وجدت أن استخدام عوامل تحرير القالب أو تعديل تشطيب السطح يمكن أن يخفف هذه المشكلة بشكل كبير. إنه مثل العثور على المقلاة المثالية غير اللاصقة لعجة الصباح الخاصة بك. تؤدي تجربة عوامل إطلاق 12 إلى تقديم حلول عملية في بعض الأحيان.

تقنيات استكشاف الأخطاء وإصلاحها

أخيرًا، كان وجود بروتوكول قوي لاستكشاف الأخطاء وإصلاحها بمثابة شبكة الأمان الخاصة بي لمواجهة المشكلات غير المتوقعة. يبدو الأمر كما لو كنت مستعدًا لأي شيء في رحلة تخييم، حيث تعد أدوات التشخيص والسجلات التفصيلية لمعلمات عملية الطرد ضرورية. التعلم من دراسات الحالة 13 للتطبيقات المماثلة عن استراتيجيات فعالة لاستكشاف الأخطاء وإصلاحها.

ومن خلال فهم هذه التحديات واستخدام الاستراتيجيات المستهدفة، يمكن للمهندسين مثلي تعزيز موثوقية وكفاءة أنظمة الإخراج الخاصة بهم، مما يضمن نتائج إنتاج عالية الجودة دون انقطاعات متكررة. الأمر كله يتعلق بالتعلم من كل تجربة والتحسين المستمر.

قد تؤدي قوة القذف غير الصحيحة إلى تشويه الجزء.حقيقي

قد تؤدي قوة القذف غير الكافية إلى تشويه الجزء بسبب الإطلاق غير المناسب.

فحوصات الصيانة الدورية ليست ضرورية للمحاذاة.خطأ شنيع

الصيانة الدورية أمر بالغ الأهمية لضمان المحاذاة الصحيحة ومنع الضرر.

كيف يمكن أن تؤثر أنظمة الطرد على جودة المنتج؟

هل سبق لك أن تساءلت كيف يمكن للتفاصيل الصغيرة في التصنيع أن تؤثر على جودة المنتج أو تدمره؟

تعتبر أنظمة الطرد في قوالب الحقن أمرًا حيويًا للحفاظ على جودة المنتج، ومنع العيوب مثل الاعوجاج وعلامات الضغط من خلال ضمان إزالة الأجزاء في الوقت المناسب، وبالتالي الحفاظ على سلامة المنتج.

دور أنظمة الطرد في القولبة بالحقن

لقد وجدت دائمًا أنه من المذهل كيف يمكن لشيء يبدو بسيطًا مثل نظام القذف أن يكون له تأثير كبير على جودة المنتجات البلاستيكية. في أيامي الأولى في مصنع القوالب، أتذكر مجموعة من الأجزاء التي خرجت كلها ملتوية وغير متساوية. اتضح أن نظام الطرد كان غير صحيح، مما تسبب في جميع أنواع المشاكل. علمتني هذه التجربة أنه في عملية القولبة بالحقن، يعد الحصول على هذا النظام بشكل صحيح أمرًا ضروريًا لإزالة الأجزاء المصبوبة دون التسبب في أي ضرر. النظام الفعال لا يوفر الوقت فحسب؛ فهو يخفض التكاليف ويضمن أن يكون كل جزء كما ينبغي.

تصاميم نظام الطرد المشترك

على مر السنين، واجهت العديد من تصميمات أنظمة الطرد، لكل منها إيجابيات وسلبيات:

- إخراج الدبوس: بسيط وصديق للميزانية ولكنه يترك في بعض الأحيان علامات الدبوس المزعجة على المنتجات.

- إخراج الشفرة: ممتاز للأجزاء ذات الجدران الرقيقة لأنه يقلل من الضغط ولكن يمكن أن يكون إعداده مكلفًا بعض الشيء.

- طرد الهواء: خياري الأمثل للأجزاء الحساسة لأنه يستخدم الهواء المضغوط لتجنب الاتصال الجسدي والأضرار المحتملة.

فيما يلي مقارنة سريعة بين هذه التصاميم:

| نوع الطرد | المزايا | القيود |

|---|---|---|

| دبوس | بسيطة وفعالة من حيث التكلفة | قد يترك علامات مرئية |

| شفرة | الحد الأدنى من الإجهاد، جيد للأجزاء الرقيقة | ارتفاع تكلفة الإعداد |

| هواء | عدم الاتصال، مثالية للأجزاء الحساسة | يتطلب التحكم الدقيق |

تحسين تصميم نظام الطرد

للحصول على أقصى استفادة من نظام الإخراج، تعلمت أن الاهتمام بالتفاصيل هو كل شيء. ضع في اعتبارك اختيار المواد، حيث تتفاعل المواد المختلفة بشكل مختلف مع قوى القذف. لقد كان لدي مشروع ذات مرة حيث أدى تبديل المواد إلى إحداث فرق كبير في تقليل العيوب. تعد معايرة القوة المناسبة أمرًا بالغ الأهمية أيضًا؛ يمنع الضرر أثناء القذف ويحافظ على دقة الأبعاد. يعد ضبط وقت التبريد أمرًا كبيرًا آخر؛ إن ضمان صلابة الجزء بدرجة كافية قبل الطرد يمكن أن يقلل بشكل كبير من مخاطر التشويه.

بالنسبة لأي شخص يتطلع إلى التعمق أكثر في تحسين جودة المنتج، أوصي باستكشاف موضوعات مثل اختيار المواد 14 وتقنيات التبريد 15 . لقد غيرت هذه الأفكار قواعد اللعبة بالنسبة لي فيما يتعلق بتحسين سلامة المنتج 16 وتعزيز كفاءة التصنيع.

يؤدي القذف غير السليم إلى تزييف الأجزاء المقولبة.حقيقي

يمكن أن يؤدي القذف غير الصحيح إلى تبريد غير متساوٍ، مما يسبب التواء.

يعد إخراج الشفرة فعالاً من حيث التكلفة لجميع أنواع الأجزاء.خطأ شنيع

يعد إخراج الشفرة مكلفًا وهو الأفضل للأجزاء ذات الجدران الرقيقة، وليس لجميع الأنواع.

ما هي الابتكارات الناشئة في تكنولوجيا طرد العفن؟

هل تساءلت يومًا كيف تتطور المهمة التي تبدو بسيطة، وهي إخراج جزء مصبوب، باستخدام أحدث التقنيات؟ دعونا نتعمق في العالم الرائع لابتكارات طرد العفن.

تعمل الابتكارات الناشئة في تكنولوجيا طرد القالب، بما في ذلك أنظمة الطرد المتقدمة، والقوالب المدمجة بأجهزة الاستشعار، والأتمتة، على تحسين الكفاءة والدقة والجودة في التصنيع.

أنظمة الطرد المتقدمة

تخيل إثارة العمل باستخدام مواد تبدو وكأنها حية تقريبًا، حيث تتكيف مع درجات الحرارة المتغيرة كما لو أنها تعرف بالضبط ما هو مطلوب. هذا هو السحر الكامن وراء أنظمة الطرد المتقدمة اليوم. إنهم يستخدمون مواد ذكية 17 يمكن ضبطها بسلاسة، مما يقلل من التآكل كالحلم. هل تتذكر الوقت الذي كان علينا فيه المراقبة المستمرة والتكيف مع درجات حرارة العفن المختلفة؟ تقوم هذه الأنظمة بذلك من تلقاء نفسها، مما يَعِد بعمر أطول وموثوقية أفضل. إنه مثل وجود يدين إضافيتين لضمان تحرير كل جزء بسلاسة في كل مرة.

قوالب متكاملة الاستشعار

هل تمنيت يومًا أن تتمكن من رؤية ما بداخل قالبك لتفهم بالضبط ما يحدث؟ ومع القوالب المدمجة بأجهزة الاستشعار، أصبحت هذه الرغبة حقيقة الآن. إنهم يجمعون البيانات في الوقت الفعلي - درجة الحرارة والضغط وقوى القذف - سمها ما شئت. أتذكر المرة الأولى التي رأيت فيها قالبًا مدمجًا بمستشعر 18 قيد التشغيل؛ كان الأمر أشبه بالدخول إلى المستقبل. يمكننا الآن إجراء تعديلات دقيقة بسرعة، مما يقلل من العيوب ويحسن الكفاءة بما يتجاوز أي شيء تخيلناه.

| ميزة | فائدة |

|---|---|

| مراقبة في الوقت الحقيقي | ردود فعل فورية للتعديلات |

| تحليلات البيانات | يحسن وقت الدورة |

| الصيانة التنبؤية | يقلل من وقت التوقف عن العمل |

الأتمتة في طرد القالب

آه، الأتمتة هي حلم كل مصمم يتطلع إلى تقليل التعديلات والأخطاء اليدوية. لقد غيرت الأنظمة الآلية قواعد اللعبة، حيث تتعامل مع الأشكال المعقدة والمهام المتعددة دون بذل أي جهد. أتذكر الأيام الأولى التي كنت أتعامل فيها يدويًا مع التصاميم المعقدة؛ بدا الأمر وكأنه لغز لا ينتهي أبدًا. أما الآن، أنظمة الطرد الآلي 19 على تعزيز الإنتاجية والدقة دون عناء. مساحة أقل للخطأ البشري تعني منتجات ذات جودة أفضل، وهذا شيء يمكننا جميعًا الاحتفال به.

وبينما أواصل استكشاف هذه التطورات، يتم تذكيري باستمرار بمدى أهمية البقاء على اطلاع. بالنسبة لشخص مثلي منخرط بعمق في تصميم القوالب وتصنيعها، فإن هذه التقنيات الناشئة ليست مجرد أدوات - إنها شركاء في إنشاء منتجات من الدرجة الأولى بكفاءة وفعالية. من المثير التفكير في كيفية تشكيل هذه الابتكارات لعملنا ونجاحاتنا المستقبلية.

تعمل المواد الذكية على تقليل التآكل في أنظمة طرد القالب.حقيقي

تتكيف المواد الذكية مع التغيرات في درجات الحرارة، مما يقلل من التآكل.

الأتمتة في طرد القالب تزيد من الخطأ البشري.خطأ شنيع

تعمل الأتمتة على تقليل التدخل البشري، وبالتالي تقليل الأخطاء.

خاتمة

يعد اختيار نظام الإخراج المناسب للقوالب أمرًا بالغ الأهمية لكفاءة الإنتاج وجودته، ويتأثر بتصميم الجزء ونوع المادة وطريقة الطرد.

-

تعرف على كيفية عمل طرد الدبوس وتطبيقاته في مختلف الصناعات. ↩

-

اكتشف آليات وفوائد أنظمة طرد الشفرة للتصميمات المعقدة. ↩

-

استكشف التقنيات المبتكرة لتحسين عمليات التشكيل لديك. ↩

-

يشرح هذا الرابط كيف تؤثر الميزات الهندسية المختلفة على اختيار أنظمة القذف، مما يوفر رؤى حول تحسين تصميمات القوالب. ↩

-

يعد فهم التوصيل الحراري أمرًا بالغ الأهمية لاختيار المواد التي تدير الحرارة بشكل فعال، مما يضمن دورات تبريد فعالة. ↩

-

تعرف على كيفية تأثير التفاعلات الكيميائية على أداء نظام القذف وطول عمره. ↩

-

اكتشف لماذا يساعد أخذ تكاليف دورة الحياة في الاعتبار في اختيار المواد الأكثر فعالية من حيث التكلفة مع مرور الوقت. ↩

-

استكشف الأبحاث حول كيفية تأثير اختيار المواد على معدلات العيوب وجودة المنتج بشكل عام. ↩

-

استكشف المعايير الهندسية الشاملة لحساب قوة القذف المطلوبة بدقة، مما يضمن سلامة القالب وجودة الأجزاء. ↩

-

اكتشف تقنيات المحاذاة المبتكرة التي تعزز الدقة في أنظمة القذف، مما يقلل من خطر تلف الأجزاء. ↩

-

تعرف على طرق التبريد المختلفة لتحسين التحكم في درجة حرارة القالب، وتقليل العيوب مثل الاعوجاج والالتصاق. ↩

-

التحقق من عوامل تحرير القالب الفعالة لمنع التصاق المواد وتحسين كفاءة القذف. ↩

-

احصل على رؤى من دراسات الحالة الواقعية لتعزيز مهاراتك في استكشاف الأخطاء وإصلاحها في تطبيقات نظام الطرد. ↩

-

يؤدي اختيار المواد المناسبة إلى تحسين متانة وأداء أنظمة القذف، مما يقلل من العيوب. ↩

-

تقنيات التبريد المناسبة تمنع التزييف والانكماش، وتحافظ على جودة المنتجات المقولبة. ↩

-

يضمن الحفاظ على النزاهة تلبية منتجاتك للمعايير العالية دون المساس بالجماليات أو الوظيفة. ↩

-

تعرف على كيفية تكيف المواد الذكية مع الظروف المتغيرة في أنظمة طرد القوالب، مما يعزز الأداء وطول العمر. ↩

-

اكتشف كيف يمكن أن يوفر تكامل المستشعر بيانات قيمة لتحسين عمليات تصنيع القوالب. ↩

-

اكتشف كيف تعمل الأتمتة على تغيير عمليات إخراج القالب من خلال تحسين السرعة والدقة وتقليل الأخطاء. ↩