هل تساءلت يوماً لماذا يتم اختيار عملية النترجة غالباً لقوالب الحقن؟ النترجة تغير كل شيء.

تتضمن عملية النتردة لقوالب الحقن تسخينها لزيادة صلابة السطح، ومقاومتها للتآكل، وقوة تحملها للإجهاد. هذه العملية مفيدة، إذ تُطيل عمر القوالب. مع ذلك، قد تكون معقدة ومكلفة. لذا، يُنصح بدراسة هذه العوامل بعناية عند تحديد مدى ملاءمة هذه العملية لاحتياجات التصنيع الخاصة بكم.

عندما بدأتُ باستكشاف عملية النتردة، أذهلني كيف تُحوّل الفولاذ العادي إلى فولاذ شديد الصلابة ومقاوم للتآكل. من المرجح أن تدوم قوالبك لفترة أطول بفضل هذه العملية الذكية. لكن عملية النتردة لا تخلو من التحديات. فهي عملية معقدة، تتطلب ظروفًا خاصة ومعدات متطورة. قد تبدو العملية مُرهقة، خاصةً للمبتدئين.

ومع ذلك، فإن التغلب على هذه التحديات يُحقق مكاسب كبيرة. فالنتردة تُحسّن بشكل ملحوظ من متانة القوالب، وهذا ينطبق على صناعات مثل السيارات والطيران. قد ترغب في تقليل وقت الصيانة أو تحسين الإنتاج. إن فهم فوائد النتردة وتحدياتها يُساعدك حقًا. كل مُصنِّع يرغب في هذه المعرفة، أليس كذلك؟

تزيد عملية النتردة من صلابة سطح القالب إلى HV1000-1200.حقيقي

تعمل عملية النتردة بشكل كبير على تحسين صلابة السطح، لتصل إلى HV1000-1200.

تُعدّ عملية النتردة مناسبة لجميع أنواع المواد.خطأ شنيع

ليست كل المواد مناسبة؛ فبعضها قد يصبح هشاً بعد عملية النتردة.

كيف تُحسّن عملية النتردة أداء العفن؟

هل فكرت يوماً في سبب بقاء بعض القوالب لفترة طويلة؟ استكشف عالم النتردة واكتشف عجائبه.

تُحسّن عملية النتردة أداء القالب، إذ تجعل سطحه شديد الصلابة والمتانة. كما تُعزز مقاومته للتآكل والإجهاد، بالإضافة إلى مقاومته للتآكل الكيميائي. تُشكّل النتردة طبقة نتريد متينة على القالب، مما يُطيل عمره ويُحافظ على دقة شكله. هذه العملية معقدة وتستغرق وقتًا طويلاً، لكنها تُحافظ على القالب في حالة ممتازة.

دور صلابة السطح في أداء القالب

أتذكر أنني رأيت قالبًا مُعالَجًا بالنتردة خلال فترة تدريبي في أحد المصانع. كان الفرق واضحًا جدًا مقارنةً بالقوالب غير المُعالَجة. النتردة عملية رائعة، فهي تُغطي قوالب الصلب بطبقة صلبة، مما يجعلها بصلابة تصل إلى 70 على مقياس روكويل C. تُصبح هذه القوالب شديدة المتانة في المناطق ذات الاحتكاك العالي، مثل قوالب الحقن. على عكس الطرق القديمة، تظل النتردة فعّالة في درجات حرارة تصل إلى 500 درجة مئوية، مما يمنع التآكل المبكر.

تحسين قوة التحمل وحساسية الشق

تُعدّ مقاومة الإجهاد أمرًا بالغ الأهمية في هذا المجال. تخيّل أدواتك تعمل يوميًا دون أي مشاكل. تُطبّق عملية النتردة ضغطًا ضاغطًا على سطح القالب، مما يقلل من الأعطال ويُحسّن الموثوقية مع مرور الوقت. كما أنها تمنع التلف المبكر في القوالب ذات الأشكال المعقدة، وهو أمر مفيد للتصاميم الدقيقة.

تحسين أداء مقاومة التآكل

تتوقف الآلات أحيانًا بسبب مشاكل التصلب، وهي مشاكل مزعجة. تساعد عملية النتردة القوالب على تجنب هذه المشاكل؛ فحتى في حال ضعف التشحيم، تظل الأسطح المعالجة بالنتردة قوية. في صناعات مثل السيارات والبلاستيك، يوفر ذلك تكاليف كبيرة من خلال الحفاظ على كفاءة التشغيل.

زيادة مقاومة التآكل

يُعدّ التآكل ظاهرةً خبيثة ومزعجة، إذ يظهر فجأةً ودون سابق إنذار. تُضيف عملية النتردة طبقةً مستقرةً تُقاوم العوامل المُسببة للتآكل، مثل الرطوبة والمواد الكيميائية الصناعية كالبنزين. يُحافظ هذا الغطاء الواقي على جاهزية القوالب للعمل، وهو ذو فائدةٍ بالغة.

التحكم في التشوه والدقة البُعدية

تُسهم عملية النتردة بفعالية في التحكم بالتشوه من خلال العمل في درجات حرارة منخفضة، مما يقلل من خطر حدوث تغيرات غير مرغوب فيها في الشكل. وتستفيد المشاريع الدقيقة من هذا الثبات، إذ أن معرفة أن القوالب تحافظ على شكلها يمنح راحة البال.

التعامل مع القيود المعقدة المتعلقة بالعمليات والمواد

تُعدّ عملية النتردة مفيدة للغاية، ولكنها في الوقت نفسه صعبة نظراً لتعقيدها الذي يتطلب تحكماً دقيقاً في درجة الحرارة والجو المحيط. لا تتحمل جميع المواد هذه العملية، فقد تصبح بعضها هشة. ومع تطور التكنولوجيا، تتسع خياراتنا لمعالجة المواد المختلفة، وفهم هذه التفاصيل يُسهم في تحسين قدرات الإنتاج.

تعرف على المزيد حول مزايا النترجة 1 واستكشف تطبيقات محددة في الصناعة 2 .

تزيد عملية النتردة من صلابة الفولاذ إلى HRC70.حقيقي

يمكن أن تؤدي عملية النتردة إلى زيادة صلابة سطح الأجزاء الفولاذية إلى HRC70.

جميع المواد مناسبة لمعالجة النتردة.خطأ شنيع

ليست كل المواد مناسبة؛ فبعضها قد يصبح هشاً بعد عملية النتردة.

ما هي المزايا الرئيسية لعملية النتردة في قوالب الحقن؟

هل فكرت يوماً في سبب أهمية عملية النتردة لقوالب الحقن؟ لهذه العملية فوائد قوية.

تُحسّن عملية النتردة لقوالب الحقن بشكل كبير من صلابتها، مما يُساعدها على مقاومة التآكل. كما تُعزز مقاومتها للإجهاد، وتُقلل من الالتصاق والتصلب، وتزيد من مقاومتها للتآكل، وتُقلل من احتمالية التشوه.

زيادة الصلابة وطول العمر

تعرفتُ لأول مرة على عملية النتردة وانبهرتُ بها. فهي تزيد بشكل كبير من صلابة قوالب الحقن، حيث تصل صلابة سطحها بعد النتردة إلى 1000-1200 HV، أي ما يعادل 70 HRC تقريبًا. هذا يعني أن القوالب تقاوم التآكل بشكل ممتاز وتتحمل درجات الحرارة العالية، مما يطيل عمرها الافتراضي بشكل ملحوظ. تتفوق النتردة على طرق أخرى كالتبريد السريع، خاصةً في ظروف التشغيل القاسية. وقد قام أحد زملائي بالتحول إلى النتردة ولاحظ أن قوالبه تدوم لفترة أطول بكثير.

قوة تحمل أفضل للإجهاد

قد يبدو مصطلح "مقاومة الإجهاد" مصطلحًا تقنيًا، ولكنه يعني في الواقع متانة القالب تحت الضغط. تُضيف عملية النتردة طبقات من النتريد إلى أسطح القوالب، مما يُسبب إجهادًا يحميها من إجهاد الشد. يُساعد هذا الإجهاد على تأخير التلف الناتج عن الاستخدام المتكرر. تُظهر القوالب المُعالجة بالنتردة زيادةً في حد الإجهاد بنسبة تتراوح بين 25% و35%، مما يجعلها أكثر مقاومةً للأحمال الدورية ، ولاحظتُ فرقًا كبيرًا في عمرها الافتراضي.

قدرة قوية على مقاومة الاحتراق

تمنع عملية النتردة تعطل الآلات أثناء عمليات الإنتاج بكميات كبيرة، وذلك بتعزيز خصائصها المضادة للتآكل. وتستمر القوالب المعالجة بالنتردة في العمل حتى في ظروف التشحيم الضعيفة، مما يضمن التشغيل السلس للآلات ويقلل من وقت التوقف الناتج عن الأعطال الميكانيكية. وتُعد موثوقيتها أمرًا بالغ الأهمية في الإنتاج بكميات كبيرة .

حماية فائقة من التآكل

يتسلل التآكل بصمت إلى المصانع، لكن عملية النتردة تُشكل درعًا واقيًا ضد عوامل التآكل مثل بخار الماء والزيوت، مما يوفر مقاومة فائقة للتآكل. كما تحمي هذه العملية العفن من الظروف البيئية القاسية، مما يضمن زوال خطر التلف الناتج

تغيير طفيف وسيطرة

تُبهر عملية النتردة بدقتها العالية، إذ تعمل عند درجة حرارة منخفضة تتراوح بين 480 و580 درجة مئوية، مما يُقلل من التشوه، وهو أمر بالغ الأهمية للحفاظ على دقة الأبعاد. كما تُمكّن هذه العملية المهندسين من ضبط عوامل مثل الوقت ودرجة الحرارة للوصول إلى النتائج المرجوة دون الحاجة إلى عمليات تشغيل إضافية، وهذا التحكم ضروري في هندسة الدقة .

استخدام قابل للتكيف

تتميز عملية النتردة بقدرتها على التكيف، حيث يستطيع المهندسون تعديل عملياتها لتلبية الاحتياجات المختلفة من خلال تصميمها خصيصًا لمواجهة التحديات المتنوعة في مختلف الصناعات. إنها أشبه بامتلاك أداة تساعد القوالب على العمل بكفاءة مثالية في أي ظرف تواجهه مختلف الصناعات . لقد شعرتُ بمستوى جديد من القدرة على حل المشكلات عندما رأيت هذه المرونة عمليًا.

تزيد عملية النتردة من صلابة الفولاذ إلى HV1000-1200.حقيقي

تعمل عملية النتردة على تحسين صلابة السطح بشكل كبير، لتصل إلى HV1000-1200.

جميع المواد مناسبة لمعالجة النتردة.خطأ شنيع

لا تناسب جميع المواد عملية النتردة؛ فقد يصبح بعضها هشاً.

ما هي التحديات المرتبطة بعملية النتردة؟

هل سبق لك أن تساءلت لماذا يعتبر النترجة، على الرغم من فائدتها، أمراً صعباً للغاية؟

تُصاحب عملية النتردة عدة تحديات. فهي عملية معقدة، وتستغرق وقتاً طويلاً لإتمامها، كما أن تكاليف المعدات مرتفعة، وليست جميع المواد مناسبة لها، وقد يحدث انتفاخ في الأجزاء، مما قد يُشكل مشكلة.

العمليات المعقدة

تتطلب عملية النتردة عناية خاصة. فهي ليست مجرد معالجة حرارية عادية. يجب أن تكون درجة الحرارة والجو والتوقيت مثالية. شعرتُ في تجربتي الأولى وكأنني أخبز شيئًا صعبًا. خطأ بسيط قد يُفسد كل شيء. يحتاج المرء إلى تدريب جيد لتجنب مشاكل مثل عدم انتظام الصلابة أو رداءة تشطيب السطح. يحتاج المشغلون إلى تدريب مكثف لإدارة معايير النتردة بكفاءة .

مدة معالجة طويلة

تستغرق عملية النتردة ساعات طويلة، لذا فالصبر ضروري للغاية. قد تبدو العملية بطيئة أحيانًا، كأنها انتظار جفاف الطلاء، لكنها في غاية الأهمية. تتطلب هذه العملية توازنًا دقيقًا بين الصلابة والوقت، مما يزيد من دورات الإنتاج والتكاليف في بيئات التصنيع ذات الأحجام الكبيرة. يجب على الشركات الموازنة بين فوائد زيادة الصلابة والوقت المستغرق لضمان الكفاءة.

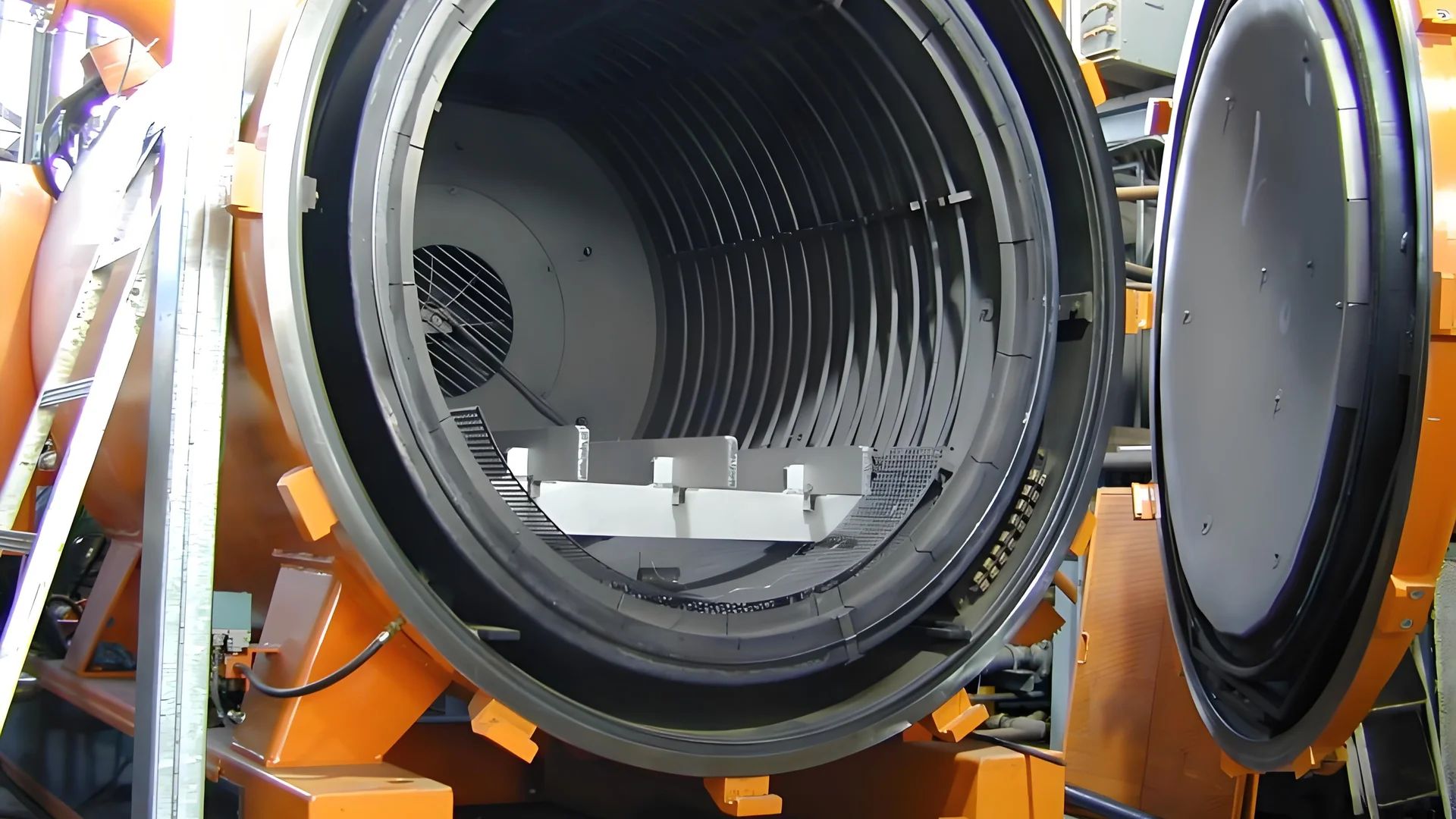

تكاليف المعدات

بدء عملية النترجة خطوة مالية كبيرة. فالأدوات المتخصصة، كالأفران عالية الحرارة، ليست رخيصة. كان عليّ التفكير ملياً في هذه التكلفة الباهظة مقابل الفوائد المرجوة. قد تجد الشركات الصغيرة هذه التكلفة باهظة، كما لو أنها تحتاج إلى قارب صغير لكنها تشتري يختًا، ما لم تتمكن من تبرير التكلفة مقابل الفوائد العشر لعملية النترجة في خط إنتاجها.

التحديات المادية

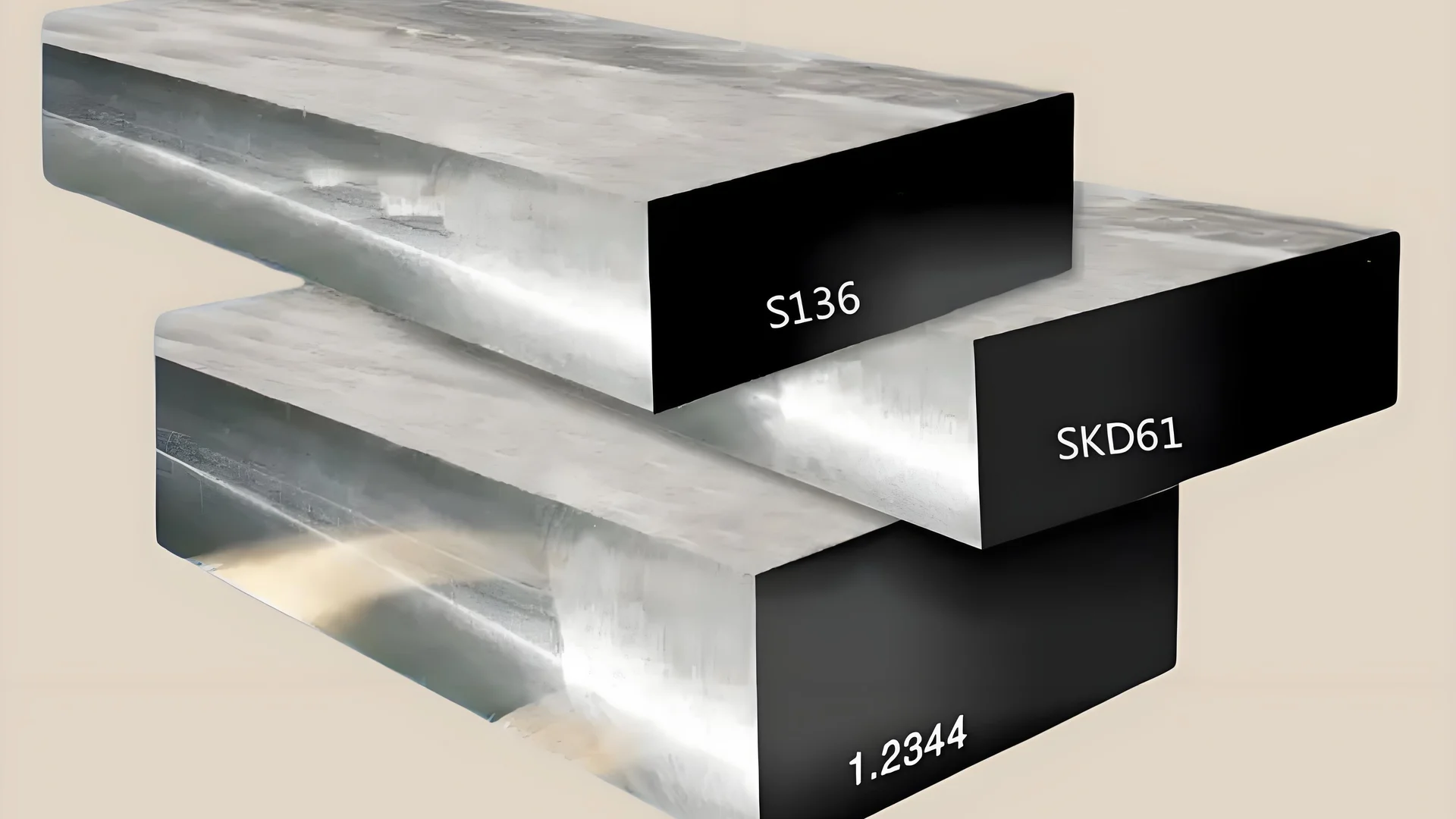

لا تتوافق بعض المواد مع عملية النتردة؛ فقد تصبح بعض السبائك هشة أو تفشل في تحقيق الخصائص المطلوبة بعد المعالجة. يُعد اختيار المادة المناسبة أمرًا بالغ الأهمية للحفاظ على أداء الأجزاء بكفاءة دون المساس بأداء المكونات .

مشاكل التورم

قد يؤدي النتردة إلى زيادة طفيفة في حجم الأجزاء نتيجة "انتفاخ" السطح. حتى مع النتردة الأيونية، يُعد هذا الانتفاخ مهمًا للأجزاء الدقيقة التي تتطلب دقة أبعاد عالية. تخيل الحصول على قياسات مثالية، ولكنها في النهاية خاطئة - مثل طلب مقاس ملابس خاطئ عبر الإنترنت. يجب على المصنّعين اتخاذ إجراءات تصحيحية لمراعاة تغيرات المقاسات.

تزيد عملية النتردة من صلابة سطح الفولاذ إلى HV1000-1200.حقيقي

تعمل عملية النتردة على تحسين صلابة أسطح الفولاذ بشكل كبير، لتصل إلى HV1000-1200.

جميع المواد مناسبة لمعالجة النتردة.خطأ شنيع

ليست كل المواد مناسبة؛ فبعضها قد يصبح هشاً بعد عملية النتردة.

هل عملية النتردة فعالة من حيث التكلفة لتلبية احتياجاتك التصنيعية؟

تخيّل تغيير أساليب إنتاجك بالاستفادة من قوة عملية النتردة. هل هذا مفيد؟ دعونا نستكشف المزايا والعيوب.

تُعدّ عملية النتردة طريقة فعّالة من حيث التكلفة لزيادة صلابة الأجزاء، مما يُطيل عمرها. كما تُحسّن هذه العملية مقاومة العديد من الأجزاء للتآكل. مع ذلك، فإنّ تكلفة المعدات باهظة، والعملية معقدة، ولها بعض العيوب. لذا، عليك دراسة احتياجاتك التصنيعية بدقة لتحديد مدى ملاءمة النتردة لها، فقد تكون الخيار الأمثل.

مزايا النتردة

كنتُ منغمسًا في البحث، أتعرف على فوائد عملية النتردة لمصنعي. وقد أظهرت دراسات أخرى سبب تفضيل الناس لها. تُكسب هذه العملية قطع الفولاذ صلابةً فائقة، تصل إلى مستويات صلابة تتراوح بين 1000 و1200 HV، أي ما يعادل 70 HRC. هذا التغيير يعني أن القطع تحافظ على متانتها حتى في درجات حرارة تصل إلى 500 درجة مئوية، وهو أمر بالغ الأهمية للقطع التي تتآكل بسرعة، مثل القوالب أو أجزاء الآلات.

علاوة على ذلك، تعزز عملية النتردة مقاومة الإجهاد بنسبة تصل إلى 35%. تقلل طبقة النتريد من الإجهاد وتزيد من مقاومة الإجهاد بشكل ملحوظ، مما يعني تقليل الحاجة إلى الإصلاحات والاستبدالات لاحقًا.

العيوب التي يجب مراعاتها

لكن عملية النتردة لا تخلو من بعض المشاكل. فهي معقدة للغاية. كانت تجربتي الأولى معها صعبة، أشبه بحل لغز. التحكم في درجة الحرارة والجو والتوقيت أمر بالغ الأهمية؛ فهو يتطلب مهارة وصبرًا. كما أنها تستغرق ساعات لإتمامها، مما يبطئ عملية التصنيع.

كان النظر في تكاليف المعدات لحظةً حاسمةً بالنسبة لي. أفران النتردة باهظة الثمن، وصيانتها في حالة جيدة تزيد من التكاليف. بالنسبة للشركات الصغيرة، تُشكّل هذه النفقات عبئاً كبيراً.

الاعتبارات المادية والأبعاد

لا تستجيب جميع المواد لعملية النتردة. فالمواد الغنية بالكربون قد تصبح هشة بعد العملية. كما يحدث "انتفاخ" أيضاً. فبعد النتردة، قد يزداد سطح المادة قليلاً، مما يؤثر على أبعادها - تماماً كما لو كنت تخبز كعكة وتجد طبقة إضافية.

الاختيار بحكمة

لقد فكرت ملياً في هذه العوامل المتعلقة باحتياجات الإنتاج. إذا كان عملك يتطلب الكثير من الأجزاء التي لا تتلف بسهولة، فإن عملية النتردة تستحق التكلفة لأنها قد توفر المال على الإصلاحات والصيانة على المدى الطويل.

مع ذلك، انظر إلى خيارات أخرى مثل الكربنة 13 أو التبريد السريع 14. لكل منها مزايا قد تناسبك بشكل أفضل. يساعدك فهم هذه الخيارات على اتخاذ القرار الصائب والحفاظ على كفاءة العملية وفعاليتها من حيث التكلفة.

تؤدي عملية النتردة إلى زيادة صلابة السطح إلى HRC70.حقيقي

يمكن أن تؤدي عملية النتردة إلى زيادة صلابة السطح إلى HV1000-1200، أي ما يعادل HRC70.

عملية النتردة أسرع من عملية الكربنة.خطأ شنيع

تتطلب عملية النترجة وقتاً أطول من بعض الطرق الأخرى، مثل الكربنة.

خاتمة

تعمل عملية النتردة على تحسين قوالب الحقن من خلال زيادة الصلابة وقوة التحمل ومقاومة التآكل، ولكنها تطرح تحديات مثل التعقيد ووقت المعالجة الأطول وتكاليف المعدات المرتفعة وقيود المواد.

-

اكتشف لماذا يتفوق النترجة على العلاجات الأخرى في تحسين خصائص العفن. ↩

-

اكتشف كيف تستفيد مختلف الصناعات من استخدام القوالب المعالجة بالنتردة. ↩

-

اكتشف كيف تعمل عملية النتردة على تحسين مقاومة الإجهاد تحت الأحمال المتكررة. ↩

-

تعرف على سبب كون عملية النترجة مثالية لبيئات الإنتاج واسعة النطاق. ↩

-

استكشف كيف تحمي عملية النترجة القوالب من العوامل المسببة للتآكل. ↩

-

افهم لماذا تُعد الدقة أمراً بالغ الأهمية في التطبيقات الهندسية. ↩

-

تعرف على كيفية استفادة مختلف القطاعات من حلول النترجة المخصصة. ↩

-

تعلم كيفية التحكم بفعالية في معايير النترجة للحصول على أفضل النتائج. ↩

-

استكشف لماذا قد تكون فترات النترجة الممتدة مفيدة على الرغم من التأخيرات. ↩

-

حدد ما إذا كان الاستثمار في معدات النترجة مجدياً من الناحية المالية. ↩

-

حدد المواد الأكثر ملاءمة لعملية النترجة الناجحة. ↩

-

إيجاد حلول لإدارة التغيرات في الأبعاد الناتجة عن عملية النتردة. ↩

-

اكتشف كيف تتم مقارنة عملية الكربنة بعملية النتردة من أجل تقوية الأسطح. ↩

-

قارن بين التكاليف المترتبة على التبريد السريع مقابل النتردة. ↩