في عالم التصنيع سريع الخطى، يمكن أن يكون فهم مقاومة التآكل عاملاً حاسماً بالنسبة للمهندسين ومصممي المنتجات على حد سواء.

لتحسين مقاومة التآكل في الأجزاء المصبوبة بالحقن، ينبغي التركيز على اختيار المواد، وتصميم القوالب، وعمليات التشكيل بالحقن، ومعالجة الأسطح. تعزز هذه الاستراتيجيات المتانة من خلال اختيار المواد المناسبة، وتحسين تصميم القوالب، وضبط معايير المعالجة، وتطبيق طبقات واقية.

دعونا نتعمق أكثر في كل استراتيجية - قد تكون هذه الأفكار هي المفتاح لتحقيق متانة وكفاءة أكبر في مشاريعك.

تعمل مادة PTFE على تحسين مقاومة التآكل في الأجزاء المصبوبة بالحقن.حقيقي

إن انخفاض الاحتكاك والمتانة العالية لمادة PTFE تجعلها مثالية لمقاومة التآكل.

كيف يؤثر اختيار المواد على مقاومة التآكل؟

تؤثر المواد المستخدمة في تصنيع الأجزاء المصبوبة بالحقن بشكل كبير على مقاومتها للتآكل. ويمكن أن يؤدي اختيار المادة المناسبة إلى منتجات تدوم لفترة أطول وتتمتع بمتانة أكبر، مما يجعلها قرارًا بالغ الأهمية للمهندسين.

يؤثر اختيار المواد على مقاومة التآكل من خلال تحديد معامل الاحتكاك والصلابة والقدرة على تحمل الظروف البيئية. ويؤدي اختيار مواد مثل PTFE أو UHMWPE إلى تعزيز المتانة بفضل خصائصها المتأصلة.

اختيار أنواع البلاستيك عالية المقاومة للتآكل

يُعد اختيار البلاستيك عالي المقاومة للتآكل أمرًا بالغ الأهمية. ويُعتبر البولي تترافلوروإيثيلين ( PTFE ) والبولي إيثيلين ذو الوزن الجزيئي العالي جدًا ( UHMWPE ) من أفضل الخيارات نظرًا لمعاملات الاحتكاك المنخفضة ومقاومة التآكل الممتازة. تحافظ هذه المواد على أدائها حتى في البيئات القاسية.

في تطبيقات محددة، يمكن استخدام البلاستيك الهندسي المدعم بحشوات مقاومة للتآكل. يُنصح بالنظر في استخدام البلاستيك الهندسي المدعم بحشوات ، مع إضافة ألياف زجاجية أو ألياف كربونية أو ثاني كبريتيد الموليبدينوم لتحسين مقاومة التآكل بشكل ملحوظ.

دور صلابة المادة

تؤثر صلابة المادة بشكل مباشر على مقاومتها للتآكل. عمومًا، توفر المواد الأكثر صلابة مقاومة أفضل للتآكل. مع ذلك، من الضروري تحقيق التوازن بين الصلابة والمتانة، إذ أن الصلابة المفرطة قد تؤدي إلى الهشاشة. ويمكن تحقيق هذا التوازن من خلال تقنيات ضبط الصلابة ، مثل المعالجة الحرارية.

مراعاة العوامل البيئية

تؤثر بيئة التشغيل أيضاً على اختيار المواد. ينبغي اختيار المواد بناءً على قدرتها على مقاومة الظروف المحددة التي ستواجهها، مثل تقلبات درجات الحرارة، والتعرض للمواد الكيميائية، أو العناصر الكاشطة.

موازنة دقيقة: التكلفة مقابل الأداء

عند اختيار المواد، يجب الموازنة بين التكلفة والأداء. قد تكون المواد المتطورة ذات المقاومة الفائقة للتآكل أغلى ثمناً، ولكنها قد تؤدي إلى انخفاض تكاليف الصيانة وإطالة عمر الأجزاء، مما يوفر المال على المدى الطويل.

| نوع المادة | ارتداء المقاومة | كفاءة التكلفة |

|---|---|---|

| بتف | عالي | معتدل |

| البولي إيثيلين عالي الوزن الجزيئي | عالي | معتدل |

| نايلون مع حشوات | متوسط إلى مرتفع | فعال من حيث التكلفة |

| بولي كربونات مع مواد مالئة | متوسط إلى مرتفع | فعال من حيث التكلفة |

وختاماً، من خلال اختيار المادة المناسبة، يمكن للمهندسين تحسين مقاومة التآكل للأجزاء المصبوبة بالحقن بشكل كبير، مما يضمن طول العمر وكفاءة الأداء.

يعزز البولي تترافلوروإيثيلين (PTFE) مقاومة التآكل بسبب انخفاض الاحتكاك.حقيقي

يتميز البولي تترافلوروإيثيلين (PTFE) بمعامل احتكاك منخفض، مما يحسن مقاومة التآكل.

لا تؤثر صلابة المادة على مقاومة التآكل.خطأ شنيع

تتميز المواد الأكثر صلابة عموماً بمقاومة أفضل للتآكل.

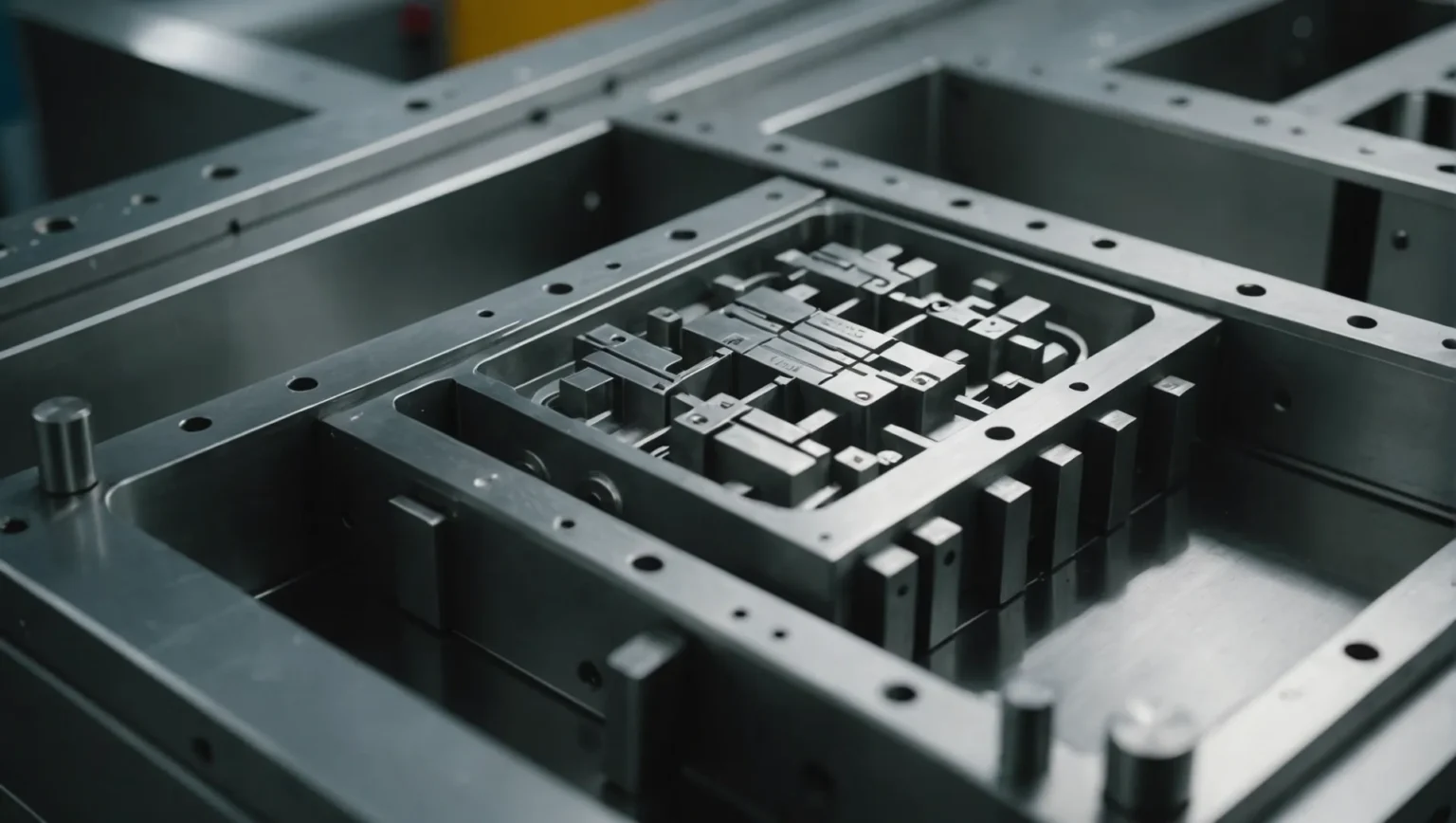

لماذا يُعد تصميم القالب أمراً بالغ الأهمية لضمان المتانة؟

يُعد تصميم القالب عاملاً حاسماً يؤثر على متانة وأداء الأجزاء المصبوبة بالحقن. فالتصميم الفعال للقالب يُحسّن مقاومة التآكل، مما يضمن منتجات تدوم لفترة أطول.

يُعد تصميم القالب أمرًا بالغ الأهمية للمتانة لأنه يقلل من تركيز الإجهاد، ويحسن التبريد، ويختار المواد المناسبة، مما يعزز مقاومة التآكل والأداء العام للأجزاء المصبوبة بالحقن.

أهمية تحسين بنية القالب

يؤثر التصميم الهيكلي للقالب بشكل كبير على متانة الأجزاء المصبوبة بالحقن. فمن خلال تحسين هيكل القالب، يستطيع المصنّعون تقليل تركيز الإجهاد، الذي غالبًا ما يؤدي إلى التآكل المبكر. ويُعدّ سمك الجدار الموحد ضروريًا لأنه يسمح بتوزيع الإجهاد بالتساوي على كامل الجزء. كما أن تجنب الزوايا الحادة والانتقالات يُسهم في منع نقاط الإجهاد، وبالتالي تعزيز متانة الجزء.

يُعد نظام التبريد داخل القالب جانبًا بالغ الأهمية. يضمن نظام التبريد المصمم جيدًا تبريدًا متجانسًا للجزء المصبوب، مما يقلل الإجهاد الداخلي الناتج عن التوزيع غير المتساوي لدرجة الحرارة. وهذا لا يُحسّن مقاومة التآكل فحسب، بل يُعزز أيضًا الجودة الإجمالية للجزء. ويمكن أن يؤدي تطبيق مثل هذه التصاميم إلى تقليل العيوب بشكل ملحوظ وإطالة عمر المنتج.

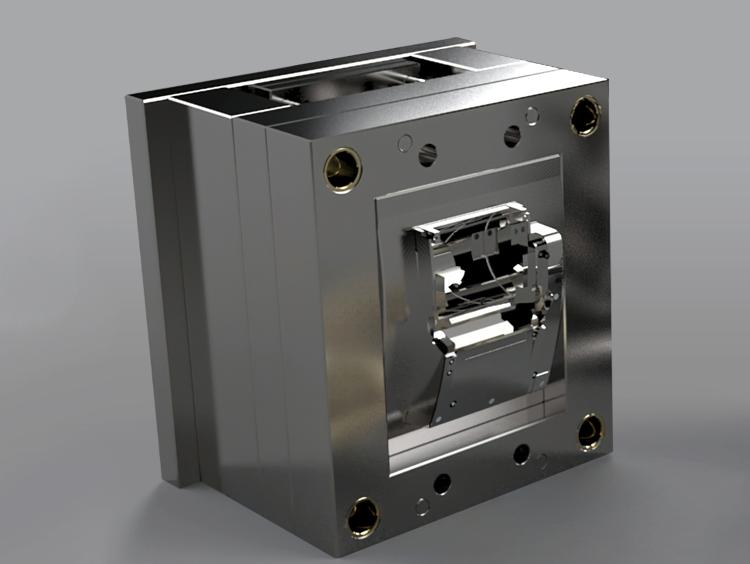

اختيار مواد القوالب المناسبة

يُعد اختيار مواد القوالب عاملاً حاسماً في تحديد جودة الأجزاء المصبوبة بالحقن ومقاومتها للتآكل. وتُفضّل المواد ذات الصلابة العالية ومقاومة التآكل الممتازة، مثل سبائك الصلب عالية الجودة وكربيد التنجستن. إذ تتحمل هذه المواد ظروف الاستخدام المتكرر دون أن تتدهور بسرعة.

بالإضافة إلى ذلك، يمكن تطبيق معالجات سطحية مثل طلاء الكروم الصلب والنتردة على القوالب لزيادة صلابة سطحها ومقاومتها للتآكل. تُطيل هذه المعالجات عمر القالب وتُحسّن جودة سطح المنتج النهائي.

أمثلة عملية ودراسات حالة

لنفترض سيناريو يتم فيه تروس نايلون (3) باستخدام قالب مصمم بشكل رديء. يؤدي الإهمال في تصميم القالب إلى تركيز الإجهاد في نقاط معينة، مما يتسبب في حدوث تشققات مع مرور الوقت. في المقابل، عند تصنيع منتج مماثل باستخدام قالب مُحسَّن جيدًا مع نظام تبريد موحد، تُظهر التروس متانة ومقاومة للتآكل أعلى بكثير.

في مثال آخر، أثبت استخدام قوالب من سبائك الصلب عالية الجودة (4) مع معالجات سطحية مناسبة فائدته في تطبيقات السيارات. ينتج عن تصميم القالب المُحسّن أجزاء تحافظ على سلامتها الهيكلية في ظل ظروف الإجهاد العالي، مما يُبرز أهمية اختيار المواد والتصميم المناسبين في إطالة عمر الأجزاء.

من خلال فحص دراسات الحالة 5 ، يتضح أن تصميم القوالب المدروس أمر لا غنى عنه لتحقيق مكونات مصبوبة بالحقن متينة.

يقلل سمك الجدار المنتظم من تركيز الإجهاد.حقيقي

يؤدي التوزيع المتساوي للإجهاد إلى منع نقاط الضعف، مما يعزز المتانة.

تساهم الزوايا الحادة في القوالب في زيادة متانة القطعة.خطأ شنيع

تُسبب الزوايا الحادة نقاط ضغط، مما يؤدي إلى تآكل مبكر.

ما هو دور عملية التشكيل بالحقن في مقاومة التآكل؟

تُعد عملية التشكيل بالحقن بالغة الأهمية لتعزيز مقاومة التآكل في المكونات المقولبة، مما يؤثر على عمرها وأدائها.

تؤثر عملية التشكيل بالحقن بشكل كبير على مقاومة التآكل من خلال التحكم في درجة الحرارة والضغط ووقت التبريد لتحسين خصائص المواد وتقليل الإجهاد الداخلي.

التحكم في درجة حرارة قولبة الحقن

درجة الحرارة أثناء عملية التشكيل بالحقن دورًا محوريًا في تحديد مقاومة المنتج النهائي للتآكل. فمن خلال ضمان انصهار المادة البلاستيكية بالكامل والحفاظ على سيولتها المثلى، يتم تقليل خطر العيوب إلى أدنى حد. ومع ذلك، من الضروري موازنة ذلك مع خطر ارتفاع درجة الحرارة، الذي قد يؤدي إلى تدهور خصائص المادة. ولكل نوع من أنواع البلاستيك نطاق درجة حرارة مثالي يجب الالتزام به.

- مثال: استخدام الجزيئي (UHMWPE) تحكمًا دقيقًا في درجة الحرارة للحفاظ على خصائصه منخفضة الاحتكاك وعالية المتانة.

ضبط ضغط وسرعة الحقن

يُعدّ ضغط وسرعة الحقن من المعايير الأساسية التي يجب ضبطها بدقة لضمان ملء المادة لتجويف القالب بشكل متجانس. وهذا يقلل من العيوب كالفراغات أو الانكماش، والتي قد تؤثر سلبًا على مقاومة التآكل. ينبغي تعديل هذه المعايير مع مراعاة تصميم القالب ونوع المادة المستخدمة وأبعاد القطعة.

- مثال: بالنسبة للتصاميم المعقدة ذات الميزات المعقدة، قد تكون سرعة الحقن الأبطأ مفيدة لمنع تركيز الإجهاد.

تحسين وقت التبريد

يُعدّ وقت التبريد المناسب ضروريًا لمنع تكوّن إجهادات داخلية قد تُقلّل من مقاومة التآكل. فالتبريد السريع جدًا أو البطيء جدًا قد يؤدي إلى عدم استقرار الأبعاد أو زيادة الهشاشة. ويجب حساب وقت التبريد بناءً على الخصائص الحرارية للمادة وشكل الجزء.

- مثال: قد يتطلب جزء مصنوع من البولي كربونات أوقات تبريد أطول مقارنة بالنايلون بسبب مقاومته الحرارية العالية.

جدول معايير عملية التشكيل بالحقن

| المعلمة | التأثير على مقاومة التآكل | مثال على المادة |

|---|---|---|

| درجة حرارة | يؤثر على تدفق المواد وسلامتها | البولي إيثيلين عالي الوزن الجزيئي |

| ضغط | يؤثر على ملء القالب وتقليل العيوب | بتف |

| سرعة | يقلل من تركيز التوتر | نايلون مع حشوات |

| وقت التبريد | يتحكم في الإجهاد والاستقرار البُعدي | البولي |

ختاماً، لا يقتصر التحكم الدقيق في عملية التشكيل بالحقن على تعزيز مقاومة التآكل فحسب، بل يُحسّن أيضاً الجودة الإجمالية وعمر الأجزاء المشكلة بالحقن. وهذا يستلزم فهماً دقيقاً لسلوك المواد في ظل ظروف المعالجة المختلفة.

تؤثر درجة الحرارة على مقاومة التآكل في عملية التشكيل.حقيقي

يضمن التحكم في درجة الحرارة الخصائص المثلى للمواد، مما يقلل من العيوب.

لا يؤثر وقت التبريد على مقاومة التآكل.خطأ شنيع

قد يتسبب التبريد غير السليم في حدوث إجهادات داخلية، مما يؤثر على المتانة.

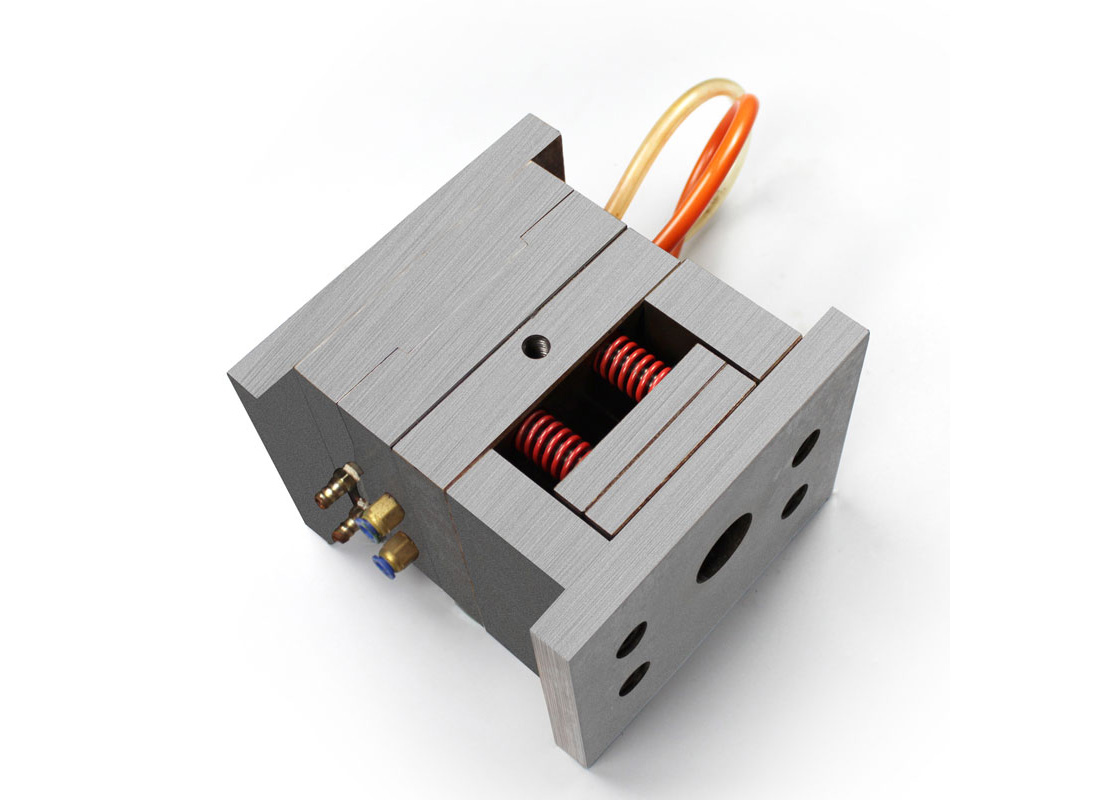

كيف يمكن للمعالجات السطحية أن تعزز عمر المكونات؟

تلعب المعالجات السطحية دورًا حاسمًا في تعزيز عمر المكونات من خلال توفير طبقات إضافية من الحماية ضد التآكل والعوامل البيئية.

تعمل المعالجات السطحية، مثل الطلاءات وعمليات التصليد، على إطالة عمر المكونات من خلال تحسين مقاومتها للتآكل، وتقليل الاحتكاك، وحمايتها من الصدأ. وتُكيّف هذه المعالجات خصائص السطح لتلبية احتياجات التطبيقات المحددة، مما يضمن بقاء المكونات لفترة أطول في ظل ظروف التشغيل القاسية.

فهم معالجات الأسطح

تُعدّ معالجات الأسطح منهجيات تُطبّق على أسطح المكونات لتحسين خصائصها دون تغيير المادة الأساسية. وتركز هذه التقنيات على تحسين مقاومة التآكل، وتقليل الاحتكاك، والحماية من التآكل.

أنواع معالجات الأسطح

-

معالجات الطلاء

- توفر الطلاءات، مثل البولي يوريثان أو السيراميك، طبقة واقية صلبة على المكونات. وتُعد هذه المعالجة مفيدة بشكل خاص للأجزاء المصبوبة بالحقن والمعرضة لبيئات قاسية. تتميز هذه الطلاءات بصلابة عالية واحتكاك منخفض، مما يجعلها مثالية للتطبيقات التي تتطلب مقاومة عالية للتآكل.

- يجب أن يراعي اختيار مواد الطلاء بيئة الاستخدام 7 والتوافق مع المادة الأساسية لضمان طول العمر والالتصاق.

-

تصلب الدرجات

- تعمل تقنيات مثل التبريد باللهب والتصليد بالحث على تحسين صلابة السطح، مما يعزز مقاومة التآكل. وتُعد هذه التقنيات مناسبة تمامًا للمكونات التي تتعرض لإجهاد عالٍ، مثل التروس أو المحامل.

- من الضروري التحكم في درجة الحرارة والوقت أثناء عملية التصلب لتجنب الآثار السلبية على سلامة المكون.

فوائد معالجات الأسطح

- متانة محسّنة : من خلال تقليل تآكل السطح، تعمل هذه المعالجات على إطالة عمر المكونات بشكل كبير.

- مقاومة التآكل : تحمي العديد من الطلاءات أيضًا من العوامل البيئية، مما يمنع الصدأ والتدهور.

- الكفاءة من حيث التكلفة : تقلل المكونات التي تدوم لفترة أطول من الحاجة إلى عمليات الاستبدال المتكررة، مما يؤدي إلى توفير التكاليف بمرور الوقت.

اعتبارات المعالجة السطحية الفعالة

لتحقيق أقصى استفادة من معالجات الأسطح، من الضروري القيام بما يلي:

- تقييم البيئة التشغيلية للمكون لاختيار أساليب المعالجة المناسبة.

- يجب مراعاة خصائص الالتصاق بين الطلاء والركيزة لمنع الانفصال.

- تأكد من أن عمليات المعالجة لا تؤثر سلبًا على خصائص المكونات الأخرى، مثل المرونة أو المتانة.

للتنفيذ السليم لثمانية معالجات سطحية أن يحول أداء المكونات، مما يوفر ميزة استراتيجية في المتانة والموثوقية.

لا تؤدي المعالجات السطحية إلا إلى تحسين المظهر الجمالي للمكونات.خطأ شنيع

تعمل المعالجات السطحية على تحسين المتانة والمقاومة، وليس المظهر الجمالي فقط.

يمكن للطلاءات أن تزيد من مقاومة المكونات للتآكل.حقيقي

توفر الطلاءات طبقة صلبة تقلل الاحتكاك والتآكل.

خاتمة

من خلال اختيار المواد المناسبة وتحسين العمليات، يمكن للمهندسين تعزيز مقاومة التآكل للأجزاء المصبوبة بالحقن بشكل كبير.

-

استكشف كيف تُحسّن الحشوات متانة البلاستيك وتقلل من تآكله: نستعرض طرق تحسين الخصائص الاحتكاكية للبوليمرات بالاعتماد على إضافة الحشوات. يمكن أن تكون الحشوات معدنية أو.. ↩

-

تعرّف على طرق تحقيق التوازن بين الصلابة والمتانة في المواد: تتمثل إحدى طرق تحسين صلابة البلاستيك في مزج الراتنج عالي الصلابة مع الراتنج منخفض الصلابة لزيادة صلابته الإجمالية. الطريقة الشائعة.. ↩

-

اكتشف كيف يؤثر تصميم القالب على عمر تروس النايلون: يتميز النايلون بخصائص ميكانيكية فائقة المتانة: قوة شد عالية، ومقاومة للصدمات، وقدرة ممتازة على امتصاص الصدمات. مع تصميمات متخصصة.. ↩

-

فهم مزايا استخدام قوالب الفولاذ السبائكي المتفوقة: استخدم قوالب الفولاذ لتشكيل البلاستيك لضمان الدقة والمتانة وجودة الإنتاج العالية، مما يؤدي إلى تحسين الكفاءة وفعالية التكلفة. ↩

-

استفد من أمثلة واقعية حول تصميم القوالب: شركة ICOMold موجودة هنا لضمان حصول عملائنا على أدوات قوالب الحقن ومشاريع الطحن باستخدام الحاسوب بسرعة ودقة. ↩

-

فهم كيفية تأثير تعديلات درجة الحرارة على خصائص المواد أثناء عملية التشكيل بالحقن: تلعب درجة الحرارة دورًا أساسيًا في التشكيل بالحقن، حيث أنها تؤثر على لزوجة المادة المنصهرة ووقت التبريد. ↩

-

ابحث عن أفضل الطلاءات لتحقيق المتانة في الظروف القاسية: تُشكّل تقنية الأكسدة الكهروكيميائية للبلازما (PEO) طبقات صلبة وكثيفة ومقاومة للتآكل للمعادن الخفيفة مثل الألومنيوم والتيتانيوم والمغنيسيوم. عند مقارنتها مباشرةً بـ.. ↩

-

تعرّف على كيفية تحسين معالجات الأسطح للمكونات الهندسية: القدرة على استخدام مجموعة متنوعة من المواد · تصميم المنتج الذي ترغب في تصميمه · القدرة على العمل مع عمليات أخرى · توحيد عمليات التصنيع. ↩