هل تساءلت يوماً لماذا تبدو بعض المنتجات البلاستيكية متينة بينما تفشل منتجات أخرى بشكل غير متوقع؟ غالباً ما يرجع ذلك إلى مشكلة واحدة حاسمة: المسامية.

تنتج المسامية في المنتجات البلاستيكية المصبوبة بالحقن بشكل أساسي عن الرطوبة الزائدة أو المواد المتطايرة في الراتنج، وضغط الحقن غير المناسب، وسوء تصميم القالب. ويمكن لمعالجة هذه العوامل أن تقلل بشكل كبير من مشاكل المسامية، مما يحسن جودة المنتج وأدائه.

في حين أن فهم هذه الأسباب الرئيسية يوفر أساسًا متينًا، فإن استكشاف تعقيدات اختيار المواد وتحسين العمليات وتصميم القوالب سيوفر رؤى أعمق حول كيفية معالجة المسامية بشكل فعال.

تؤدي الرطوبة الزائدة في الراتنج إلى ظهور المسامية في المواد البلاستيكية.حقيقي

تتبخر الرطوبة الموجودة في الراتنج أثناء عملية التشكيل، مما يؤدي إلى تكوين المسام.

كيف يؤثر اختيار المواد على المسامية؟

يُعد اختيار المواد المناسبة أمرًا بالغ الأهمية في تقليل المسامية في البلاستيك المقولب بالحقن، مما يؤثر على سلامة المنتج.

يؤثر اختيار المواد على المسامية من خلال التأثير على معدلات الانكماش ومحتوى الرطوبة في الراتنجات. يمكن أن تؤدي الرطوبة العالية أو المواد المتطايرة في المواد الخام إلى تكوّن المسام أثناء عملية التشكيل. باختيار مواد منخفضة الانكماش وجافة تمامًا، يستطيع المصنّعون تقليل المسامية في منتجاتهم بشكل ملحوظ.

فهم خصائص المواد وتأثيرها على المسامية

يُعد اختيار المادة عاملاً حاسماً في التحكم بمسامية المنتجات البلاستيكية المصبوبة بالحقن. ومن أهم الاعتبارات نسبة الرطوبة في الراتنج. فالراتنجات التي تحتوي على مستويات عالية من الرطوبة أو المواد المتطايرة قد تُسبب مسامات أثناء عملية التشكيل. وعند تسخينها، تتبخر هذه المواد، تاركةً فراغات عند خروجها من المادة.

على سبيل المثال، تتطلب بعض جزيئات البلاستيك تجفيفًا تامًا قبل استخدامها في قولبة الحقن. قد يؤدي عدم كفاية التجفيف إلى تبخر سريع أثناء عملية المعالجة بدرجة الحرارة العالية، مما يُسبب تكوّن مسامات داخل المنتج النهائي. وهذا يُبرز أهمية اختيار مواد إما منخفضة الرطوبة بطبيعتها أو يسهل تجفيفها دون المساس بسلامتها.

معدلات الانكماش وآثارها

يُعدّ معدل انكماش المادة البلاستيكية عاملاً حاسماً آخر. إذ تختلف معدلات انكماش أنواع البلاستيك المختلفة، مما قد يؤثر على المسامية. فعلى سبيل المثال، تميل أنواع البلاستيك البلورية إلى امتلاك معدلات انكماش أكبر مقارنةً بأنواع البلاستيك غير البلورية. وقد يؤدي هذا الانكماش المتزايد إلى إجهاد أثناء التبريد، مما ينتج عنه تكوّن مسام نتيجة انكماش المادة بشكل غير متساوٍ.

من خلال فهم واختيار المواد ذات خصائص الانكماش المناسبة، يمكن للمصنعين تقليل المسامية الناتجة عن الإجهاد أثناء مرحلة التبريد في الإنتاج.

جدول مقارنة: خصائص المواد ومخاطر المسامية

| نوع المادة | مخاطر محتوى الرطوبة | معدل الانكماش | مخاطر المسامية |

|---|---|---|---|

| ABS | قليل | معتدل | قليل |

| البولي ايثيلين | عالي | عالي | عالي |

| نايلون | معتدل | معتدل | معتدل |

| مادة PVC | قليل | قليل | قليل |

يقدم هذا الجدول نظرة عامة مبسطة حول كيفية مساهمة خصائص المواد المختلفة في مخاطر المسامية.

أهمية اختبار المواد ومراقبة الجودة

إن اختيار المواد المناسبة يتجاوز مجرد الاختيار بناءً على الخصائص العامة. يجب على المصنّعين الخضوع لاختبارات صارمة وإجراءات صارمة لمراقبة الجودة لضمان أن المواد المختارة تلبي باستمرار المعايير المطلوبة.

يُمكن أن يُسهم اختبار نسبة الرطوبة قبل المعالجة وتحليل خصائص الانكماش في ظل ظروف مختلفة في توفير معلومات قيّمة حول مشاكل المسامية المحتملة. تُساعد هذه الإجراءات الاستباقية على تجنب عيوب التصنيع المكلفة وتحسين أداء المنتج.

للحصول على مزيد من المعلومات حول تقنيات اختبار المواد، يُرجى الاطلاع على عمليات اختبار المواد 1. يضمن الاختبار الفعال مراقبة الجودة عبر عمليات الإنتاج ويساعد في التخفيف من التحديات المتعلقة بالمسامية.

تزيد نسبة الرطوبة العالية في الراتنجات من خطر المسامية.حقيقي

يتبخر الماء أثناء عملية التشكيل، مما يؤدي إلى تكوين مسام أثناء خروجه.

يتميز بلاستيك ABS بخطر المسامية العالية بسبب الانكماش.خطأ شنيع

يتميز ABS بانخفاض خطر المسامية مع انكماش معتدل ورطوبة منخفضة.

ما هو دور ضغط الحقن في المسامية؟

يُعد ضغط الحقن عاملاً محورياً في تحديد جودة المواد البلاستيكية المقولبة، حيث يؤثر على مستويات المسامية والسلامة الهيكلية.

يؤثر ضغط الحقن على المسامية من خلال ضمان ملء البلاستيك المنصهر لتجويف القالب بالكامل. قد يؤدي الضغط غير الكافي إلى تكوّن جيوب هوائية وعدم اكتمال الملء، مما ينتج عنه مناطق مسامية. تعمل إعدادات الضغط الصحيحة على تقليل المسامية، وبالتالي تحسين جودة المنتج.

فهم ضغط الحقن في عملية ملء القوالب

ضغط الحقن هو القوة المستخدمة لدفع البلاستيك المنصهر إلى تجويف القالب. يضمن الضغط الصحيح ملء القالب بالكامل بالمادة، مما يمنع الفراغات والعيوب مثل المسامية. إذا كان ضغط الحقن منخفضًا جدًا، فقد لا يصل المصهور إلى جميع زوايا القالب، مما يؤدي إلى وجود أجزاء غير مملوءة وجيوب هوائية تظهر على شكل مسام.

تأثيرات ضغط الحقن غير الكافي

عندما يكون ضغط الحقن غير كافٍ، قد تنشأ عدة مشاكل:

- التعبئة غير الكاملة : قد لا يصل البلاستيك المنصهر إلى جميع مناطق القالب، وخاصة تلك الأبعد عن البوابة، مما يؤدي إلى أجزاء غير مكتملة.

- انحباس الهواء : يسمح الضغط المنخفض ببقاء الهواء محصوراً داخل المادة، مما يؤدي إلى تكوين فقاعات تشكل مساماً عند التبريد.

تُبرز هذه المشاكل الحاجة إلى معايرة دقيقة لمعلمات الحقن لضمان الجودة.

إعدادات الضغط المثلى

يتطلب تحديد ضغط الحقن الأمثل موازنة عدة عوامل:

- خصائص المواد : تتطلب أنواع الراتنجات المختلفة مستويات ضغط مختلفة. على سبيل المثال، تحتاج المواد البلاستيكية عالية اللزوجة إلى ضغط أكبر لتتدفق بشكل صحيح.

- تصميم القوالب : قد تتطلب القوالب المعقدة ذات الأشكال الهندسية المعقدة ضغوطًا أعلى لضمان التعبئة الكاملة.

غالباً ما يستخدم المهندسون أسلوب التجربة والخطأ إلى جانب برامج المحاكاة للعثور على أفضل الإعدادات لكل مشروع.

التعديلات والحلول

لمعالجة مشاكل المسامية المتعلقة بضغط الحقن، ضع في اعتبارك هذه الاستراتيجيات:

- زيادة الضغط تدريجياً : ابدأ بخط أساسي وقم بزيادة الضغط ببطء حتى تملأ المادة القالب دون عيوب.

- مراقبة درجة حرارة الانصهار : تأكد من أن درجة حرارة الانصهار تتناسب مع الضغط المطبق لتحقيق التدفق الأمثل.

- استخدام أنظمة مراقبة متقدمة : استخدام أجهزة استشعار وبرامج تتبع الظروف في الوقت الفعلي داخل القالب، مما يسمح بإجراء التعديلات حسب الحاجة.

يُمكن لتطبيق هذه الحلول تقليل المسامية، مما يُحسّن متانة المنتج ومظهره. تعرّف على المزيد حول إدارة معايير قولبة الحقن 4 لتحقيق نتائج أفضل.

يؤدي ضغط الحقن العالي إلى تقليل المسامية في البلاستيك المصبوب.حقيقي

يضمن الضغط المناسب التعبئة الكاملة، مما يقلل من جيوب الهواء.

يؤدي انخفاض ضغط الحقن إلى زيادة خطر انحباس الهواء.حقيقي

يؤدي الضغط غير الكافي إلى انحباس الهواء وتكوين المسام.

لماذا يُعد تصميم القوالب أمراً بالغ الأهمية لتقليل المسامية؟

يلعب تصميم القالب دورًا محوريًا في تقليل المسامية في المنتجات المصبوبة بالحقن، مما يضمن السلامة الهيكلية والجودة الجمالية.

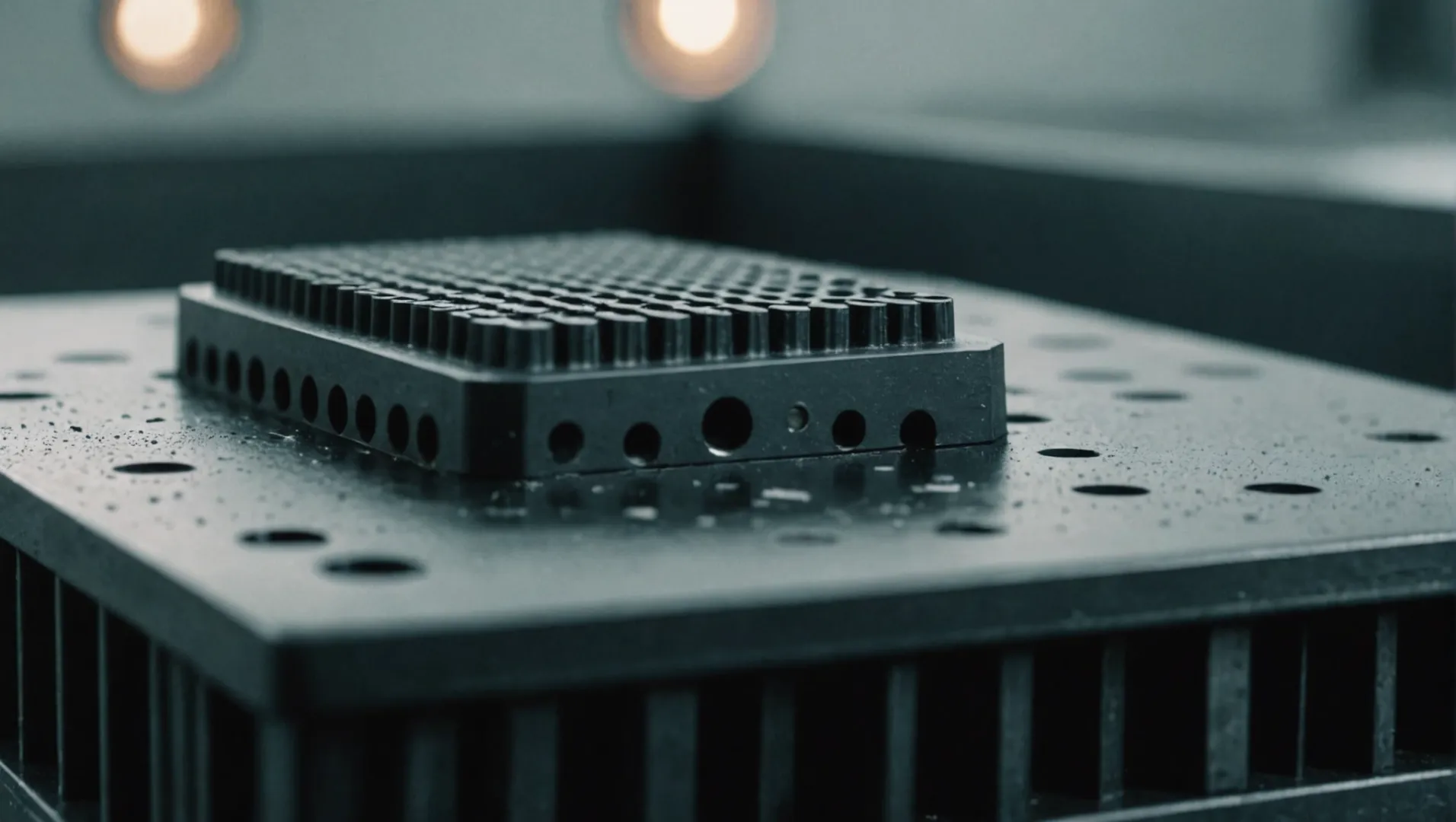

يُعدّ تصميم القالب أساسيًا لتقليل المسامية في المنتجات المصبوبة بالحقن، وذلك من خلال تحسين حجم البوابة، وضمان تصريف مناسب للهواء، والحفاظ على سماكة جدار موحدة. كما يُمكن للقالب المصمم جيدًا أن يمنع انحباس الهواء ويضمن تبريدًا متساويًا، مما يُحسّن جودة المنتج ومتانته بشكل ملحوظ.

فهم تأثير حجم البوابة

يُعدّ حجم البوابة أحد العناصر الأساسية في تصميم القوالب. فالبوابة الصغيرة جدًا قد تُعيق تدفق البلاستيك المنصهر، مما يُبطئ عملية التعبئة ويزيد من احتمالية حدوث مسامية. ويعود ذلك إلى أن التدفق المُقيد قد يُؤدي إلى اضطراب وانحباس الهواء داخل تجويف القالب. إضافةً إلى ذلك، قد تتسبب البوابات الصغيرة في رش البلاستيك المنصهر عند دخوله، مما يُدخل الهواء إلى الخليط. ومن خلال تحسين حجم البوابة، يُمكن للمصنّعين ضمان تدفق أكثر سلاسة، مما يُقلل من جيوب الهواء والمسامية.

أهمية أنظمة العادم المناسبة

يُعدّ نظام العادم الفعال ضروريًا لتقليل المسامية. فخلال عملية التشكيل بالحقن، يجب طرد أي هواء محصور أو غازات متطايرة في البلاستيك المنصهر بكفاءة لمنعها من الانضغاط داخل المنتج على شكل مسامات. وقد يؤدي تصميم العادم غير المناسب إلى انحباس الهواء، خاصةً في التجاويف المعقدة أو العميقة. ويمكن التخفيف من هذه المشكلة من خلال ضمان تهوية كافية عبر فتحات موضوعة استراتيجيًا أو باستخدام أنظمة التفريغ، مما ينتج عنه منتج أكثر كثافة وتجانسًا.

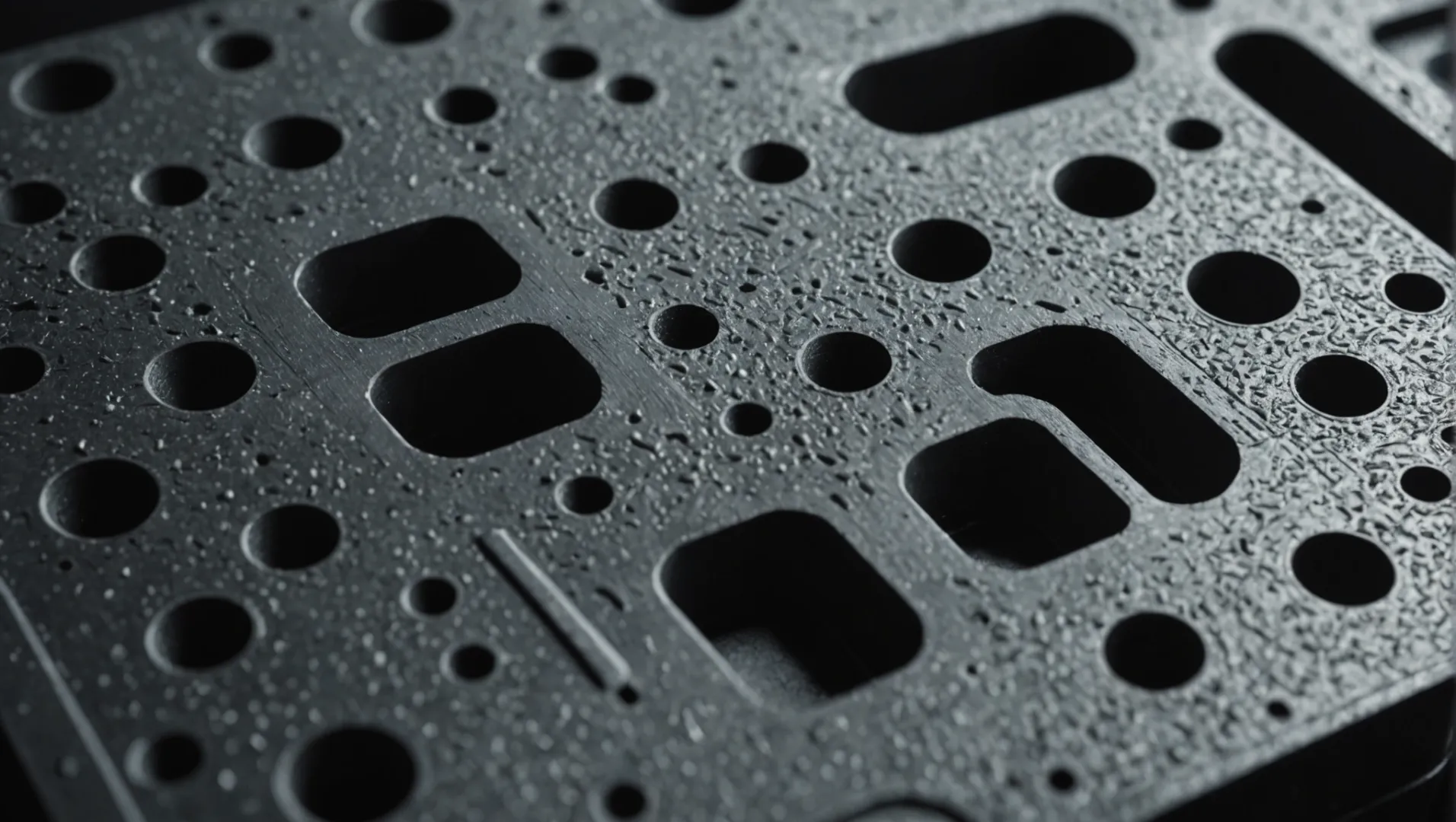

يُعدّ توحيد سُمك الجدار أمرًا مهمًا

يؤثر سُمك جدار المنتج على معدل تبريده وانكماشه. قد يؤدي عدم انتظام سُمك الجدار إلى تبريد غير متناسق، حيث تبرد الأجزاء السميكة ببطء مقارنةً بالأجزاء الرقيقة، مما ينتج عنه انكماش متفاوت ومسامية محتملة. كما يؤثر ذلك على تدفق البلاستيك المنصهر عبر القالب؛ إذ قد يتسبب عدم انتظام السُمك في تباطؤ التدفق وعدم اكتمال التعبئة. يساعد تصميم القوالب بجدران ذات سُمك متناسق على تحقيق تبريد موحد وتقليل خطر المسامية من خلال تعزيز توزيع متساوٍ للمادة.

لا يقتصر دور تصميم القوالب المدروس جيدًا على تقليل المسامية فحسب، بل يُحسّن أيضًا جوانب أخرى مثل المتانة الميكانيكية وجودة السطح. لمزيد من المعلومات حول تحسين تصميمات القوالب لمختلف المواد، استكشف تقنيات تصميم القوالب المتقدمة 5 .

يؤدي تحسين حجم البوابة إلى تقليل المسامية.حقيقي

تضمن البوابة ذات الحجم المناسب تدفقًا سلسًا للبلاستيك، مما يقلل من فقاعات الهواء.

يؤدي عدم انتظام سمك الجدار إلى زيادة خطر المسامية.حقيقي

يؤدي عدم انتظام السماكة إلى تبريد غير متساوٍ، مما يؤدي إلى المسامية.

كيف يؤثر وقت التبريد على تكوين المسامية؟

يؤثر وقت التبريد في عملية التشكيل بالحقن بشكل كبير على تكوين المسامية، مما يؤثر على سلامة المنتج وجودته.

يؤثر وقت التبريد على مسامية البلاستيك المقولب بالحقن من خلال التأثير على معدلات الانكماش والتصلب. يضمن التبريد المناسب تصلبًا متجانسًا، مما يقلل من خطر ظهور المسام نتيجة الانكماش غير المتساوي أو الإجهاد المتبقي. يساعد ضبط وقت التبريد على تقليل المسامية وتعزيز متانة المنتج.

دور وقت التبريد في قولبة الحقن

في عملية التشكيل بالحقن، يُعد وقت التبريد مرحلة حاسمة تؤثر بشكل مباشر على السلامة الهيكلية للمنتج النهائي. فهو يحدد كيفية تصلب البلاستيك داخل القالب، مما يؤثر على تكوين المسامية.

-

تأثير التبريد على الانكماش : تميل المواد البلاستيكية إلى الانكماش خلال مرحلة التبريد. إذا كان التبريد سريعًا جدًا أو بطيئًا جدًا، فقد يؤدي ذلك إلى انكماش غير متساوٍ، مما ينتج عنه إجهادات داخلية تظهر على شكل مسامات. تتيح أوقات التبريد المُعايرة بدقة انكماشًا متجانسًا، مما يقلل من الإجهاد.

-

معدل التصلب : يضمن وقت التبريد المتوازن تصلب البلاستيك المنصهر بشكل متساوٍ في جميع أنحاء القالب. هذا التجانس يمنع حدوث مناطق تصلب متفاوتة قد تحبس الهواء وتكوّن مسامات.

التأثير على الخواص الميكانيكية

تتأثر الخصائص الميكانيكية للجزء المصبوب بالحقن بشكل كبير بمستوى مساميته. فالمسامية المفرطة قد تؤدي إلى ضعف السلامة الهيكلية وانخفاض الأداء تحت الحمل.

- القوة والمتانة : تتميز المنتجات ذات المسامية المنخفضة بقوة ومتانة معززتين. ويؤدي ضبط وقت التبريد لتقليل تكوّن المسامية إلى منتج أكثر اتساقًا وموثوقية.

تعديلات عملية لتحقيق التبريد الأمثل

لتحسين وقت التبريد وتقليل المسامية، ضع في اعتبارك ما يلي:

-

التحكم في درجة حرارة القالب : يمكن للتحكم الدقيق في درجة حرارة القالب أن يعزز كفاءة التبريد. فهو يساعد في الحفاظ على تدرج حراري ثابت، وهو أمر بالغ الأهمية للتبريد المتجانس.

-

تصميم قنوات التبريد : يُعد تصميم قنوات التبريد داخل القالب أمراً بالغ الأهمية. فالقنوات المصممة جيداً تضمن تبديد الحرارة بكفاءة، مما يعزز التبريد المتساوي.

-

تعديلات خاصة بالمواد : تتطلب المواد المختلفة أنماط تبريد محددة. يساعد فهم الخصائص الحرارية للبلاستيك المختار على ضبط وقت التبريد وفقًا لذلك.

| العوامل المؤثرة على وقت التبريد | التأثير على المسامية |

|---|---|

| درجة حرارة العفن | تؤدي درجات الحرارة المرتفعة إلى إبطاء عملية التبريد، مما يزيد من خطر المسامية. |

| كفاءة قناة التبريد | تؤدي القنوات المصممة بشكل سيئ إلى تبريد غير متساوٍ ومسامية. |

| خصائص المواد | قد تحتاج المواد البلورية إلى فترات تبريد أطول لمنع المسامية. |

يُعدّ فهم وقت التبريد والتحكم فيه أمرًا أساسيًا لتقليل المسامية في المنتجات المصبوبة بالحقن. لمزيد من المعلومات حول تحسين عمليات التشكيل بالحقن، استكشف تقنيات تحسين وقت التبريد 6 .

يؤثر وقت التبريد على المسامية في عملية التشكيل بالحقن.حقيقي

يؤثر وقت التبريد على الانكماش والتصلب، مما يؤثر على المسامية.

يؤدي تقليل أوقات التبريد دائمًا إلى تقليل المسامية.خطأ شنيع

يمكن أن يؤدي التبريد القصير إلى انكماش غير متساوٍ، مما يزيد من خطر المسامية.

خاتمة

يُعدّ فهم أسباب المسامية في قولبة الحقن ومعالجتها أمرًا بالغ الأهمية لإنتاج منتجات عالية الجودة. ومن خلال التركيز على خصائص المواد، وتعديلات العمليات، وتصميم القوالب، يستطيع المصنّعون تقليل العيوب وتحسين الأداء.

-

استكشف طرق ضمان تلبية المواد لمعايير الجودة وتقليل المسامية: تعرف على كيفية اختيار المادة المناسبة لتصميم قولبة الحقن الخاصة بك من خلال هذه النظرة العامة الفنية على الراتنجات الحرارية. ↩

-

اكتشف كيف تؤثر إعدادات الضغط على المسامية وجودة المنتج: قد يكون هذا دليلاً على مسامية بلاستيكية عالية في ظروف ضغط التلدين المنخفض، ونمو مكثف للمسام في تجويف القالب. في المنتجات المصبوبة.. ↩

-

تعرّف على طرق معايرة ضغط آلة الحقن بدقة: إذا كنت بحاجة إلى معايرة الوقت والضغط، أنصحك بمراجعة العملية من قِبل فنيين مختصين. حدد المواصفات المطلوبة.. ↩

-

استكشف استراتيجيات تحسين معايير قولبة الحقن: 1. التحكم في درجة الحرارة: 2. سرعة الحقن: 3. وقت التبريد: 4. اختيار مادة البلاستيك: 5. سرعة البرغي والضغط الخلفي: 6. الحقن.. ↩

-

تعرّف على المزيد حول تحسين تصميمات القوالب لمختلف المواد: ابتكر أجزاءً أكثر جاذبية وكفاءة، وخفّض تكاليف الإنتاج باستخدام نصائح تصميم قولبة الحقن هذه، بما في ذلك المفصلات المرنة، والنتوءات، والنصوص، والمزيد.. ↩

-

اكتشف طرقًا لتحسين عمليات التبريد لتقليل المسامية: يعد وقت دورة قولبة الحقن أو وقت التبريد أحد العوامل الرئيسية في تحسين والحفاظ على كفاءة عملية قولبة الحقن. ↩