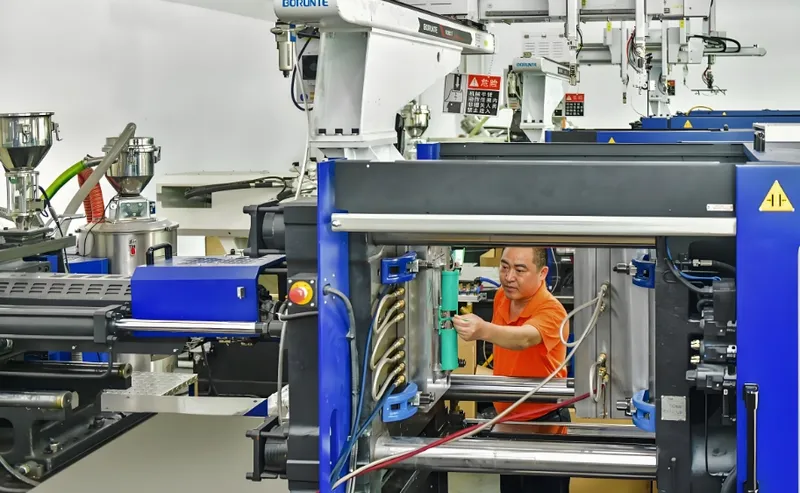

صب الحقن هو حجر الزاوية في التصنيع الحديث ، مما يتيح إنتاج الأجزاء البلاستيكية المعقدة بدقة عالية وكفاءة. ومع ذلك ، فإن واحدة من أكثر الجوانب التي يتم تجاهلها في كثير من الأحيان في هذه العملية هي وقت التبريد - الفترة التي يبرد خلالها البلاستيك المنصهر ويصلب داخل القالب قبل طرد. عادةً ما يمثل وقت التبريد 80-85 ٪ من إجمالي وقت الدورة ، مما يجعله عاملاً رئيسياً في كفاءة الإنتاج وجودة الجزء 1 . يمكن أن يؤدي وضع هذه المرحلة إلى عيوب مثل تزييف أو علامات بالوعة ، مع تحسينها يمكن أن يعزز الإنتاجية بشكل كبير دون المساس بالجودة.

في هذا الدليل ، سنستكشف تعقيدات وقت التبريد ، من العوامل التي تؤثر عليه إلى استراتيجيات عملية للتحسين. سواء كنت مصممًا أو مهندسًا أو الشركة المصنعة ، فإن فهم وقت التبريد أمر ضروري لإتقان صب الحقن.

يعد وقت التبريد الجزء الأكثر استهلاكًا للوقت من دورة صب الحقن.حقيقي

يمثل وقت التبريد عادة 80-85 ٪ من إجمالي وقت الدورة ، مما يجعله عاملاً حاسماً في كفاءة الإنتاج.

يمكن أن يؤدي تحسين وقت التبريد إلى تحسين كفاءة الإنتاج دون التأثير على جودة الجزء.حقيقي

عند الانتهاء من ذلك بشكل صحيح ، فإن تقليل وقت التبريد يعزز الإنتاجية مع الحفاظ على أو حتى تحسين سلامة جزئية.

ما هو وقت التبريد في صب الحقن؟

يشير وقت التبريد في صب الحقن إلى المدة المطلوبة للبلاستيك المنصهر المحقونة لتبريد وتصلب بما فيه الكفاية لتحمل قوى طرد دون تشوه. هذه المرحلة أمر بالغ الأهمية لأنها تضمن أن الجزء يحقق القوة المطلوبة ، والدقة الأبعاد ، والتشطيب السطحي. ومع ذلك ، فإنه يمثل أيضًا أطول جزء من دورة القولبة ، مما يؤثر بشكل مباشر على معدلات الإنتاج والتكاليف 2.

وقت التبريد هو الفترة التي يعزف خلالها البلاستيك المنصهر في القالب ، وعادة ما يكون 80-85 ٪ من وقت الدورة ، وهو أمر بالغ الأهمية لجودة الجزء وكفاءة الإنتاج.

| عامل | التأثير على وقت التبريد |

|---|---|

| سمك الجزء | يزيد مع سمك |

| خصائص المواد | يختلف مع الموصلية الحرارية |

| تصميم القالب | قنوات التبريد الفعالة تقلل الوقت |

| درجة حرارة العفن | درجات الحرارة المنخفضة تسريع التبريد |

لماذا هو وقت التبريد مهم؟

يضمن التبريد المناسب أن تكون الأجزاء خالية من العيوب مثل التزييف أو الانكماش أو التصلب غير المكتمل. ومع ذلك ، يمكن أن يؤدي وقت التبريد المفرط إلى إبطاء الإنتاج ، في حين أن التبريد غير الكافي يمكن أن يعرض سلامة جزء. يعد التوازن الصحيح أمرًا ضروريًا للتصنيع الفعال وعالي الجودة 3.

يؤثر وقت التبريد بشكل مباشر على دقة الأبعاد للأجزاء المقولبة.حقيقي

يضمن التبريد الكافي أن الجزء يعزز بشكل صحيح ، والحفاظ على أبعاد دقيقة ومنع العيوب.

يعد وقت التبريد أمرًا بالغ الأهمية للأجزاء الكبيرة السميكة.خطأ شنيع

حتى الأجزاء الرقيقة تتطلب تبريدًا دقيقًا لتجنب العيوب مثل التزييف أو الانتهاء من السطح الضعيف.

ما هي العوامل التي تؤثر على وقت التبريد في صب الحقن؟

تحدد العديد من العوامل مدى سرعة تبرد الجزء في القالب ، وفهم هذه يمكن أن يساعد المصنعين على تحسين العملية.

تشمل العوامل الرئيسية التي تؤثر على وقت التبريد سمك الجزء ، وخصائص المواد ، وتصميم العفن ، ودرجة حرارة العفن ، يلعب كل منها دورًا مهمًا في نقل الحرارة والتصلب.

سمك الجزء

سمك الجزء هو العامل الأكثر أهمية ، مع زيادة وقت التبريد مع مربع سمك. هذا يعني أن الزيادات الصغيرة في سمك يمكن أن تؤدي إلى أوقات تبريد أطول بشكل غير متناسب 4 . على سبيل المثال ، قد يستغرق السميك أن جزءًا من سميك قد يستغرق وقتًا أطول أربع مرات.

خصائص المواد

المواد البلاستيكية المختلفة لها خصائص حرارية متفاوتة ، مثل الموصلية الحرارية والحرارة المحددة ، والتي تؤثر على معدلات التبريد. مواد مثل النايلون ، ذات الموصلية الحرارية العالية ، بارد أسرع من تلك مثل البولي بروبيلين 5.

| مادة | الموصلية الحرارية (W/m·K) | حرارة محددة (j/kg · k) | تأثير وقت التبريد |

|---|---|---|---|

| ABS | 0.2 – 0.3 | 1400 – 1600 | معتدل |

| مادة البولي بروبيلين | 0.1 – 0.2 | 1800 – 2000 | أطول |

| البولي | 0.2 – 0.25 | 1200 – 1300 | معتدلة إلى أطول |

| نايلون | 0.25 – 0.35 | 1600 – 1700 | أقصر |

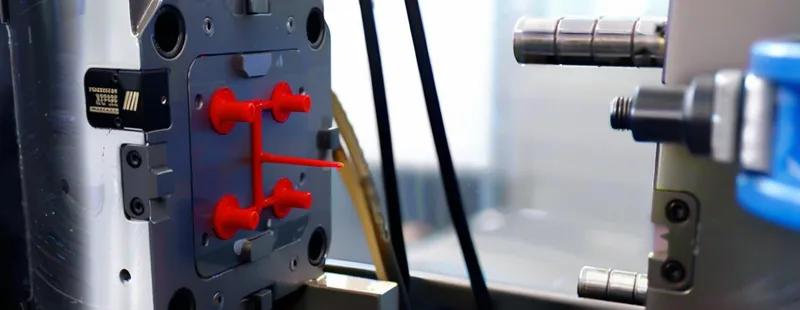

تصميم القالب

تصميم قنوات التبريد داخل القالب أمر بالغ الأهمية. القنوات الموضوعة بكفاءة ، وخاصة بالقرب من الأقسام السميكة ، يمكن أن تقلل بشكل كبير من وقت التبريد. التقنيات المتقدمة مثل التبريد المطابق ، حيث تتبع القنوات تتبع هندسة الجزء ، يمكن أن تعزز إزالة الحرارة 6.

درجة حرارة العفن

انخفاض درجات حرارة العفن تسريع التبريد عن طريق زيادة تدرج درجة الحرارة بين البلاستيك والقالب. ومع ذلك ، يمكن أن يؤثر ذلك 7.

وقت التبريد يتناسب مباشرة مع مربع سمك الجزء.حقيقي

تُظهر صيغة وقت التبريد أن السماكة لها تأثير مربع ، مما يجعل الأجزاء الأكثر سمكًا أبطأ بكثير.

باستخدام درجة حرارة العفن الأعلى يقلل من وقت التبريد.خطأ شنيع

ارتفاع درجات حرارة العفن في الواقع تزيد من وقت التبريد عن طريق تقليل اختلاف درجة الحرارة بين البلاستيك والقالب.

كيف يمكن تحسين وقت التبريد في صب الحقن؟

يتضمن تحسين وقت التبريد تقليله دون التضحية بجودة الجزء. وهذا يتطلب اتباع نهج استراتيجي لاختيار المواد ، وتصميم العفن ، والتحكم في العملية.

يمكن تحسين وقت التبريد من خلال اختيار المواد ، وتصميم العفن الفعال ، وتعديلات العملية ، وأدوات المحاكاة ، وموازنة السرعة والجودة.

اختيار المواد

إن اختيار المواد ذات الموصلية الحرارية العالية ، مثل النايلون على البولي بروبيلين ، يمكن أن يقلل من وقت التبريد. ومع ذلك ، يجب أن يتماشى اختيار المواد مع المتطلبات الوظيفية للجزء 8.

تحسينات تصميم العفن

إن تنفيذ قنوات التبريد المطابقة أو استخدام مواد العفن عالية التوصيل مثل الألومنيوم يمكن أن يعزز نقل الحرارة. التبريد المطابق ، على وجه الخصوص ، يمكن أن يقلل من وقت التبريد بنسبة تصل إلى 30 ٪ مقارنة بالطرق التقليدية 9.

تعديلات معلمة العملية

يمكن أن تؤدي المعلمات الصقل الدقيقة مثل درجة حرارة القالب ، ومعدل تدفق سائل التبريد ، وسرعة الحقن إلى تحسين التبريد. على سبيل المثال ، يؤدي زيادة تدفق سائل التبريد إلى تحسين إزالة الحرارة ولكن يجب إدارتها لتجنب مشكلات مثل تكثيف العفن 10.

المحاكاة والنمذجة

إن استخدام برامج مثل MoldFlow أو SolidWorks Plastics لمحاكاة عملية التبريد يتيح للمهندسين التنبؤ وتحسين وقت التبريد قبل الإنتاج ، مما يقلل من تكاليف التجارب والخطأ 11 .

التبريد المطابق يمكن أن يقلل بشكل كبير من وقت التبريد في صب الحقن.حقيقي

باتباع هندسة الجزء ، تعمل قنوات التبريد المطابقة على تحسين كفاءة نقل الحرارة ، مما يقلل من وقت التبريد بنسبة تصل إلى 30 ٪.

أدوات المحاكاة غير ضرورية لتحسين وقت التبريد.خطأ شنيع

يساعد برنامج المحاكاة في التنبؤ بسلوك التبريد ، مما يسمح بإعدادات تصميم العفن المحسنة وعمليات المعالجة قبل التجارب المادية.

ما هي الاعتبارات العملية لإدارة وقت التبريد؟

لإدارة وقت التبريد بفعالية ، يجب على المصممين والمصنعين اتباع أفضل الممارسات في تصميم الجزء ، وتصميم العفن ، والتحكم في العملية.

تشمل الاعتبارات العملية تقليل اختلافات سمك الجدار ، وتحسين وضع قناة التبريد ، واختيار المواد المناسبة ، ومعلمات عملية المراقبة.

تصميم الجزء

-

سمك الجدار الموحد : يضمن حتى التبريد ويمنع العيوب مثل التزييف.

-

تجنب الأقسام السميكة : استخدم الأضلاع أو الميزات الأخرى للحفاظ على القوة دون زيادة سمكها.

-

مسودة الزوايا : تسهيل طرد وتقليل التوتر أثناء التبريد.

تصميم القالب

- وضع قناة التبريد : قنوات الموضع بالقرب من أقسام سميكة لإزالة الحرارة الفعالة.

-

التبريد المطابق : النظر في أجزاء معقدة لتعزيز توحيد التبريد.

-

تنفيس : تأكد من تنفيس مناسب لمنع مصائد الهواء التي تسبب تبريدًا غير متساوٍ.

اختيار المواد

- الخصائص الحرارية : اختر المواد ذات الانتشار الحراري الأعلى للتبريد بشكل أسرع.

- تحقق من المواصفات : استخدم بيانات موثوقة من الشركات المصنعة ، وليس مصادر الطرف الثالث.

التحكم في العمليات

- درجة حرارة العفن : تعيين بشكل مناسب لمتطلبات المواد والجزء.

-

تدفق سائل التبريد : ضبط معدلات التدفق للحفاظ على درجة حرارة القالب متسقة.

-

المراقبة : استخدم أجهزة الاستشعار لتتبع أداء التبريد في الوقت الفعلي.

سمك الجدار الموحد أمر بالغ الأهمية للتبريد في صب الحقن.حقيقي

يمكن أن تؤدي الاختلافات في السماكة إلى تبريد غير متساوٍ ، مما يسبب عيوبًا مثل تزييف أو علامات بالوعة.

يعد تحسين وقت التبريد ذا صلة فقط بالإنتاج ذو الحجم العالي.خطأ شنيع

حتى في الدُفعات الأصغر ، فإن تحسين وقت التبريد يحسن جودة الجزء ويقلل من استهلاك الطاقة.

يمكن أن تؤدي العديد من التقنيات والعمليات المتقدمة إلى زيادة كفاءة التبريد وأداء الصب العام.

تشمل التقنيات ذات الصلة تبريدًا مطابقًا ، صب متعدد المواد ، عمليات صب بديلة ، قوالب ثلاثية الأبعاد ، وبرامج المحاكاة.

التبريد المطابق

تستخدم هذه التقنية قنوات التبريد التي تتوافق مع شكل الجزء ، وتحسين نقل الحرارة وتقليل وقت التبريد بشكل كبير 12.

صب الحقن متعدد المادية

في عمليات مثل الإفراط في التجميع ، قد يكون للمواد المختلفة معدلات تبريد متفاوتة ، مما يتطلب تصميمًا دقيقًا للعفن لضمان تبريد موحد 13.

عمليات صب بديلة

تقنيات مثل صب الضرب أو صب الضغط لها متطلبات تبريد مختلفة وقد تكون مناسبة لتطبيقات محددة حيث يكون وقت تبريد صب الحقن بمثابة قيود.

قوالب طباعة ثلاثية الأبعاد

يتيح التصنيع المضافة لقوالب ذات قنوات تبريد معقدة ومتكاملة ، مما قد يقلل من وقت التبريد وتحسين جودة الجزء 14.

برامج المحاكاة

أدوات مثل Moldflow أو ANSYS بمحاكاة عملية التبريد ، مما يساعد المهندسين على تحسين تصميم العفن ومعالجة المعلمات قبل الإنتاج 15 .

يمكن أن تتضمن القوالب المطبوعة ثلاثية الأبعاد قنوات تبريد معقدة لتحسين إدارة الحرارة.حقيقي

يتيح التصنيع المضافة إنشاء قوالب بتصميمات تبريد معقدة لا يمكن أن تحققها الطرق التقليدية.

صب متعدد المواد يبسط إدارة وقت التبريد.خطأ شنيع

قد يكون للمواد المختلفة معدلات تبريد متفاوتة ، مما يعقد العملية ويتطلب تصميمًا دقيقًا لضمان تبريد موحد.

خاتمة

يعد وقت التبريد جانبًا محوريًا في صب الحقن ، مما يؤثر على كفاءة الإنتاج وجودة الجزء. من خلال فهم العوامل التي تؤثر على التبريد - مثل سماكة جزء وخصائص المواد وتصميم العفن - يمكن للمصنعين تنفيذ استراتيجيات مثل التبريد المطابق واختيار المواد وتعديلات العملية لتحسين هذه المرحلة. الاعتبارات العملية ، بما في ذلك تصميم الأجزاء الموحدة والتحكم الدقيق للعملية ، تعزز النتائج. مع تطور صب الحقن ، سيكون البقاء على اطلاع بالتقنيات ذات الصلة مثل القوالب المطبوعة ثلاثية الأبعاد وأدوات المحاكاة مفتاحًا للحفاظ على إنتاج تنافسي وفعال.