يُعدّ قولبة الحقن بدرجة حرارة عالية عملية تصنيع متخصصة تُستخدم لإنتاج أجزاء قادرة على تحمّل درجات حرارة عالية للغاية، غالبًا ما تتجاوز 149 درجة مئوية. وتُعتبر هذه العملية حيوية لقطاعات صناعية مثل السيارات والطيران والأجهزة الطبية، حيث يجب أن تعمل المكونات بكفاءة عالية في ظل ظروف قاسية. ومن خلال الاستفادة من اللدائن الحرارية المتطورة، يُنتج المصنّعون أجزاءً خفيفة الوزن ومتينة تقاوم الحرارة والمواد الكيميائية والإجهاد الميكانيكي.

تستخدم عملية التشكيل بالحقن في درجات الحرارة العالية مواد بلاستيكية حرارية مثل PEEK و PEI و PPS و PPSU لإنشاء أجزاء مقاومة للحرارة لتطبيقات تتطلب أداءً عالياً في صناعات السيارات والفضاء والطب.

يُعدّ فهم أفضل المواد لهذه العملية أمرًا بالغ الأهمية للمهندسين والمصممين والمصنّعين الذين يسعون إلى تحسين الأداء والمتانة. استكشف خصائص كل مادة وتطبيقاتها واعتباراتها لاتخاذ قرارات مدروسة لمشاريعك.

لا تُعد عملية التشكيل بالحقن في درجات حرارة عالية ضرورية إلا لتطبيقات الفضاء الجوي.خطأ شنيع

في حين أن صناعة الطيران والفضاء هي صناعة رئيسية، فإن قولبة الحقن بدرجة حرارة عالية تعتبر بالغة الأهمية أيضًا في قطاعات السيارات والطب والصناعة للأجزاء المعرضة للحرارة الشديدة.

تُعد مواد مثل PEEK و PEI فعالة من حيث التكلفة لجميع مشاريع قولبة الحقن.خطأ شنيع

تُعد هذه المواد أغلى ثمناً من المواد البلاستيكية القياسية، وعادة ما تُستخدم في التطبيقات التي تكون فيها خصائصها الفريدة ضرورية.

- 1. ما هي المواد الشائعة المستخدمة في قولبة الحقن بدرجة حرارة عالية؟

- 2. ما هي خطوات عملية التشكيل بالحقن في درجات الحرارة العالية؟

- 3. ما هي العوامل الرئيسية في اختيار مواد قولبة الحقن ذات درجة الحرارة العالية؟

- 4. ما هي تطبيقات قولبة الحقن بدرجة حرارة عالية؟

- 5. ما هي الاختلافات بين قولبة الحقن بدرجة حرارة عالية وقولبة الحقن القياسية؟

- 6. خاتمة

ما هي المواد الشائعة المستخدمة في قولبة الحقن بدرجة حرارة عالية؟

تُعدّ مواد قولبة الحقن عالية الحرارة أساسية في الصناعات التي تتطلب أجزاءً قادرة على تحمّل درجات حرارة عالية للغاية دون المساس بمتانتها أو وظائفها. توفر هذه المواد توازناً مثالياً بين الثبات الحراري والأداء الميكانيكي والمقاومة الكيميائية.

المواد الأكثر شيوعًا في قولبة الحقن ذات درجة الحرارة العالية هي PEEK و PEI (Ultem) و PPS و PPSU، وقد تم اختيار كل منها لقدرتها على الحفاظ على سلامتها في درجات حرارة أعلى من 150 درجة مئوية.

| مادة | نقطة الانصهار (°م) | درجة حرارة التشغيل المستمر (°م) | الخصائص الرئيسية | التطبيقات |

|---|---|---|---|---|

| نظرة خاطفة2 | 343 | 260 | قوة عالية، دخان منخفض، مثبط للهب | محامل ومضخات الفضاء الجوي |

| PEI (Ultem)3 | 218 | 170 | قابل للطرق، مقاوم للمواد الكيميائية | أدوات طبية، أجسام الخانق في السيارات |

| PPS | غير محدد | 220 | مقاومة للأشعة فوق البنفسجية/المواد الكيميائية | العزل الكهربائي، موانع التسرب |

| PPSU | غير محدد | 210 | متين، مقاوم للتعقيم | صواني طبية، مكونات طائرات |

بولي إيثر إيثر كيتون (PEEK)

مادة PEEK هي مادة بلاستيكية حرارية عالية الأداء ، تشتهر بمقاومتها الاستثنائية للحرارة، حيث تتحمل درجات حرارة تشغيل مستمرة تصل إلى 260 درجة مئوية. وتُستخدم على نطاق واسع في صناعة الطيران والفضاء لمكونات مثل المحامل والمضخات نظرًا لقوتها، وانخفاض انبعاث الدخان منها، ومقاومتها للاشتعال. كما تُفضل مادة PEEK في التطبيقات الطبية لتوافقها الحيوي ومقاومتها لعمليات التعقيم.

بولي إيثر إيميد (PEI)

يُوفر البولي إيثيلين إيمين (PEI)، الذي يُعرف غالبًا باسم ألتيم (Ultem)، توازنًا مثاليًا بين مقاومة الحرارة العالية والليونة، مع درجة حرارة تشغيل مستمرة تصل إلى 170 درجة مئوية. وهو مثالي للأدوات الطبية وقطع غيار السيارات مثل صمامات الخانق، بفضل مقاومته الكيميائية العالية وسهولة معالجته، مما يجعله خيارًا متعدد الاستخدامات للبيئات القاسية.

كبريتيد البوليفينيلين (PPS)

يتحمل البولي فينيل سلفيد (PPS) درجات حرارة تصل إلى 220 درجة مئوية، ويتميز بمقاومة ممتازة للأشعة فوق البنفسجية والمواد الكيميائية. ويُستخدم بكثرة في العزل الكهربائي والمانعات الخارجية، حيث يكون التعرض للظروف القاسية شائعًا. كما يوفر البولي فينيل سلفيد ثباتًا في الأبعاد، مما يجعله مناسبًا للأجزاء الدقيقة.

بولي فينيل سلفون (PPSU)

مادة PPSU مادة متينة ومقاومة للحرارة، تتحمل درجات حرارة تشغيل مستمرة تصل إلى 210 درجة مئوية. وهي مثالية للاستخدامات الطبية، مثل صواني التعقيم، لقدرتها على تحمل التعقيم المتكرر بالبخار. وفي مجال صناعة الطيران، تُستخدم مادة PPSU في مكونات تتطلب المتانة ومقاومة الحرارة.

مادة PEEK هي المادة الوحيدة المناسبة للقولبة بالحقن في درجات الحرارة العالية.خطأ شنيع

على الرغم من أن مادة PEEK فعالة للغاية، إلا أن مواد مثل PEI وPPS وPPSU توفر أيضًا مقاومة ممتازة للحرارة ويتم اختيارها بناءً على احتياجات التطبيق المحددة.

المواد ذات درجات الحرارة العالية غير مناسبة للتطبيقات الطبية بسبب صلابتها.خطأ شنيع

تم تصميم مواد مثل PEI و PPSU خصيصًا للاستخدام الطبي، حيث توفر مقاومة للحرارة وتوافقًا حيويًا.

ما هي خطوات عملية التشكيل بالحقن في درجات الحرارة العالية؟

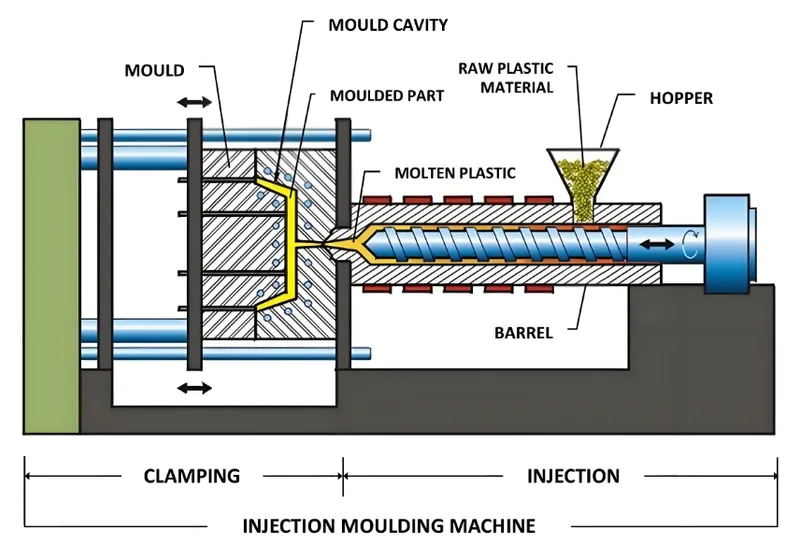

تُعدّ عملية قولبة الحقن بدرجة حرارة عالية بالغة الأهمية لإنتاج أجزاء تتحمل درجات الحرارة المرتفعة مع الحفاظ على سلامتها الهيكلية. وهي تتطلب تحكماً دقيقاً في درجة الحرارة والضغط والتبريد لتلبية معايير الأداء الصارمة.

تتضمن عملية التشكيل بالحقن ذات درجة الحرارة العالية تحضير المواد، وإعداد الآلة، والحقن، والتبريد، والإخراج، مع إيلاء اهتمام دقيق لدرجة الحرارة والضغط للحصول على أفضل النتائج.

تحضير المواد

تبدأ العملية بتجفيف الراتنج لإزالة الرطوبة، التي قد تُسبب عيوبًا سطحية أو تُضعف القطعة. على سبيل المثال، يتطلب راتنج PEEK التجفيف عند درجة حرارة 140-150 درجة مئوية لمدة ساعتين إلى أربع ساعات لضمان الجودة.

إعداد الآلة

تُعدّ الآلات المتخصصة المزودة ببراميل وأحزمة تسخين عالية الحرارة ضرورية. تتطلب مواد مثل مادة PEEK درجات حرارة في البرميل تتجاوز 400 درجة مئوية، مما يستلزم معدات قوية للحفاظ على حرارة ثابتة.

حقن

يُحقن البلاستيك المنصهر في القالب تحت ضغط عالٍ. يجب معايرة سرعة الحقن والضغط لملء القالب بالكامل دون التسبب في عيوب مثل الفراغات أو علامات الانكماش.

تبريد

يتم تبريد القطعة داخل القالب، حيث يمنع التبريد الفعال حدوث أي تشوه أو انكماش. غالباً ما تحتوي القوالب على قنوات تبريد متطورة لتحسين هذه الخطوة، نظراً لارتفاع درجات الحرارة.

طرد

بعد التبريد، يتم إخراج القطعة. ويتم توخي الحذر لتجنب التلف، حيث أن بعض المواد ذات درجات الحرارة العالية قد تكون هشة عند تسخينها.

تتطلب عملية التشكيل بالحقن في درجات الحرارة العالية دائمًا نفس ظروف المعالجة لجميع المواد.خطأ شنيع

لكل مادة متطلبات معالجة فريدة، بما في ذلك درجات حرارة وضغوط ومعدلات تبريد محددة.

يُعدّ تحضير المواد بشكل صحيح أمراً ضرورياً للحصول على أجزاء خالية من العيوب.حقيقي

يؤدي تجفيف الراتنج إلى منع العيوب المتعلقة بالرطوبة، مما يضمن أن الجزء النهائي يفي بمعايير الجودة.

ما هي العوامل الرئيسية في اختيار مواد قولبة الحقن ذات درجة الحرارة العالية؟

يضمن اختيار المادة المناسبة للقولبة بالحقن في درجات الحرارة العالية أن يلبي الجزء النهائي متطلبات الأداء والتكلفة والتصنيع. وتؤثر عدة عوامل في هذا القرار.

تشمل العوامل الرئيسية في اختيار مواد قولبة الحقن ذات درجة الحرارة العالية الاستقرار الحراري 7 ، والقوة الميكانيكية 8 ، والتكلفة، والتوافق مع معدات المعالجة.

الاستقرار الحراري

يجب أن تحافظ المادة على سلامتها عند درجة حرارة التشغيل الخاصة بالتطبيق. على سبيل المثال، يتحمل البولي إيثر إيثر كيتون (PEEK) التعرض المستمر لدرجة حرارة 260 درجة مئوية، مما يجعله مثالياً للبيئات ذات درجات الحرارة العالية.

القوة الميكانيكية

إلى جانب مقاومة الحرارة، يجب أن تتمتع المادة بقوة وصلابة ومقاومة للصدمات كافية. يوفر البولي فينيل سلفيد (PPS) صلابة ممتازة، بينما يوفر البولي إيثيلين إيمين (PEI) مرونة.

اعتبارات التكلفة

المواد المقاومة للحرارة العالية أغلى ثمناً من البلاستيك العادي. ويُعدّ تحقيق التوازن بين الأداء وقيود الميزانية أمراً بالغ الأهمية، لا سيما في الإنتاج على نطاق واسع.

قابلية المعالجة

يجب أن تتناسب المادة مع عملية التشكيل بالحقن، مع مراعاة معدل تدفق الذوبان والانكماش ومعدلات التبريد. على سبيل المثال، يتطلب البولي إيثر إيثر كيتون (PEEK) معدات متخصصة وتحكمًا دقيقًا.

مقاومة المواد الكيميائية والبيئية

بحسب التطبيق، قد تكون هناك حاجة إلى مقاومة للمواد الكيميائية أو الأشعة فوق البنفسجية أو الرطوبة. يتميز البولي فينيل سلفيد (PPS) بكفاءته العالية في البيئات الكيميائية القاسية.

الاستقرار الحراري هو العامل الوحيد الذي يجب مراعاته عند اختيار المادة.خطأ شنيع

على الرغم من أهميتها البالغة، إلا أن القوة الميكانيكية والتكلفة وقابلية التصنيع تلعب أيضاً أدواراً مهمة.

المواد المقاومة للحرارة العالية تكون دائماً أغلى ثمناً من البلاستيك العادي.حقيقي

صُممت هذه المواد لتحمل الظروف القاسية، وعادة ما تكون تكلفتها أعلى من تكلفة المواد البلاستيكية العادية.

ما هي تطبيقات قولبة الحقن بدرجة حرارة عالية؟

تُنتج عملية قولبة الحقن بدرجة حرارة عالية أجزاءً لبيئات الحرارة الشديدة في مختلف الصناعات، ولكل منها متطلبات فريدة.

تُستخدم عملية التشكيل بالحقن بدرجة حرارة عالية في تطبيقات السيارات والفضاء والطب والصناعة لأجزاء مثل مكونات المحرك والمحامل وصواني التعقيم.

صناعة السيارات

في صناعة السيارات، تُستخدم المواد البلاستيكية عالية الحرارة لتشكيل مكونات تحت غطاء المحرك مثل مشعبات سحب الهواء وأجسام الخانق، مما يقاوم حرارة المحرك مع الحفاظ على الاستقرار.

صناعة الطيران والفضاء

تستخدم صناعة الطيران مواد خفيفة الوزن ومقاومة للحرارة في صناعة المحامل والصمامات والمضخات. يساهم كل من PEEK وPPSU في تقليل الوزن مع تحمل درجات الحرارة العالية.

الأجهزة الطبية

تتطلب الأدوات الطبية وصواني التعقيم مواد تتحمل التعقيم المتكرر بالبخار. ويُفضل استخدام البولي إيثيلين إيمين (PEI) والبولي بروبيلين سلفون (PPSU) لمقاومتهما للحرارة وتوافقهما الحيوي.

المعدات الصناعية

تستخدم المضخات، والحلقات المانعة للتسرب، والعوازل في البيئات الحارة أو ذات التفاعلات الكيميائية القوية، بلاستيكًا عالي الحرارة. ويُختار البولي فينيل سلفيد (PPS) لمتانته ومقاومته.

تُستخدم عملية التشكيل بالحقن في درجات الحرارة العالية بشكل أساسي في صناعة السيارات.خطأ شنيع

على الرغم من أهمية صناعة السيارات، إلا أن تطبيقات الفضاء والطيران والطبية والصناعية تعتمد أيضاً على هذه العملية.

تُعد مواد مثل PEEK و PEI ضرورية للتطبيقات الطبية نظرًا لمقاومتها للحرارة.حقيقي

تتحمل هذه المواد التعقيم، مما يجعلها مثالية للأجهزة الطبية.

ما هي الاختلافات بين قولبة الحقن بدرجة حرارة عالية وقولبة الحقن القياسية؟

إن فهم الفروقات بين هذه العمليات يساعد في اختيار النهج الصحيح لمشروعك.

تستخدم عملية التشكيل بالحقن ذات درجة الحرارة العالية مواد ومعدات متخصصة للأجزاء التي تتعرض لدرجات حرارة عالية للغاية، بينما تناسب عملية التشكيل بالحقن القياسية التطبيقات ذات درجات الحرارة المنخفضة باستخدام المواد البلاستيكية الشائعة.

اختيار المواد

تستخدم عملية التشكيل بدرجة حرارة عالية مواد بلاستيكية حرارية مثل PEEK و PEI 9 ذات نقاط انصهار أعلى من 300 درجة مئوية. أما عملية التشكيل القياسية فتستخدم ABS أو البولي بروبيلين أو النايلون، والتي تنصهر عند درجات حرارة أقل.

متطلبات المعدات

تتطلب عملية التشكيل بدرجة حرارة عالية آلات ذات تسخين معزز، غالباً ما تتجاوز 400 درجة مئوية، وقوالب مقاومة للحرارة مثل فولاذ H13 10. أما عملية التشكيل القياسية فتستخدم معدات أقل تخصصاً.

شروط المعالجة

تتطلب عملية التشكيل بدرجة حرارة عالية تحكماً أدق في درجة الحرارة والضغط والتبريد. أما عملية التشكيل القياسية فتتم في ظروف أقل قسوة.

التطبيقات

تستهدف عملية التشكيل بدرجة حرارة عالية الأجزاء المعرضة للحرارة مثل مكونات المحرك، بينما تغطي عملية التشكيل القياسية السلع الاستهلاكية والتغليف.

يمكن استخدام تقنية قولبة الحقن القياسية في التطبيقات ذات درجات الحرارة العالية باستخدام المواد المناسبة.خطأ شنيع

المعدات القياسية ليست مصممة لتحمل درجات الحرارة القصوى للمواد ذات درجات الحرارة العالية.

تتطلب عملية التشكيل بالحقن في درجات الحرارة العالية تحكمًا أكثر دقة في العملية مقارنة بالتشكيل القياسي.حقيقي

تتطلب الظروف القاسية إدارة دقيقة لضمان جودة الأجزاء.

خاتمة

يُعدّ قولبة الحقن بدرجة حرارة عالية أمرًا بالغ الأهمية لإنتاج أجزاء مقاومة للحرارة في البيئات القاسية. توفر مواد مثل PEEK وPEI وPPS وPPSU ثباتًا حراريًا وقوة استثنائية، إلا أنها تتطلب معدات متخصصة ودراسة متأنية للتكلفة والتصميم. لمزيد من المعلومات، يُرجى استشارة موردي المواد أو خبراء قولبة الحقن المتخصصين في مشروعك.

-

اكتشف تعقيدات عملية قولبة الحقن بدرجة حرارة عالية ودورها الحاسم في مختلف الصناعات. ↩

-

تعرف على الخصائص الاستثنائية لمادة PEEK ولماذا تعتبر الخيار الأمثل لتطبيقات الفضاء والطيران والتطبيقات الطبية. ↩

-

استكشف مزايا مادة PEI (Ultem) وتعدد استخداماتها في البيئات الصعبة مثل البيئات الطبية والسيارات. ↩

-

اكتشف مزايا اللدائن الحرارية عالية الأداء في مختلف الصناعات، مما يعزز فهمك لتطبيقاتها. ↩

-

تعرف على أهمية التوافق الحيوي في التطبيقات الطبية، مما يضمن السلامة والفعالية في منتجات الرعاية الصحية. ↩

-

استكشف مفهوم المقاومة الكيميائية ودورها الحاسم في اختيار المواد للبيئات الصعبة. ↩

-

تعرف على أهمية الاستقرار الحراري في مواد مثل PEEK للتطبيقات التي تتعرض لدرجات حرارة عالية. ↩

-

اكتشف كيف تؤثر القوة الميكانيكية على أداء ومتانة المواد المستخدمة في قولبة الحقن ذات درجة الحرارة العالية. ↩

-

تعرف على الخصائص والتطبيقات الفريدة للمواد البلاستيكية الحرارية مثل PEEK و PEI، وهي ضرورية للأجزاء عالية الأداء. ↩

-

اكتشف مزايا استخدام قوالب مقاومة للحرارة مثل فولاذ H13 في عمليات قولبة الحقن من أجل المتانة والكفاءة. ↩